預燒結對鈷基胎體性能的影響

甄春剛,覃光明,謝 吉,金鑫蕾,鄧禮軍

(長沙百川超硬材料工具有限公司,湖南 長沙 410600)

1 引言

近些年來,隨著社會經濟的持續發展、科學技術的飛速進步,金剛石工具行業也獲得了飛躍式的發展。發展至今,金剛石工具的種類繁多,應用廣泛,既有涉及礦山石材開采切割、混凝土建筑拆除等大型工程的工具,也有應用于陶瓷等材料的磨削、單晶硅切割等精密加工的工具。金剛石工具根據不同制作方法分為:燒結金剛石工具、釬焊金剛石工具和電鍍金剛石工具等[1-4]。在燒結金剛石工具中,結合劑胎體材料是其中不可或缺的關鍵部分,其性能決定著金剛石工具的性能。燒結工序是燒結金剛石工具制備過程中至關重要的一環,燒結工藝直接決定胎體材料的性能,進而影響到最終產品的性能和質量[5-7]。目前,國內廠家熱壓燒結采用的保溫時間一般在2~10min左右,由于燒結時間短,胎體很難實現合金化,延長保溫時間出于能耗和生產效率的考慮,經濟效益又不劃算,也不利于大批量生產。本文重點研究在熱壓燒結前通過網帶爐提前進行預燒結,通過合理調整預燒結工藝,實現胎體的合金化,從而提升胎體的綜合性能,為最終獲得穩定高性能的金剛石工具提供有利保障。

2 試驗

2.1 試驗設備

蘇州騰龍的TLHL-12混料機、南通華東油壓機械的YHL32-63B冷壓機、SM80真空燒結機、XB-MBF-180-6網帶燒結爐。

2.2 原材料和胎體配方

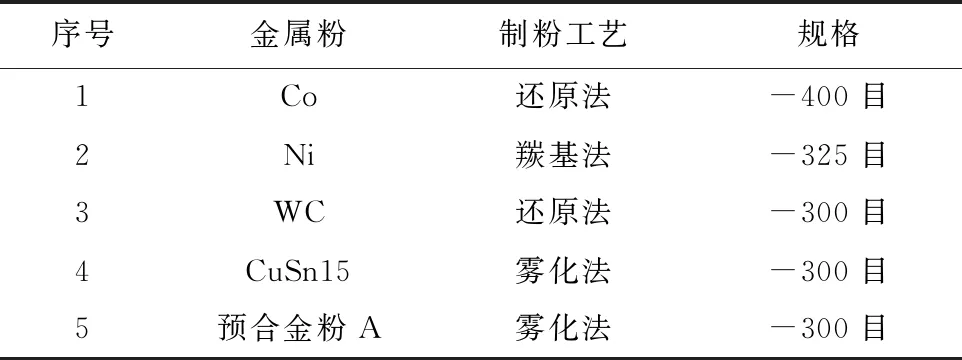

原材料的技術要求見表1。

表1 原材料粉末

胎體配方配比見表2。

表2 胎體配方

2.3 試驗方案

2.3.1 試驗樣品的壓制成型

首先按表2胎體配方成分配比分別稱取所需的粉料,然后再進行混合、稱料、裝模、冷壓成型。其中混合所用的設備為蘇州騰龍的TLHL-12混料機,混料工藝:快速混合1h;冷壓成型所用的設備為南通華東油壓機械的YHL32-63B冷壓機,冷壓所用的模具尺寸為30mm×12mm,試樣理論尺寸30mm×2.5mm×12mm,壓坯致密度60%~65%。

2.3.2 試驗采用的燒結工藝

燒結工藝:1#工藝采用不預燒結,直接熱壓燒結工藝;2#工藝預燒溫度600℃,2#工藝預燒溫度600℃,3#至6#依次增加50℃,7#工藝達到熱壓燒結溫度,詳細工藝參數見表3。

表3 試驗工藝

3 結果分析與討論

3.1 預燒結工藝對鈷基胎體力學性能的影響

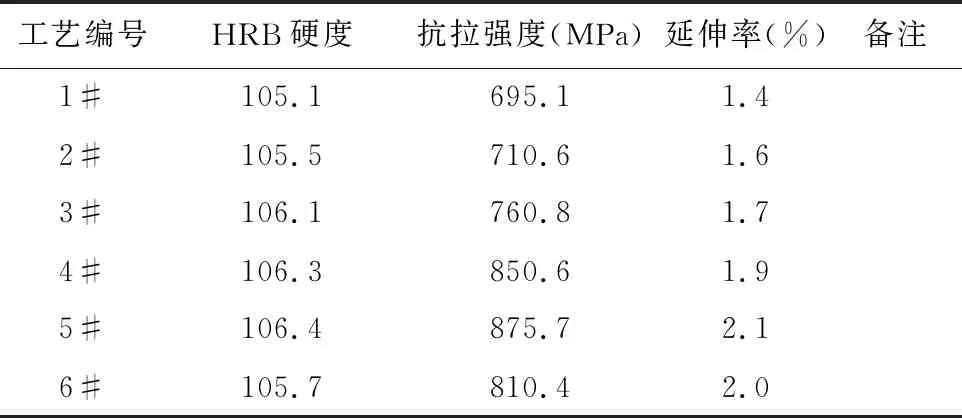

燒結試樣經砂紙打磨、拋光處理后,方可檢測;試樣制備完畢后,根據排水法測密度的原理采用DahoMeter AR-200g密度計完成各配方燒結密度的檢測工作,并核算燒結致密度;采用洛氏硬度計完成各配方硬度的檢測工作;采用萬能材料試驗機完成各配方抗拉強度的檢測工作;采用游標卡尺通過測量實驗條拉伸前與拉伸后長度的變化完成各配方延伸率的檢測工作,詳細數據見表4、圖1。

表4不同預燒結工藝下試樣胎體力學性能

Table4themechanicalpropertyofmatrixondifferentsinterations

工藝編號HRB硬度抗拉強度(MPa)延伸率(%)備注1#105.1695.11.42#105.5710.61.63#106.1760.81.74#106.3850.61.95#106.4875.72.16#105.7810.42.0

圖1 不同預燒結工藝條件下試樣胎體力學性能對比Fig.1 comparison of mechanical property for matrix on different sinterations

從圖表可以看出: 隨著預燒結溫度的升高,致密度在750℃(0.90*熱壓溫度)和800℃(0.95*熱壓溫度)達到最大值98.3%,硬度在800℃(0.95*熱壓溫度)達到最大值HRB106.4,抗拉強度和延伸率在800℃(0.95*熱壓溫度)達到最大值875.7和2.1%,但隨著溫度進一步升高,在850℃時,致密度降為97.8%,硬度降為HRB105.7,強度降為810.4MPa,延伸率為2.0%略微下降。

預燒結工藝對鈷基胎體性能影響很大,隨著預燒結溫度的升高,胎體的力學性能先升高后下降。隨著預燒結溫度的提高,液相的比例增大,同時粉末的燒結驅動力增加,組元擴散速度加快,胎體的致密度、硬度、強度、延伸性能都隨著提升;在預燒結溫度800℃(0.95*熱壓溫度)時,力學性能達到最佳值。隨后隨著預燒結溫度繼續升高,胎體力學性能呈現下降趨勢,這是因為當溫度過高時,在長時間的保溫過程中,晶粒長大,同時胎體中的低溫液相逐漸流失,導致燒結體的力學性能下降。

3.2 預燒結工藝對鈷基胎體顯微結構的影響

從試樣斷口SEM形貌圖片可以看出:1#直接熱壓燒結,孔洞較多,部分鈷粉還保持了原有形貌,未形成燒結頸,合金化程度低。2#、3#、4#、5#隨著預燒結溫度的增加,胎體組織孔隙率逐步降低,孔隙尺寸減小,組織均勻性逐漸變好,合金化程度提高;經800℃預燒結的5#試樣,胎體組織中各組分擴散基本完成,試樣斷口細致均一,無明顯孔洞,有明顯晶粒撕裂留下的韌窩,展現出較好的力學性能。6#試樣與5#相比,胎體組織晶粒變得粗大,液相流失后留下孔洞,致使胎體力學性能下降。

4 結論

綜上所述,預燒結工藝可以改善鈷基結合劑胎體性能,隨著預燒結溫度的升高,胎體的致密度、硬度、強度、延伸性能都有所提高,顯微結構也有所改善,在800℃(0.95*熱壓溫度)預燒結處理后,胎體合金化基本完成,組織均勻、晶粒細小,力學性能達到最佳值;隨后隨著預燒結溫度升高,晶粒長大,液相在保溫過程中逐漸流失,留下孔洞,組織均勻性變差,最終導致力學性能下降。