橫拉門船閘閘首施工期混凝土防裂措施研究

蘇 超,張思怡,楊 旸

(河海大學水利水電學院,江蘇 南京 210098)

0 引 言

船閘橫拉門閘首的主要由閘首底板、閘首邊墩及橫拉門門庫組成。由于船閘的結構復雜,形狀薄,施工期間外界環境溫度容易對其溫度應力造成影響,且船閘閘首作為大體積混凝土結構,易受混凝土收縮(自生體積應變)和環境溫度變化共同作用導致裂縫的產生,降低了混凝土結構承載能力、耐久性及防水性。有學者提出一些較好的預防廊道裂縫的工程措施,萬建銀等[1]采用優化配合比提高混凝土強度、合理設置后澆帶等方法,但這些措施存在施工不方便、造成人為裂縫的問題,不能徹底解決裂縫問題。預應力技術目前在深基坑支護、邊坡穩定、結構抗浮及建筑物加固工程上有著廣泛的應用,沈旭鴻[2]等將體外預應力技術應用于預防雙絞式船閘閘首裂縫,蘇超等[3]將預應力技術應用在預防橫拉門船閘閘首門庫裂縫中,但未涉及廊道、空箱這兩個極易產生裂縫的部位。本文擬采用施加預應力的方法,利用工程實例對橫拉門船閘閘首廊道、空箱的溫度應力進行仿真分析,充分利用預應力技術可以提供壓應力的特點,并用ansys軟件建模,對預應力混凝土結構進行模擬[4],解決閘首區域的混凝土收縮裂縫問題。

1 混凝土仿真計算理論

1.1 溫度場仿真計算理論

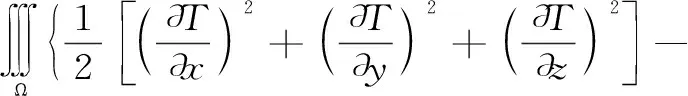

溫度場仿真計算時,通常將混凝土簡化為均值各向同性材料,其溫度傳遞滿足三維熱傳導方程,應力和變形滿足彈性力學三大方程且符合徐變變形規律。應用熱傳導方程結合初始條件與邊界條件[5]進行求解,采用隱式有限單元法,將熱傳導微分方程求解轉化為泛函極小值問題,三維非穩定溫度場的控制方程和邊界條件等價于以下泛函求解

(1)

式中,θ為混凝土的絕熱溫升;a為導溫系數;τ為時間;T為溫度;Ω為計算區域;q為混凝土表面的熱流量;Γ2為第二類邊界條件面;Γ3為第三類邊界條件面;Ta為外界環境溫度;k為常數。

初始條件一般取澆筑溫度,而地基通常根據實測或仿真計算給出。邊界條件采用第三類邊界條件,混凝土表面的熱流量與邊界溫度相關。即

(2)

式中,β為表面熱交換系數;ΔT為接觸面溫差。

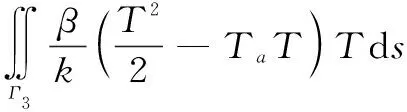

表1 閘首結構澆筑時間

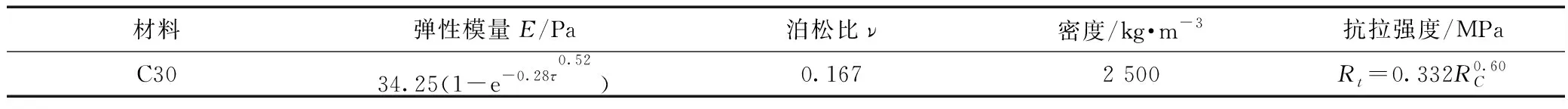

表2 混凝土力學參數

1.2 應力場仿真計算理論

基于彈性徐變理論,復雜應力狀態下的應變增量包括彈性應變增量、溫度應變增量、徐變應變增量、自生體積應變增量和干縮應變增量,根據張寶霞[6]給出復雜應力狀態下的應變增量為

(3)

物理方程的增量形式為

(4)

結合物理方程、幾何方程和平衡方程,可在任一Δtn時段內得到整個區域內的有限元支配方程

{K}{Δδn}={ΔPn}L+{ΔPn}T+{ΔPn}C+{ΔPn}O+{ΔPn}S

(5)

{Δεn}=[B]{Δδn}

(6)

式中,{ΔPn}L、{ΔPn}T、{ΔPn}C、{ΔPn}O、{ΔPn}S分別為外荷載、溫變、徐變、自生體積變形與干縮變形引起的節點荷載增量。各節點位移增量Δδn可通過方程(5)求得,然后代入方程(6)求得應變增量Δεn,最后代入方程(4)求得應力增量。

2 閘首仿真計算主要參數及模型

2.1 工程概況

某橫拉門船閘位于江蘇省江都市西部,上游與高水河相連,下游與長江相連,西距京杭大運河約10 km。其建設規模采用230 m×23 m×4 m(閘室長×口門寬×檻上水深),設計最大可通過1 000 t級的船舶。本文擬分6次澆筑閘首結構,按照底板、邊墩廊道、空箱、橫拉門門庫底板、橫拉門門庫底節、橫拉門門庫頂節的順序進行澆筑。并以廊道、空箱最不利工況作為計算工況,進行三維仿真分析,具體澆筑時間見表1。

2.2 仿真計算主要參數

2.2.1混凝土參數

混凝土比熱c=0.96 kJ/(kg·℃),導熱系數λ=220 kJ/(m·d·℃),表面散熱系數β水平面取960 kJ/(m2·d·℃),鉛直面乘以1.08,當混凝土表面有模板時取沒有模板時的1/3;混凝土的絕熱溫升為44.8(1-e-0.701τ1.067)℃。力學參數如表2所示。

朱伯芳[5]依據大量試驗資料給出的混凝土抗拉強度與抗壓強度的關系,可知軸心抗拉強度為2.29 MPa。本次設計控制混凝土的施工應力的安全系數大于1.3,即控制C30混凝土的最大主拉應力小于1.76 MPa。

2.2.2地基參數

計算閘首段共3種軟土的地基,熱學參數參考類似工程取值:比熱c=1.005 kJ/(kg·℃),導熱系數λ=100.63 kJ/(m·d·℃),表面散熱系數500 kJ/(m2·d·℃),力學參數如表3所示。

表3 材料物理力學參數

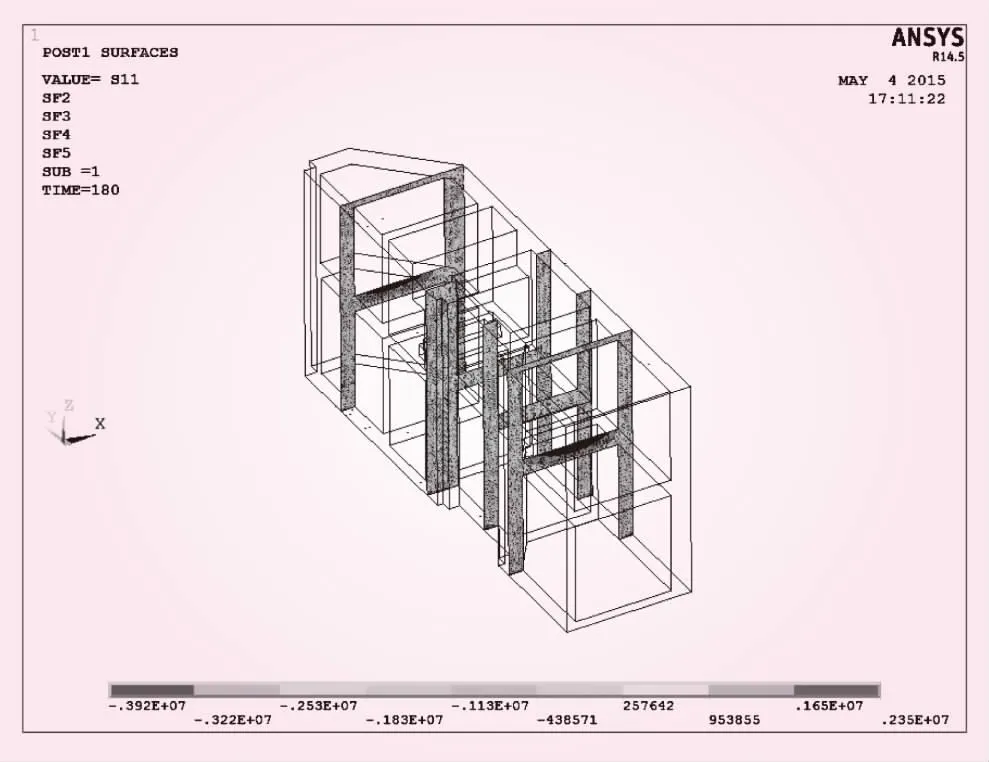

2.2 有限元模型

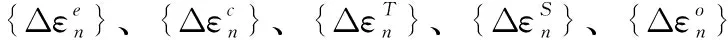

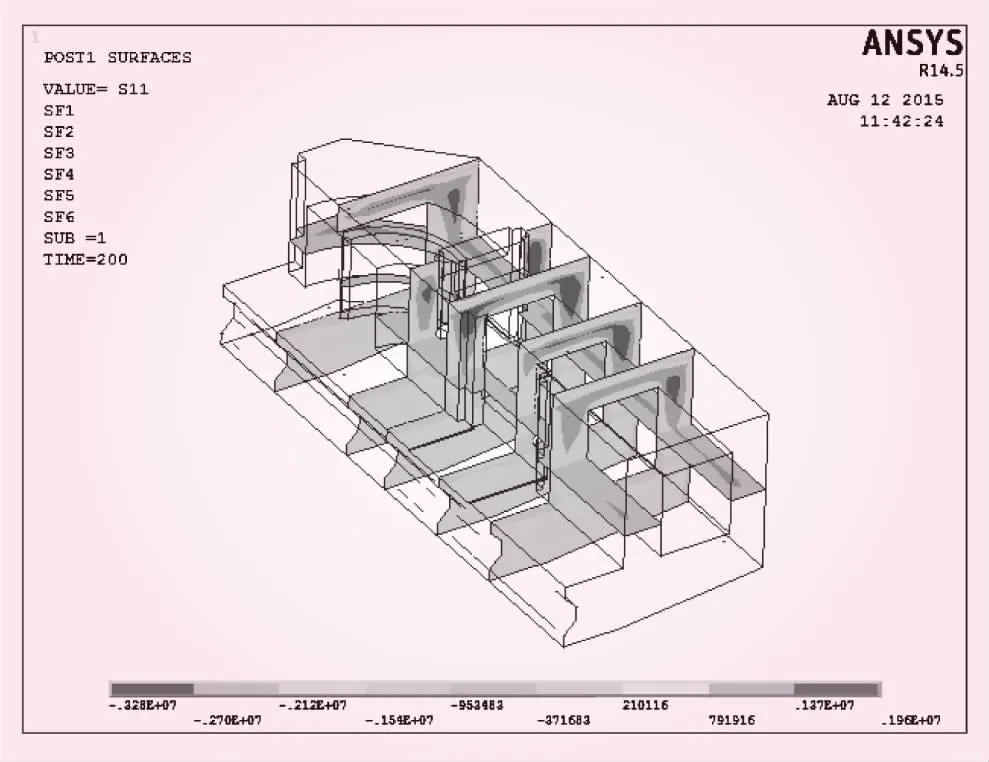

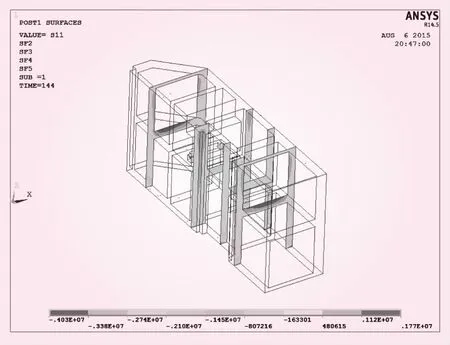

閘首和基礎均采用空間八節點六面體單元。模型總體坐標原點選在零高程點,X軸橫河向,Y軸順河向,Z軸豎直向上。取標準閘首段進行計算分析,整體模型網格單元總數為164 190,節點數為185 411;閘首結構網格模型單元總數為58 619,節點總數為74 375,閘首及地基計算網格模型見圖1。

圖1 計算網格模型

3 廊道、空箱施加預應力前后應力場對比分析

3.1 廊道應力計算成果

3.1.1應力場仿真計算

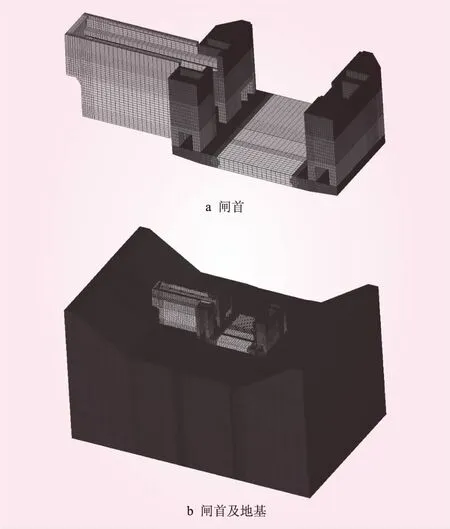

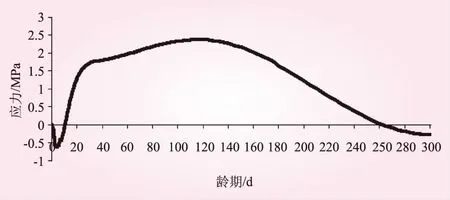

廊道邊墻的溫度應力是引起廊道產生裂縫的主要原因,在澆筑完成后的溫降階段,混凝土順河向的收縮受到底板的約束而在邊墻靠下側產生較大的順河向拉應力。在廊道邊墻的門槽處,由于邊墻厚度突然減少,使得該處的拉應力突然增大,極易產生豎向裂縫。該工況下右廊道順河向拉應力的最大值達到2.05 MPa,第一主應力最大值達到2.07 MPa。選取拉應力值最大點(x=16.9 m,y=-6 m,z=-1.27 m)作為代表點,做出應力變化曲線,見圖2。

圖2 廊道代表點順河向應力隨齡期變化曲線

由圖2可知,在廊道澆筑的初期,廊道邊墻內部呈現為壓應力。在澆筑后的第10天廊道邊墻內部變化為拉應力,并且拉應力急劇升高。雖然距離澆筑后距離第1個冬季還有很長時間,但是這期間還受上部空箱澆筑的影響,分別在空箱澆筑后1天和2天順河向拉應力值達到最大,這是因為空箱澆筑后由于水泥水化熱的作用,空箱溫升膨脹,同時熱量向下面的廊道傳遞,接觸部位的廊道發生熱膨脹,但是由于受稍下部老混凝土的約束,限制其膨脹,使下部廊道產生較大的拉應力。由應力曲線的斜率可以看出,在廊道澆筑的第10天左右內部拉應力上升最快。最大主拉應力值不滿足抗拉強度,需要采取措施進行防治。

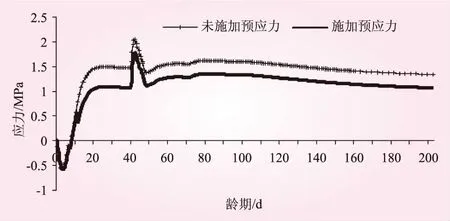

3.1.2廊道施加預應力計算

結合以往的工程經驗以及廊道應力計算結果,廊道的內外邊墻通常會產生數條豎向裂縫,裂縫多發生在內外邊墻的中部位置及閥門槽等結構突變處。由分析可以看出廊道內外邊墻的中部位置內部拉應力都偏大,圖3給出了廊道澆筑后第42天各切面的順河向應力云圖。

圖3 廊道澆筑后42 d各剖面順河向應力云圖示意

由圖3可以看出,廊道閥門井位置產生最大拉應力,最大值為2.05 MPa。廊道外邊墻厚度均勻分布,閥門槽較小,以廊道外邊墻厚度方向的中剖面作為預應力施加的控制面。

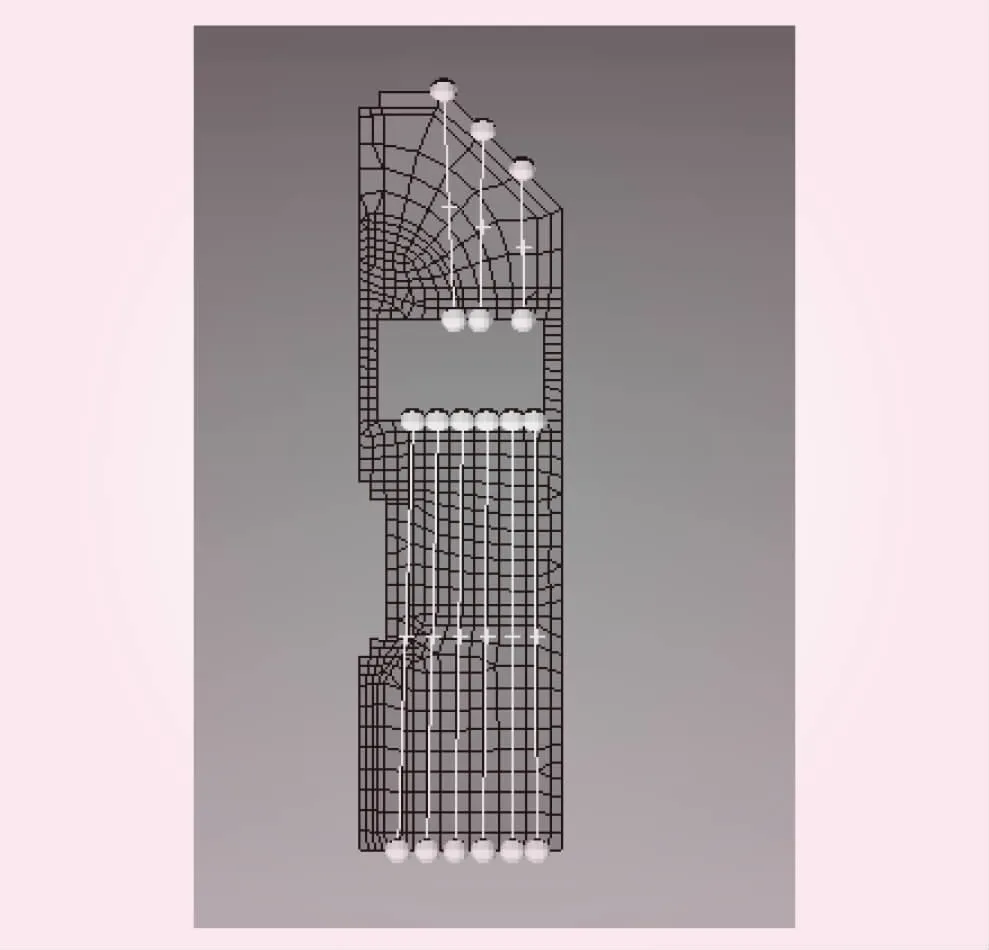

本次預應力的設計擬在內邊墻施加3組預應力,外邊墻施加4組預應力。在外墻施加預應力,第1、2、3、4組預應力鋼絞線施加的位置分別為-0.67、-1.27、-1.97、-2.67 m高程處。由于廊道內墻中部的工作閘門槽較大且該處的內邊墻較薄。在內墻施加預應力,第1、2、3組預應力鋼絞線施加的位置分別為-0.67、-1.27、-1.97 m高程處。預應力鋼絞線的施加長度均為從廊道外墻或內墻的上游面延伸到下游廊道轉彎處。廊道總布置方案見圖4。

圖4 廊道預應力鋼絞線布置方案示意

根據對廊道的應力分析,再結合混凝土早期的強度較低,不能夠承受過大的集中荷載的特點,預應力的施加不宜過早,并且必須在第7 d的拆模之后。綜合上述分析,廊道預應力鋼絞線的施加時間設計為廊道澆筑后的第10 d開始施加,按照分期施加的方式使其達到設計值。

本設計預應力束采用規格為Φs15.2預應力高強鋼絞線,其抗壓強度標準值=1 860 MPa,張拉控制應力σcon=0.65fpk,預應力鋼絞線的公稱面積A=138.7 mm2,根據f=σcon×A,計算可得每根預應力鋼絞線可以提供的拉力值為167.7 kN。廊道外邊墻每組布置4根預應力鋼絞線,4組共16根預應力鋼絞線,共提供2 683 kN的壓力;廊道內邊墻每組布置4根預應力鋼絞線,3組共12根預應力鋼絞線,共提供2 013 kN的壓力。在只施加重力跟鋼絞線預應力的情況下,對模型進行應力分析,得出預應力鋼絞線對結構的影響效果。

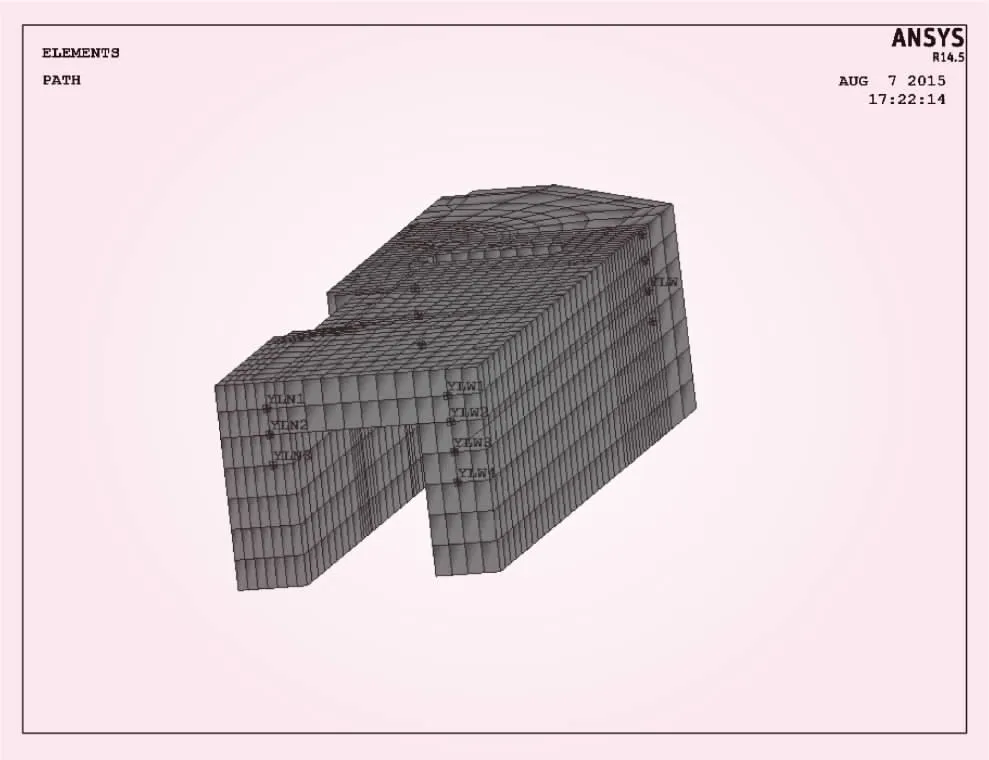

3.1.3廊道預應力施加前后對比分析

圖5給出了廊道內邊墻閥門槽處一代表點的順河向應力隨齡期的變化曲線。由圖5可知,第10 d施加預應力后該點的拉應力值上升速度小于未施加預應力時的速度,變化規律與未施加預應力時的規律相似,但整體應力值小于未施加預應力時的應力值。在空箱澆筑后的第2 d順河向拉應力達到最大,圖6給出了施加預應力后,順河向拉應力最大時的斷面云圖。

圖5 廊道代表點順河向應力隨齡期變化曲線

圖6 廊道澆筑后42 d廊道順河向施加預應力后應力云圖示意

從圖3與圖5的對比來看,預應力的施加降低了整體結構的順河向拉應力,最大值從2.05 MPa降低到1.81 MPa,第一主應力最大值從2.07 MPa降低到1.94 MPa,使其小于了強度的控制標準,對結構的整體應力分布規律影響不大,并未產生其他的負面影響。通過分析可以得出,廊道預應力的施加,在一定程度上增加了該部位結構的安全性。

3.2 空箱應力計算成果

3.2.1應力場仿真計算

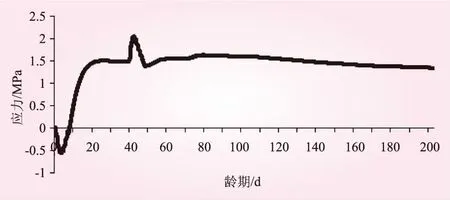

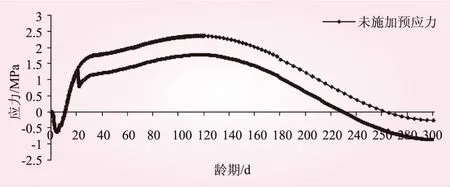

空箱部位由上下兩層空箱構成,兩層空箱中間為實心結構,空箱壁結構較薄,在空箱澆筑的初期,空箱內部截面點呈現為壓應力。在澆筑后的第10 d廊道邊墻內部變化為拉應力,并且拉應力急劇升高。在澆筑第109 d左右拉應力升到極大值,這是由于空箱在冬季澆筑,內部產生的熱量不易消散,隨著溫差的累積,拉應力值不斷上升,之后拉應力隨著氣溫的升高而逐步下降。中間實心結構由于結構形式突變,往往產生較大的拉應力。空箱順河向拉應力最大值可達2.34 MPa,第一主應力最大值可達2.49 MPa。選取拉應力最大值的點(x=14.81 m,y=-18.176 m,z=5.63 m)作為代表點,做出應力變化曲線見圖7。由圖7可知,拉應力最大值大于拉應力控制標準,極易產生裂縫,需采取防護措施。

圖7 空箱代表點順河向應力隨齡期變化曲線

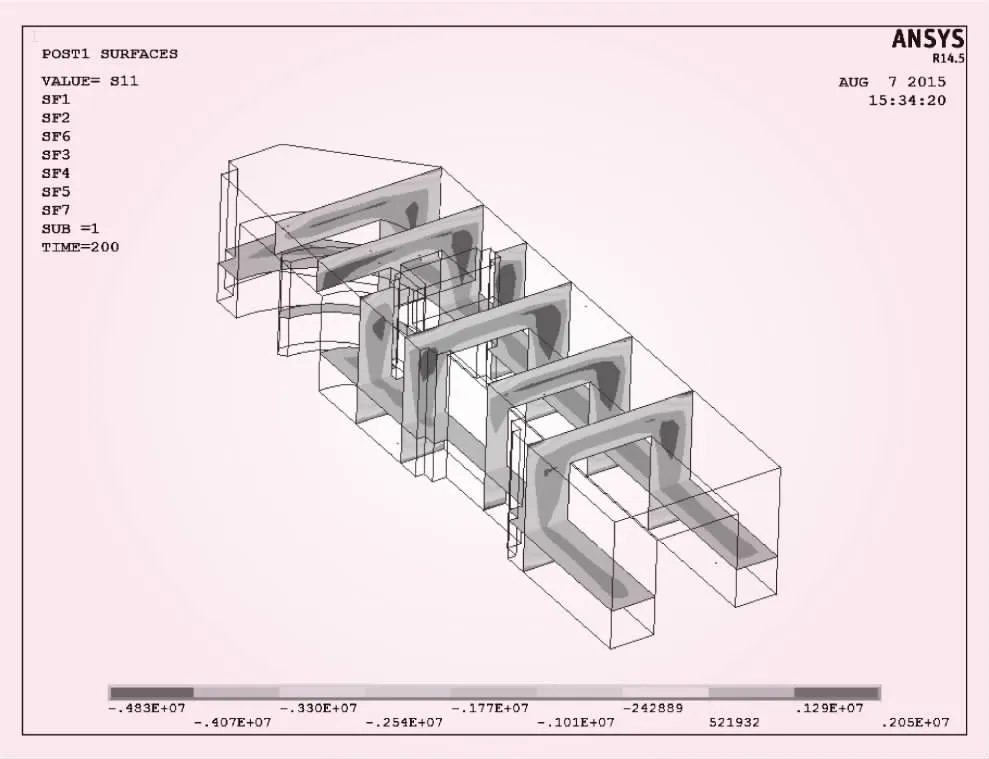

3.2.2空箱施加預應力計算

圖8給出了空箱澆筑后109 d順河向應力云圖,由圖8可知,拉應力最大區域主要分布在上下兩層空箱接觸的實心結構部位,拉應力最大值區域較廣且遠遠大于拉應力控制標準。結合空箱應力計算結果和空箱部位結構特點,本次擬在空箱上游側施加6組預應力,下游側施加3組預應力,均位于兩層空箱的實心結構處,以閥門槽為分隔。上游側第1組預應力距離空箱左壁邊緣1.143 m處,靠近閥門槽左端,第2組預應力距離第1組橫河向距離為0.886 m,第3、4、5、6組均間隔0.857 m,其中第6組距離空箱右壁邊緣0.75 m處,6組高程均在5.07 m,長度方向從空箱上游側延伸至閥門槽處。下游側第1組鋼絞線距離閥門槽左壁2.35 m,下游側第2組距離第1組0.783 3 m,下游側第3組距離閥門槽右壁0.667 m,3組高程均在5.07 m,長度方向延伸至空箱末端。空箱預應力鋼絞線布置方案見圖9。

圖8 空箱澆筑后109 d各剖面順河向應力云圖示意

圖9 空箱預應力鋼絞線布置方案(z=5.07 m截面)

結合對空箱的應力分析并且考慮到混凝土早期的強度較低以及應力曲線的斜率,擬在空箱澆筑的第20 d施加預應力,預應力可分批施加到設定值。

圖10給出了空箱內部代表點順河向應力隨齡期的變化曲線。由圖10可知,施加預應力后該點的順河向應力峰值明顯削弱,從2.34 MPa降到1.78 MPa,第一主應力值從2.49 MPa降到 2.10 MPa。對比可知,預應力的施加在一定程度上降低拉應力的水平,以達到更高的安全性。

圖10 空箱內部代表點順河向應力隨齡期的變化曲線

圖11給出了空箱澆筑后第109 d施加預應力時的順河向應力云圖。與圖8對比可以看出,施加預應力后,空箱的整體應力水平有所下降。鋼絞線的壓力作用使得空箱實心結構兩端處呈現壓應力。門庫側墻內部的最大拉應力由于預應力的施加有所降低,受拉區域得到了明顯的減小。

圖11 空箱澆筑后109 d各剖面順河向應力云圖(施加預應力)

4 結 語

本文通過對廊道內邊墻施加3組預應力鋼絞線、外邊墻施加4組預應力鋼絞線,使得順河向拉應力的最大值從2.05 MPa降低到1.81 MPa,主拉應力最大值從2.07 MPa降低到1.94 MPa。分別在空箱上下游實心結構處布設6組和3組預應力鋼絞線。使得順河向應力峰值2.34 MPa降到1.78 MPa,第一主應力值從2.49 MPa降到 2.10 MPa。證明預應力方法在防治橫拉門閘首混凝土裂縫上是可行的。