新能源汽車用電池包支架結構設計

李新

東軟睿馳汽車技術(沈陽)有限公司 遼寧沈陽 110179

基于整車布置和安全等方面因素考慮,電池包大多通過螺栓固定安裝在汽車地板下方,主要承受車身傳遞的加速度沖擊,由于路面及速度等工況不確定性,因而往往選擇的電池包支架結構非常重要。本文提出了電池包支架結構優化設計方案,可以增強結構強度,保證電池包的正常工作。

1 電池包的基本結構

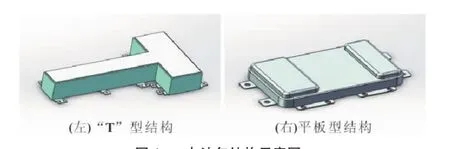

電動汽車電池系統集成在一個電池包中,包括電池模組、電連接結構、機械固定結構、電池熱管理系統、電池電壓管理和電池安全需要的電池管理系統(BMS),其中BMS模塊又包括電池傳感器、控制器及制動器。電池包容納多個電池組模組,每個模組由多個單體電池并串聯組成,電池模組由鋁或復合材料框架包圍,固定在電池包箱體內部,外支架則起到對電池箱的加固作用。鋰離子電池包分為兩種結構:“T”型和平板型,見圖1。“T”型電池包安裝在前排座椅中間和后排座椅的下方,其有一部分距離車體外殼較遠,有效避免車體兩側外力的擠壓,但也有車體后方受到碰撞后電池包起火的事故發生。平板型電池包則安裝在整個車體的下方,增大了車廂內部空間,提高了乘客舒適度,但其貼近地面,更易受到特殊路面情況的影響。因此,基于電池包的基本結構和受力情況,需要對電池包進行改進設計[1]。

圖1 電池包結構示意圖

2 電池包支架結構設計策略

2.1 電池包載荷工況確定

為了能在開發早期掌握電池包結構耐久性能,必須首先確定電池包的典型載荷工況并獲取相應的載荷數據。基于用戶關聯獲得車輛的實際行駛工況,進而采集相應的載荷用來對整車及零部件耐久性能進行驗證,基于以上考慮同時兼顧更多用戶使用工況,電池包全生命周期工況選擇整車綜合耐久工況,通過試驗場各個典型路面采集加速度載荷,并根據規范進行相應編輯處理最終確定目標譜。

2.2 電池包的支架設計

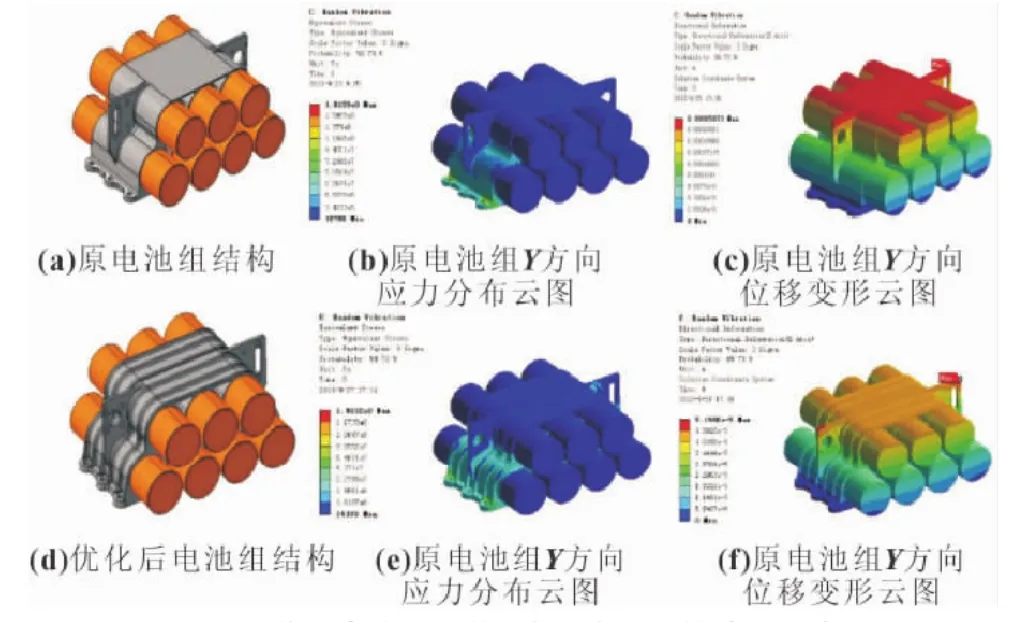

現有的電池包支架材料以鋁合金為主,極少數使用復合材料。在電池包遭受撞擊和振動時,支架可以保護電池包整體結構不受破壞,因此,對電池包支架進行校核及優化至關重要。參考實際工況對支架進行受力分析,一般結合試驗測試和仿真分析。對電池包進行載荷為50g的沖擊試驗,發現支架無明顯變形,因此在仿真分析時將沖擊載荷增加了10%。在3次+Y方向的沖擊中,+Y側支架的最大變形和峰值位移不斷增加,因此在支架上下梁分別增加了兩個加固卡扣來提高支架穩定性。進行電動汽車后部偏心碰撞試驗時,發現電池包后半部分存在明顯變形,根據試驗結果建立了電池包模型,并且優化了電池包后方側面的縱向梁以防止電池包整體上沖,對比碰撞側電池箱底板的變形曲線,優化后的電池組變形量減少了30%左右。利用有限元軟件設計電池包支架結構,可以為電池包支架設計提供參考[2]。設計人員設計了一個兩層裝支架,仿真電池包支架彎曲和制動工況下的應力和位移,在彎曲和制動工況下支架上端的位移分別為3.55mm和11.97mm,可以通過增加支架上端中間支撐梁的數量來減小支架上端的位移。提出支架兩個橫梁之間增加了短縱梁的方案,并針對三種工況:①X方向和-Z方向施加5和10m/s2加速度;②Y方向和-Z方向施加4和10m/s2加速度;③-Z方向施加30m/s2加速度,仿真分析支架改進前后的應力分布,改進后的支架最大應力分別下降了8.9%、6.3%和14.5%。改進前后的電池包如下圖2所示。

圖2 改進前后電池組結構、其Y方向結構應力分布云圖及位移變形云圖

2.3 電池包的外殼設計

將外殼側面吊耳由原來的斜面改成垂直面,增大外殼與剛性壁面的接觸面積,提高了外殼的抗擠壓能力。優化電池包外殼易發生共振區域的剛度可以提高其固有頻率。對電池包外殼頂板進行優化設計,優化后的頂板中間區域和四個角存在凹陷,中間凹陷兩側有兩個對稱三角形的凸包。對電池包的頂板進行局部設計,增加類似的凸包加強結構,包括左右兩側的E型凸包和前后的矩形凸包。

3 結語

根據碰撞工況下電池包外殼的變形結果,對易變形區域進行壁板加厚,而針對振動工況,一般通過改變外殼結構中易出現共振區域的形狀或者厚度,提高外殼固有頻率,提高電池包外殼的抗振動性能[3]。