8 mm 厚T2 紫銅功率調制激光-MIG 復合焊

寧杰,張林杰,張建勛

(西安交通大學 金屬材料強度國家重點試驗室,西安 710049)

隨著不可再生資源的日益減少,環保、高效、自動化成為工業發展的關鍵詞,激光技術的應用迅速普及到制造業的許多領域[1]。在激光的應用中,激光焊接技術作為一種先進技術,是其核心內容[2]。激光是一種高能高密度熱源,與傳統的電弧焊、手工焊相比具有不可比擬的優勢。采用激光焊形成的焊縫深寬比大、熱影響區窄、變形小,并且具有生產效率高、控制靈活等優點,與國家提倡的低能耗、短流程、高效率的工藝發展趨勢高度契合[3],創造了可觀的經濟效益[4]。

一般來講,材料的導熱性越好,其對激光的吸收率越低。紫銅作為一種優質導電材料,在常溫下對激光的吸收率極低,因此,要實現紫銅的激光深熔焊接需要很高的激光功率密度。紫銅對激光吸收率低,且紫銅激光焊接過程對工件表面的粗糙度和氧化物等非常敏感,導致紫銅激光焊接過程的穩定性和工藝可重復性很差[5],因此,為了將激光應用于紫銅焊接,國內外研究學者設法通過各種方法提高紫銅焊接過程的能量耦合效率。比如,通過表面預處理、添加輔助材料或采用輔助氣流的方法有助于提高紫銅激光焊過程的熱效率。吳曉紅[6]通過對紫銅進行激光掃描預處理,使其表面產生氧化銅薄膜,從而提高工件對激光能量的吸收率,達到了理想的焊接效果。Shimizukozo,Daurelio 與Giorleo 等分別研究了涂層對紫銅激光焊接的影響[7—8]。Hui-Chi Chen 等的研究結果表明,在紫銅表面制備納米復合層可以顯著降低反射損失[9]。B.Genc Oztoprak等[10]提出一種通過向熔池添加Stellite 6 粉體來提高能量耦合效率的方法。室溫下紫銅對波長532 nm 的綠色激光吸收率達到30%~40%,這一特點被許多研究者注意到并加以利用。Elke Kaiser 等發現采用脈沖綠色激光可以在點焊紫銅時得到較高質量的焊點,且具有較好的工藝可重復性[11]。Sebastian 等對比了紫銅綠色激光焊和紅外激光焊,發現采用綠色激光焊接,紫銅可以降低實現深熔焊的臨界功率,但是在小孔形成后的深熔焊過程中兩種焊接過程的能量耦合效率差別不大[12]。采用大功率激光器或綠色激光器可以實現紫銅深熔焊接,但是投資成本增大。近年來,功率調制激光焊和激光電弧復合焊被用來焊接紫銅。Andreas 等則對功率調制的方法做了比較細致的研究,通過對比500 Hz 功率調制和不調制時紫銅的焊接結果,發現對激光功率進行正弦調制后焊縫中的氣孔數量明顯減少[13—16],焊接過程穩定性大大提高。西安交通大學進行了紫銅的不預熱激光-電弧復合焊接研究[17—18]。Gao 等進行了2 mm 厚紫銅的激光-CMT 復合焊[19—20]。

采用復合熱源焊接的方式,一方面更大限度地利用了兩種熱源的優勢,提高焊接效率并改善了焊接質量,但是將兩種不同的熱源復合后,各工藝因素和調制因素之間的相互作用會對焊接過程產生重要影響,增大了焊接過程的不可控性,因此,文中研究工藝參數與調制參數之間的相互作用對紫銅光纖激光-MIG復合焊的影響,得到優化的工藝參數。文中研究結果對紫銅厚板深熔焊接的優質高效焊接具有重要的工程應用價值。

1 試驗

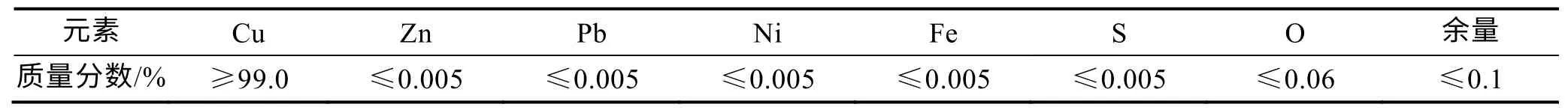

所用材料為軋制態8 mm 的T2 紫銅板。化學成分如表1 所示。常溫下T2 紫銅對激光的吸收率極低,僅約為鋼的5%[6],同時T2 紫銅的熱導率很高,約為鋼的8 倍,低吸收率和高熱導率導致其激光焊過程熱效率很低。焊絲為直徑1.2 mm 的HS201 銅焊絲,化學成分如表2 所示。

表1 T2 紫銅化學成分Tab.1 Chemical composition of T2 pure copper

表2 HS201 焊絲的主要化學成分Tab.2 Main chemical composition of HS201 wire

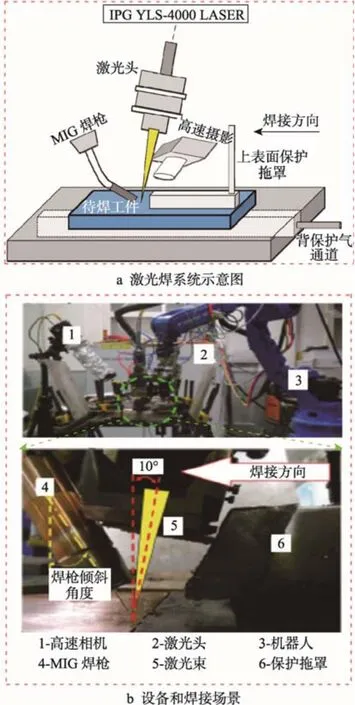

試驗采用 IPG YLS-4000 型光纖激光器搭配KempArc SYN400 MIG 焊機完成激光-MIG 復合焊接,焊接裝置示意圖和焊接試驗場景如圖1 所示。激光器光斑尺寸為0.2 mm,波長為1070 nm,最大輸出功率為4300 W。采用UTG9000C 系列函數信號發生器實現對激光功率的正弦調制。焊接過程中激光頭向后傾斜10°防止反射光損害激光器光學元件。MIG 焊槍和激光頭采用旁軸復合方式。采用MIG 電弧在前、激光在后的焊接方式。

圖1 激光-MIG 電弧復合焊試驗場景Fig.1 Experimental scene of laser-MIG hybrid welding

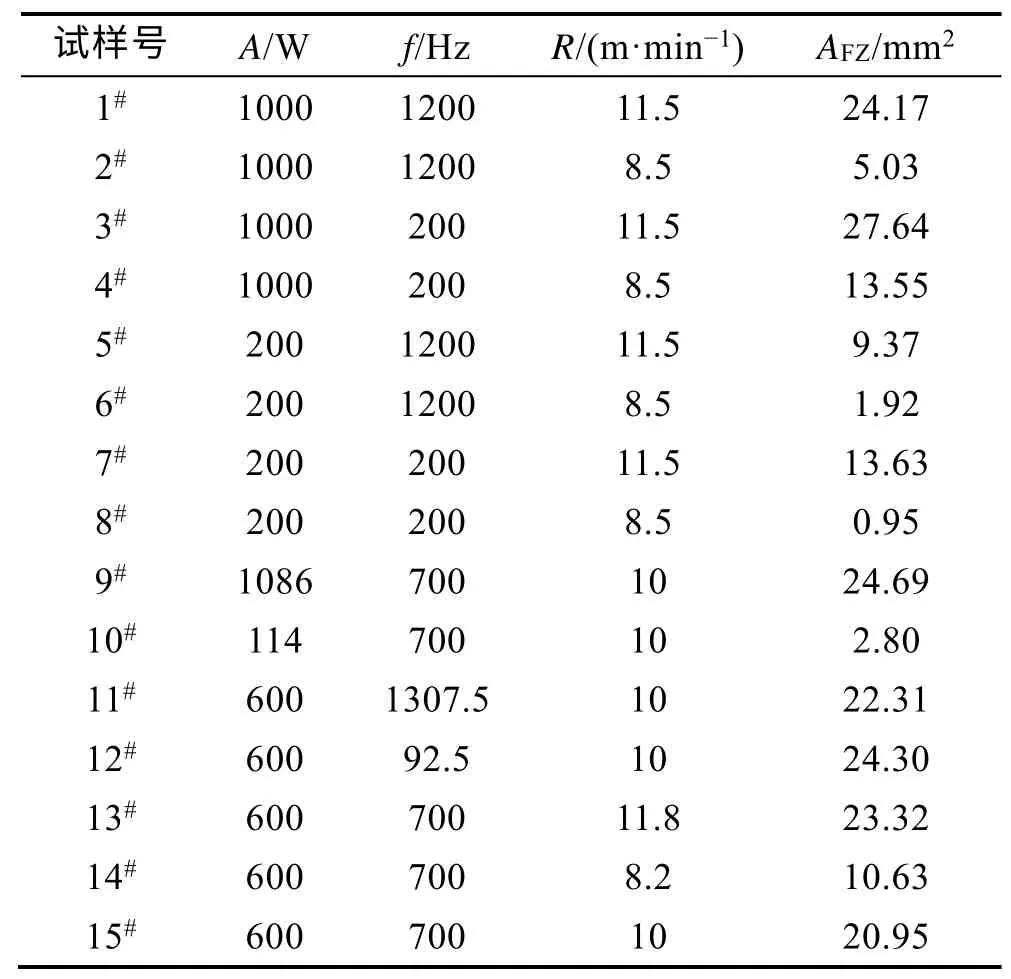

本研究將調制振幅A和調制頻率f作為第一變量和第二變量,將平均功率P、送絲速度R分別作為第三變量,分別設計兩組三元二次回歸正交試驗來研究工藝參數與調制參數之間的相互作用對紫銅光纖激光-MIG 復合焊的影響,試驗參數分別如表3 和表4 所示。焊后取橫截面,采用焊縫橫截面熔化區面積(AFZ)表征紫銅激光-MIG 復合焊接過程的熱效率[21]。焊后對試樣進行X 射線探傷,采用氣孔數量來表征焊接過程的穩定性。除表3 和表4 中所列參數外,其余焊接參數保持不變。焊接過程中對熔池前沿、熔池后沿及剛凝固的焊縫及焊縫背面均采用氬氣進行保護以減輕氧化,氣流量為20 L/min。

2 結果與討論

2.1 激光功率變化對優化調制參數的影響

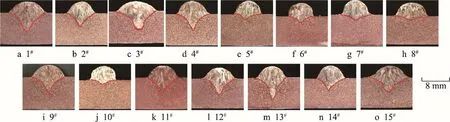

依照表3 進行焊接試驗,得到的焊縫橫截面形貌分別如圖2 所示。橫截面熔化區面積結果如表3所示。

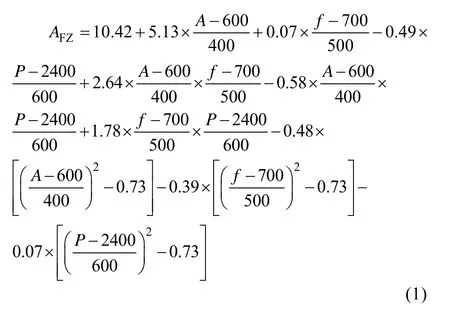

由表3 中的母材熔化區面積測量結果可以得到熔化區面積AFZ的回歸方程如式(1)所示。

表3 振幅-頻率-平均功率(A-f-P)回歸正交試驗參數Tab.3 Experiment parameters for A-f-P regression test

表4 振幅-頻率-送絲速度(A-f-R)回歸正交試驗計劃Tab.4 Schedule of (A-f-R) regression test

圖2 A-f-P 回歸正交試驗焊縫橫截面形貌Fig.2 Cross-section morphology of A-f-P regression test

式中:A為振幅(W);f為頻率(Hz);P為平均功率(W)。

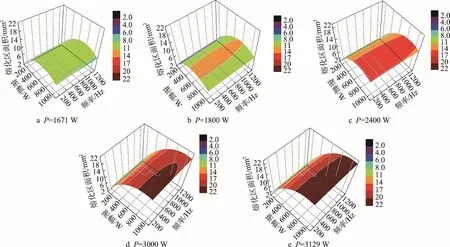

對回歸方程進行顯著性檢驗,結果表明該方程顯著度為99%以上,因此可以通過該回歸方程來預測熔化區面積隨平均功率、調制頻率及調制振幅的變化趨勢。使用該回歸方程計算各平均功率水平下熔化區面積隨調制振幅和調制頻率的演變,結果如圖3 所示。從圖3 可以看到,隨著平均功率增大,焊縫橫截面熔化區面積逐漸增大;當平均功率和調制振幅一定時,調制頻率對熔化區面積的影響不大;平均功率為1671 W 和1800 W 時,當調制頻率一定時,隨調制振幅增大,橫截面熔化區面積先增大后減小。平均功率繼續增大,在本實驗設計的調制振幅和調制頻率的變化范圍內,隨著調制振幅的增大,熔化區面積持續增大,減小的趨勢不明顯。這也就是說,調制振幅對焊縫橫截面熔化區面積的影響在一定程度上與平均功率的大小息息相關。

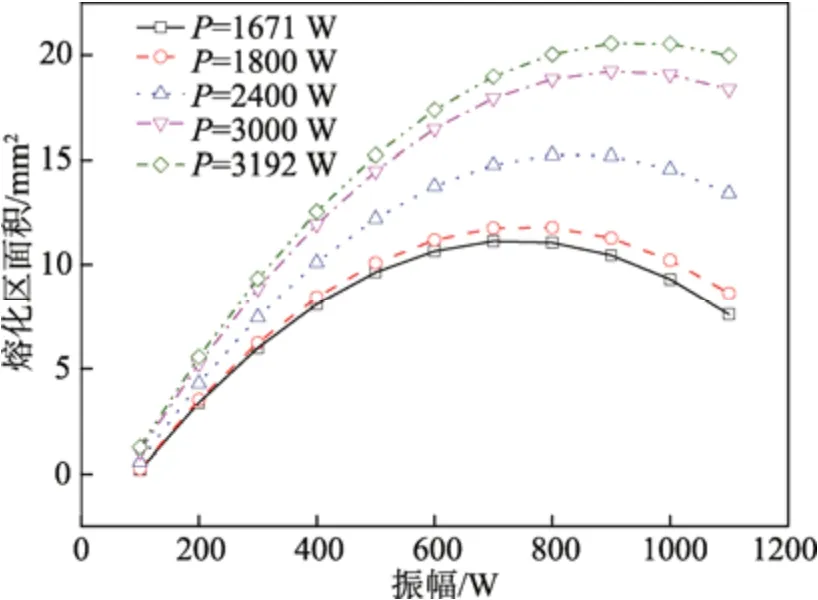

在700 Hz 的調制頻率下,提取不同激光功率下熔化區面積隨調制振幅變化關系,結果如圖4 所示。從圖4 可以看到,當振幅約為平均功率的1/2~1/3 時,熔化區面積達到最大值,振幅繼續增大,熔化區面積減小。同時,對比不同焊接參數下的焊縫橫截面形貌,可以看到,5#,6#,7#,8#,10#熔深小,焊接過程為明顯的熱導焊過程,其余參數條件下的熔深均較大,為深熔焊。對比試驗參數可以看到,本試驗中熔深較小的幾組參數中平均功率的變化范圍為1800~3000 W,調制頻率變化范圍為200~1200 Hz,幾乎涵蓋了本試驗設計的最大變化范圍,但是調制振幅分別為114 W 和200 W,處于本試驗設計中較低水平,均遠遠低于平均功率的1/3 大小,因此焊縫熔深較小,熔化區面積小,焊接過程熱效率低。由此可知,采用合適的調制振幅可以明顯提高焊接過程能量耦合效率。

圖3 熔化區面積隨振幅和頻率的演變Fig.3 Evolution of melting area with amplitude and frequency

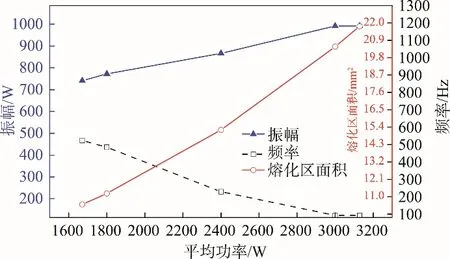

圖4 不同平均功率下熔化區面積隨振幅變化(f=700 Hz)Fig.4 Evolution of melting area with amplitude under various average power (f=700 Hz)

圖5 不同平均功率下熔化區面積最大值對應的調制參數Fig.5 Modulation parameters corresponding to the largest melting area under various average power

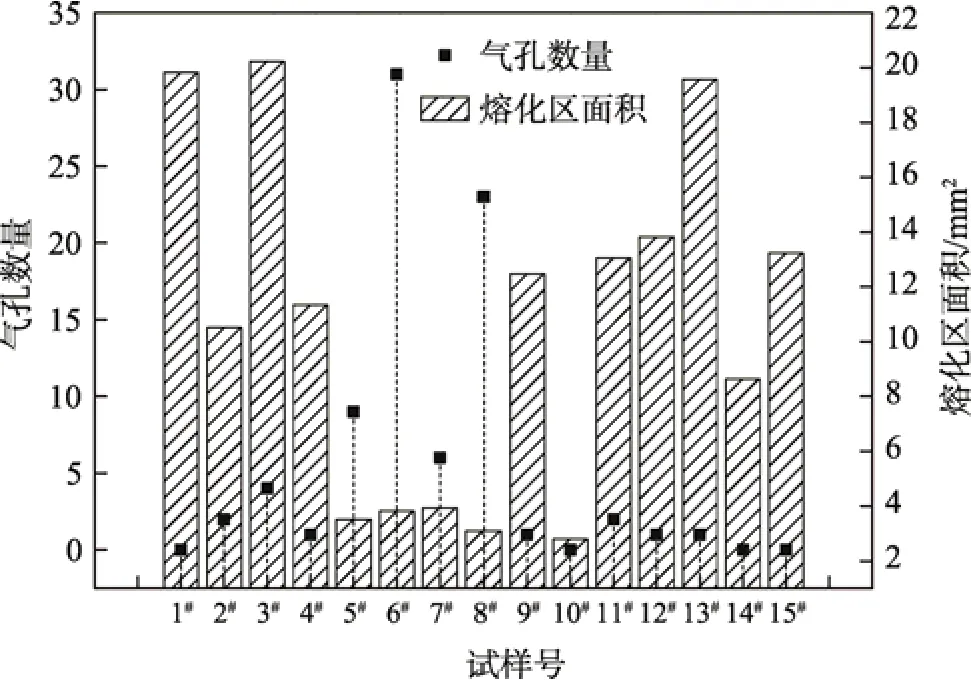

為了進一步得到最優調制參數組合,分別提取不同平均功率下熔化區面積最大值對應的調制振幅和調制頻率,結果如圖5 所示。從圖5 可以看到,隨著平均功率的逐漸增大,焊接過程熱效率較高的參數組合向“大振幅+低頻率”方向移動。對焊縫進行X 射線探傷檢測氣孔數量,同時對比各焊接參數下熔化區面積,結果如圖6 所示。從圖6 可以看到,熔化區面積較大并且氣孔數量較少的為1#(P=3000 W,A=1000 W,f=1200 Hz)和13#(P=3129 W,A=600 W,f=700 Hz)試樣。平均功率決定焊接過程激光能量輸入的總體水平,調制振幅決定瞬時熱輸入的大小,振幅1000 W為平均功率3000 W 試樣中瞬時功率最大的參數,而13#試樣的最大瞬時功率也大于4000 W,由此可見,激光瞬時功率增大可以提高焊接過程穩定性,分析原因可能是大的激光功率可以減少電弧對小孔的影響,小孔形成和崩塌的次數減少,從而有助于減少因小孔引起的氣孔和飛濺等焊接缺陷。

圖6 平均功率回歸正交試驗氣孔和熔化區面積結果Fig.6 Results of porosity and melting area of A-f-P regression test

2.2 送絲速度變化對優化調制參數的影響

依照表4 進行焊接試驗,得到焊縫橫截面形貌,如圖7 所示。橫截面熔化區面積結果如表4 所示。

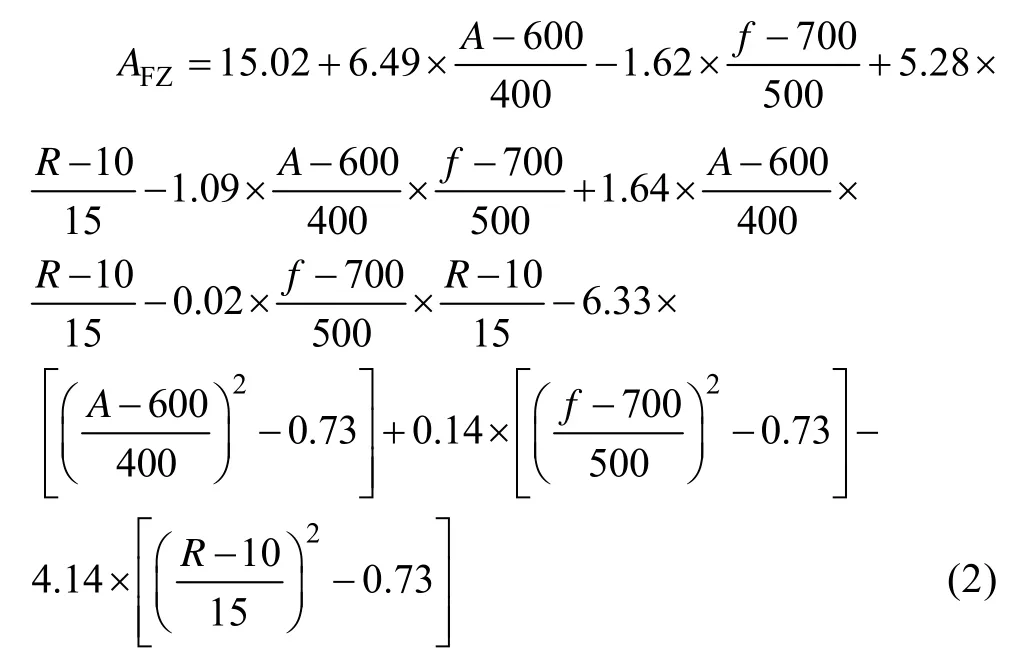

根據表4 可以得到熔化區面積AFZ的回歸方程:

式中:A為振幅(W);f為頻率(Hz);R為送絲速度(m/min)。

圖7 A-f-R 回歸正交試驗橫截面形貌Fig.7 Cross-section morphology of A-f-R regression test

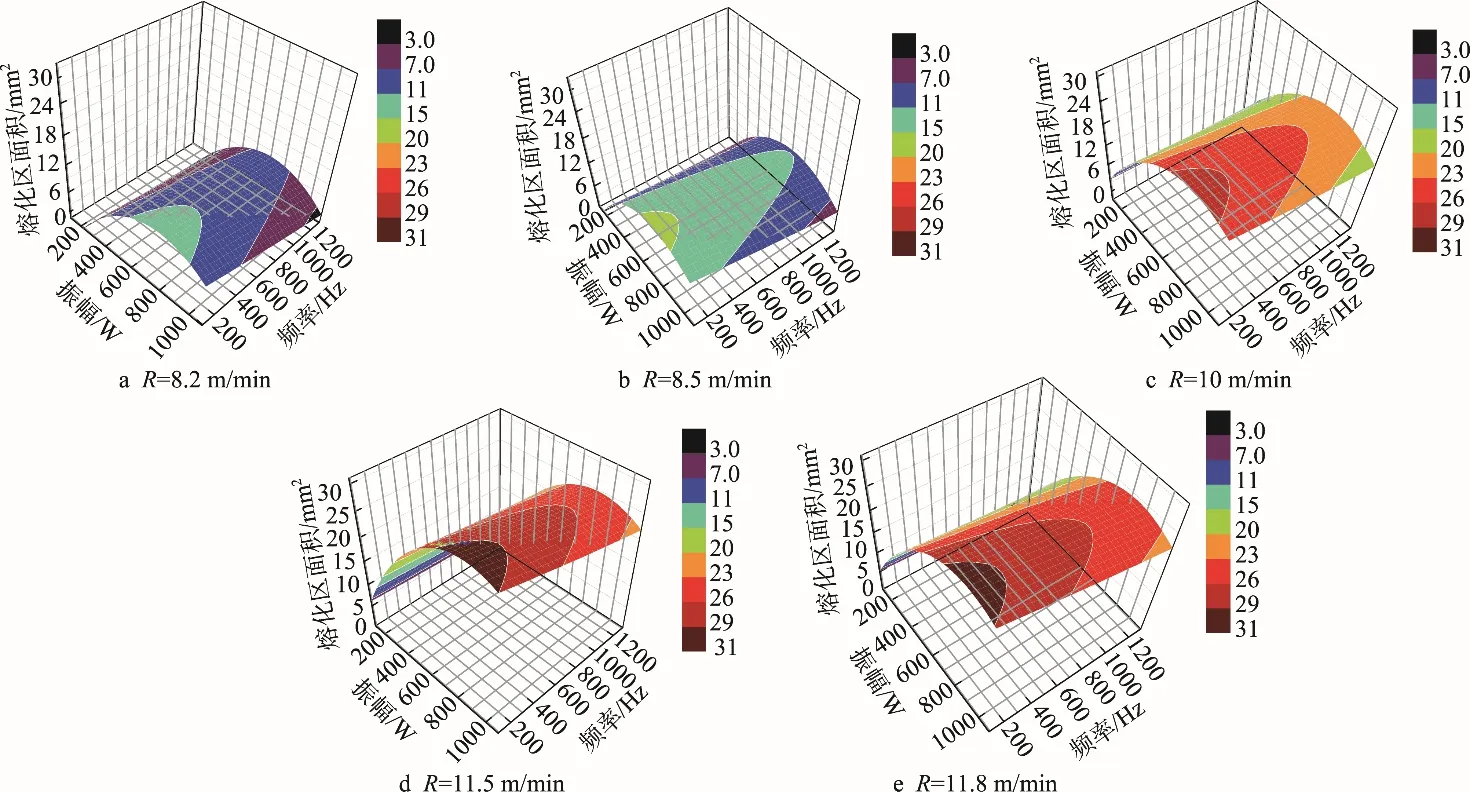

經過方差分析可知該回歸方程在顯著水平0.01下顯著,即置信度為99%,因此可以用該回歸方程分析預測工藝參數變化對橫截面熔化區面積的影響。利用該三元二次回歸方程計算得到不同送絲速度下熔化區面積隨調制振幅和頻率的演變,結果如圖8 所示。從圖8 可以看到,隨送絲速度不斷增大,熔化區面積顯著增大,其中在送絲速度為10 m/min 處熔化區面積相對較低,送絲速度陡增。不同送絲速度下,振幅對熔化區面積的影響均先增大后減小。在較低的送絲速度時,同一振幅下隨調制頻率增大,熔化區面積減小,焊接過程熱效率降低。隨著送絲速度的增大,這種大頻率降低熱效率的現象有所減弱。

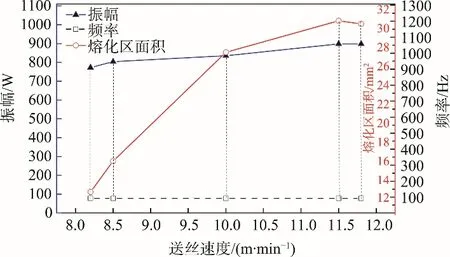

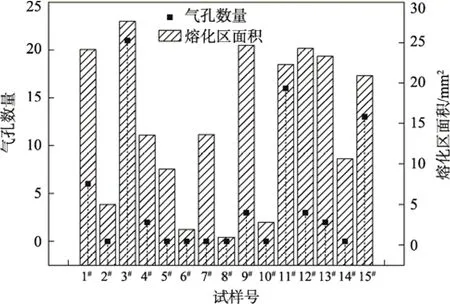

提取不同送絲速度下熔化區面積最大值對應的調制參數,結果如圖9 所示。從圖9 可以看到,隨著送絲速度增大,熔化區面積最大值對應的調制振幅略有增大,但整體變化幅度不大,保持在800 W 左右;不同的送絲速度下,熔化區面積最大值對應的調制頻率均為低頻。可以發現,要達到較高的熱效率,送絲速度必須達到一定值(10 m/min)以上。在該送絲速度以上,熱效率最高區域為800 W 振幅匹配低頻區域。對比各個參數條件下焊縫中氣孔數量和焊縫橫截面熔化區面積,結果如圖10 所示。從圖10 可以看到,該組試驗中熔化區面積較大的參數大多焊縫中氣孔也多,而沒有氣孔的焊接參數熔化區面積也比較小,其中2#(R=8.5 m/min,A=1000 W,f=1200 Hz),6#(R=8.5 m/min,A=200 W,f=1200 Hz),8#(R=8.5 m/min,A=200 W,f=200 Hz),10#(R=10 m/min,A=114 W,f=700 Hz)母材幾乎沒有熔化,只是電弧焊絲熔化堆砌在試板上,幾乎沒有激光作用。而熔化區面積較大的參數,比如3#試樣(R=11.5 m/min,A=1000 W,f=200 Hz),一方面送絲速度較大,焊接過程熱輸入增大,有助于提高焊接過程熱效率,增大熔化區面積,但是另一方面送絲速度較大時,單位時間內沖擊熔池的熔滴數目增多,焊接過程中熔池小孔的不穩定性增加,導致形成氣孔的幾率增大。對比11#,12#,13#試樣可知,調制頻率隨氣孔的影響比較明顯,高頻時易產生氣孔。

圖8 不同送絲速度下熔化區面積隨振幅和頻率演變Fig.8 Evolution of melting area with amplitude and frequency under various wire feed rates

圖9 不同送絲速度下熔化區面積最大值對應的調制參數Fig.9 Modulation parameters corresponding to the largest melting area under various wire feed rates

圖10 送絲速度回歸正交試驗氣孔和熔化區面積結果Fig.10 Results of porosity and melting area of A-f-R regression test

3 結論

分別設計并進行了平均功率和送絲速度與調制振幅和調制頻率的兩組回歸正交試驗,統計了焊縫橫截面面積與各因素之間的變化關系,分析了不同焊接參數下焊縫中的氣孔數量,主要得到以下結論。

1)隨著平均功率增大,焊縫橫截面熔化區面積逐漸增大;當調制頻率一定時,隨調制振幅增大,橫截面熔化區面積先增大后減小;當振幅約為平均功率的1/3 時,熔化區面積達到最大值,焊接過程熱效率最高;另外,大的激光功率可以減少電弧對小孔的影響,有助于減少焊接缺陷;隨著平均功率增大,優化的調制振幅增大,調制頻率減小。

2)隨著送絲速度增大,大熔化區面積區域增大;要達到較高的熱效率,送絲速度必須達到一定值(10 m/min)以上,在該送絲速度以上,熱效率最高區域為800 W 振幅匹配低頻率區域;另一方面送絲速度較大時,單位時間內沖擊熔池的熔滴數目增多,焊接過程中熔池小孔的不穩定性增加,導致形成氣孔的幾率增大;不同送絲速度下,優化的調制振幅和調制頻率變化不大。