功率密度對(duì)DP590 鋼激光焊縫熔深及組織的影響

孫旭,張林杰,Na Suck-Joo

(西安交通大學(xué),西安 710049)

激光焊接具有光電轉(zhuǎn)換效率高、生產(chǎn)效率高、精度高等優(yōu)點(diǎn),在現(xiàn)代工業(yè)中得到了廣泛的應(yīng)用[1],因此激光焊接工藝也受到了越來(lái)越多學(xué)者的關(guān)注。關(guān)于激光焊接工藝參數(shù)對(duì)焊接形貌及組織的影響,各國(guó)學(xué)者紛紛發(fā)表了相關(guān)研究成果。

Miranda 等[2]研究了激光功率、焊接速度對(duì)X100高強(qiáng)鋼焊縫熔深的影響。Squillace 等[3]研究了焊接速度和激光功率對(duì)Ti-6Al-4V 焊接質(zhì)量的影響。Sathiya等[4]研究了激光功率、焊接速度、焦點(diǎn)位置對(duì)超級(jí)奧氏體不銹鋼焊縫熔深、熔寬以及抗拉強(qiáng)度的影響。Vanska 等[5]研究了焊接速度、焦點(diǎn)位置對(duì)焊縫熔深熔寬的影響。Zhang 等[6]研究了焦點(diǎn)位置、保護(hù)氣、焊接速度對(duì)焊縫接頭幾何形狀、組織及力學(xué)性能的影響。Kim 等[7]研究了激光強(qiáng)度、激光與材料作用時(shí)間以及多反射對(duì)焊縫熔深的影響。Jelokhani-Niaraki 等[8]研究了激光功率、光斑尺寸、焊接速度對(duì)Inconel 625的抗拉強(qiáng)度、組織以及表面形貌的影響。Vakili-Farahani 等[9]利用激光擺動(dòng)裝置研究了激光功率、焦點(diǎn)位置、擺動(dòng)頻率等工藝參數(shù)對(duì)Ti6Al4V 的熔深、熔寬、熱影響區(qū)、熔化區(qū)的影響。

盡管工藝參數(shù)對(duì)激光焊接頭熔深及組織的影響已有較多研究,但針對(duì)在熱輸入相同的條件下,激光功率密度對(duì)焊縫熔深及組織的影響關(guān)注較少。文中通過(guò)實(shí)驗(yàn)以及模擬的方法,研究了激光功率密度對(duì)DP590 鋼焊縫熔深、微觀組織的影響規(guī)律。

1 實(shí)驗(yàn)

1.1 方法

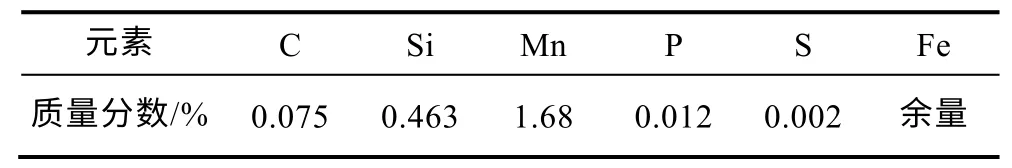

實(shí)驗(yàn)材料為1.8 mm 厚的DP590 鋼板,化學(xué)成分見(jiàn)表1。

表1 DP590 鋼的化學(xué)成分Tab.1 Chemical compositions of DP590 steel

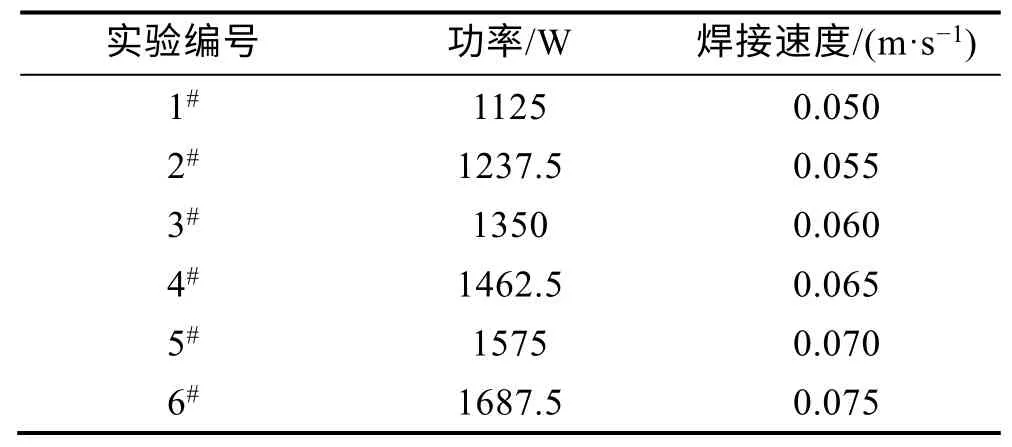

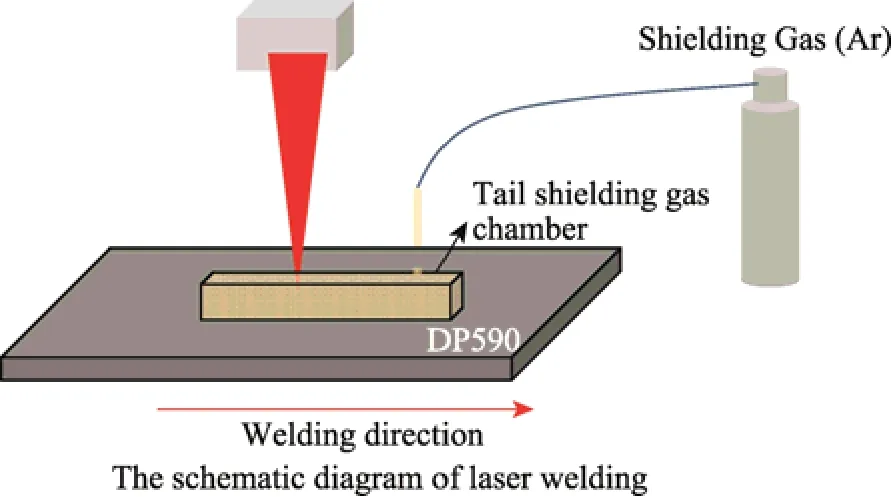

采用美國(guó)IPG 公司生產(chǎn)的YLS-4000 型激光器對(duì)鋼板進(jìn)行焊接。在保持離焦量為0 mm、保護(hù)氣體為Ar 氣、光斑直徑為0.2 mm 不變的情況下,改變激光功率與焊接速度,功率與焊接速度之比為定值22 500 J/m,焊接工藝參數(shù)見(jiàn)表2。實(shí)驗(yàn)裝置如圖1 所示。采用體積分?jǐn)?shù)為5%的硝酸酒精溶液對(duì)焊縫橫截面進(jìn)行腐蝕。利用光學(xué)顯微鏡、掃描電子顯微鏡(SEM)觀察焊接接頭顯微組織。

表2 激光焊接工藝參數(shù)Tab.2 Process parameters of laser welding

1.2 模擬方法

1.2.1 假設(shè)條件及控制方程

圖1 激光焊接過(guò)程Fig.1 The schematic diagram of laser welding

為分析激光功率密度對(duì)DP590 鋼激光焊熔深及組織的影響,應(yīng)作出以下假設(shè):①液相為不可壓縮的牛頓流體;② 將熔池中的氣泡視為絕熱氣泡;③激光束的能量密度分布為高斯分布,用 Clausius-Clapeyron 方程確定金屬蒸汽的反沖壓力;④ 將激光焊接過(guò)程中產(chǎn)生的金屬蒸汽作為理想氣體,并假設(shè)其為焊接過(guò)程中的額外熱源,溫度為6000 K。同時(shí),CFD 模擬過(guò)程中要結(jié)合VOF 方程、能量守恒方程、動(dòng)量守恒方程、質(zhì)量守恒方程。關(guān)于這些方程更詳細(xì)的描述可以參考文獻(xiàn)[10—12]。

1.2.2 激光焊接3D 模型

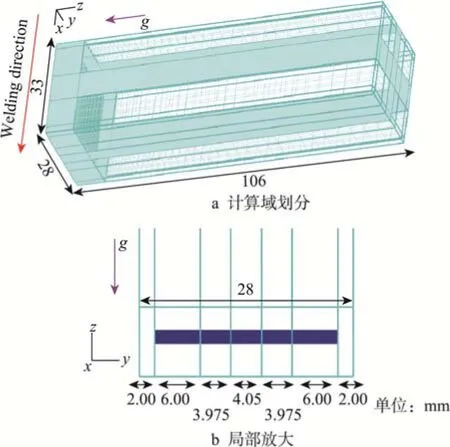

計(jì)算域設(shè)置為33 mm×28 mm×106 mm,如圖2a所示。流體區(qū)域尺寸設(shè)置為29 mm×24 mm×1.8 mm,焊縫區(qū)域設(shè)置為4.05mm,網(wǎng)格尺寸隨著與焊縫區(qū)域距離的增大而逐漸增大,如圖2b 所示。網(wǎng)格最小尺寸為0.075 mm。模擬中DP590 鋼的固體密度為7780 kg/m3,液體密度為6950 kg/m3,粘度為4.78×10?3kg/ms,表面張力為1.7 N/m,表面張力梯度為?0.43×10?3N/(m·K),固體的比熱為640 J/(kg·K),液體的比熱為830 J/(kg·K),熔化潛熱為2.32×105J/kg,汽化潛熱為6.52×105J/kg,液化溫度為1818 K,固化溫度為1750 K,沸點(diǎn)為2900 K。

圖2 計(jì)算域簡(jiǎn)圖Fig.2 The view of the calculation domain

2 結(jié)果與討論

2.1 熔深

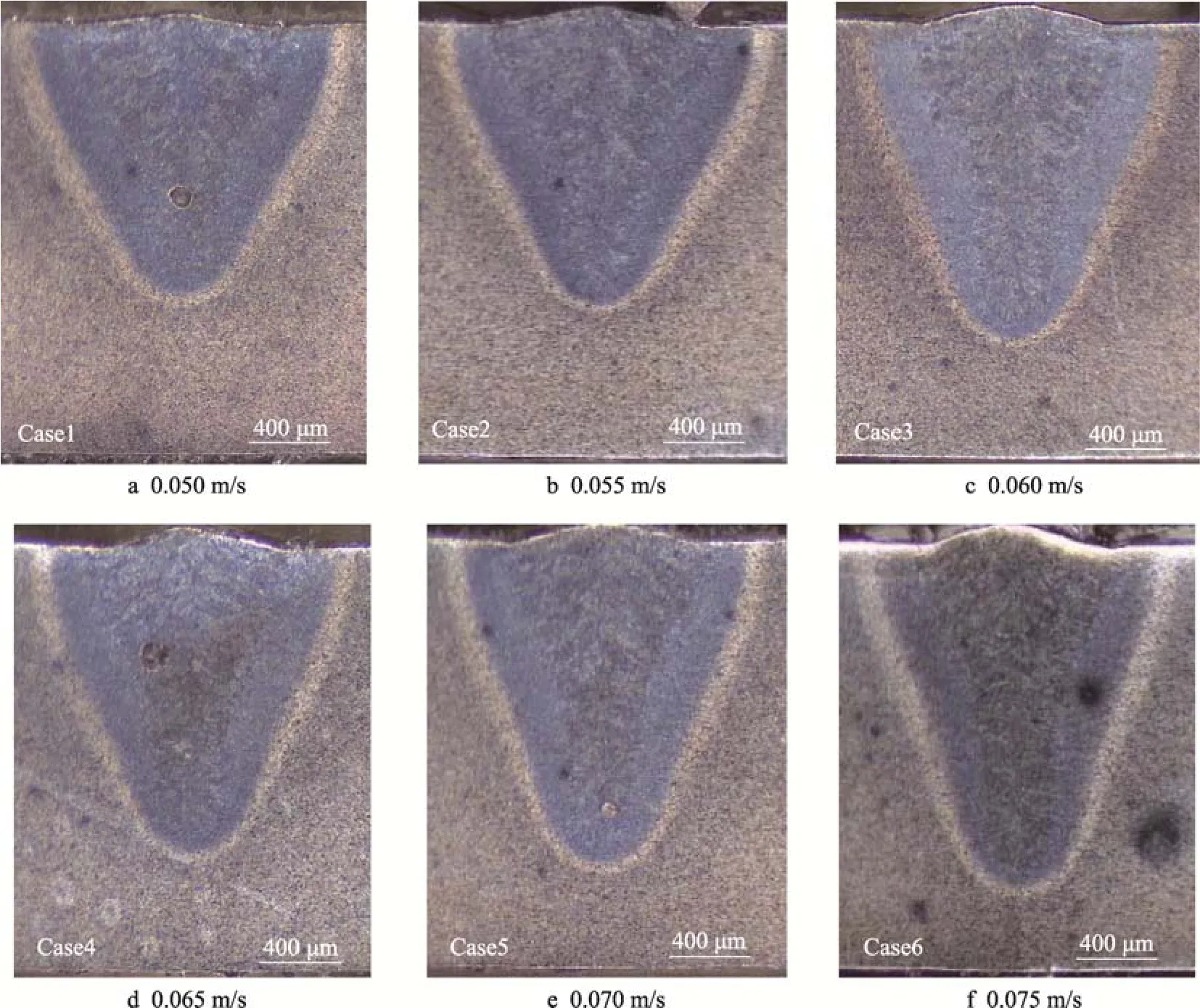

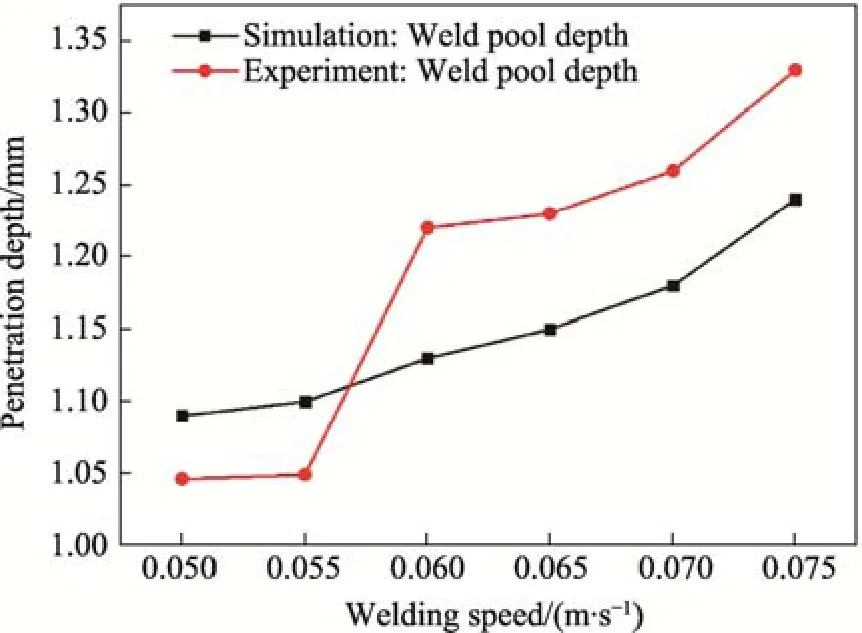

接頭熔深如圖3 所示。在熱輸入不變的條件下,焊接速度從0.050 m/s 增加到0.055 m/s 時(shí),焊縫熔深沒(méi)有明顯變化,從0.055 m/s 到0.060 m/s 時(shí)熔深增加0.17 mm,從0.060 m/s 到0.065 m/s 過(guò)程中熔深增加了0.01 mm,從0.065 m/s 到0.070 m/s 時(shí),熔深增加了0.03 mm,從0.070 m/s 到0.075 m/s 時(shí),熔深增加了0.07 mm。采用了Flow-3D 軟件,模擬了該實(shí)驗(yàn)過(guò)程,統(tǒng)計(jì)實(shí)驗(yàn)與模擬過(guò)程中的熔深變化,如圖4 所示。對(duì)比焊接速度為0.055 m/s 與0.060 m/s 時(shí)的模擬與實(shí)驗(yàn)結(jié)果,發(fā)現(xiàn)模擬的熔深變化沒(méi)有實(shí)驗(yàn)顯著。這種現(xiàn)象可能與由實(shí)驗(yàn)過(guò)程中匙孔的劇烈波動(dòng)有關(guān),但剩余模擬與實(shí)驗(yàn)結(jié)果相比,變化趨勢(shì)相似。

圖3 焊縫橫截面Fig.3 Cross sections of welding joint

圖4 熔深隨著激光功率密度的變化Fig.4 Variation of penetration depth with the increment of power density

在激光焊接過(guò)程中,當(dāng)激光輻照到材料表面時(shí),工件表面將發(fā)生溫度升高、熔化、氣化、形成匙孔[13]。匙孔深度增加時(shí),焊縫熔深也會(huì)隨之增加,因此,焊縫熔深呈現(xiàn)階段性增長(zhǎng)的現(xiàn)象與匙孔行為有關(guān)。

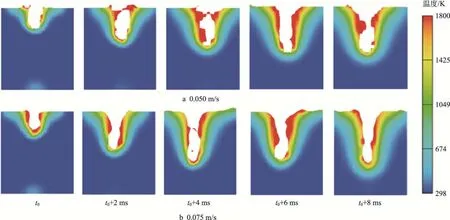

2.2 匙孔行為

當(dāng)材料表面受到激光輻照,產(chǎn)生強(qiáng)烈的氣化,在較大的蒸汽反作用力下,熔化的金屬內(nèi)部形成小孔,通常稱(chēng)之為匙孔。圖5 展示了焊接速度為0.050 m/s與0.075 m/s 時(shí)匙孔的形成過(guò)程。在焊接速度為0.050 m/s 條件下,從t0到t0+4 ms 匙孔深度顯著增加,t0+4 ms 到t0+8 ms 匙孔深度增加較少,如圖5a 所示。在焊接速度為0.075 m/s 條件下,匙孔的深度變化趨勢(shì)與焊接速度為0.050 m/s 時(shí)相同,如圖5b 所示。然而,圖5b 相較于5a,從t0到t0+4 ms 匙孔深度變化幅度更大。

圖5 匙孔形成對(duì)比Fig.5 Comparison of keyhole formation

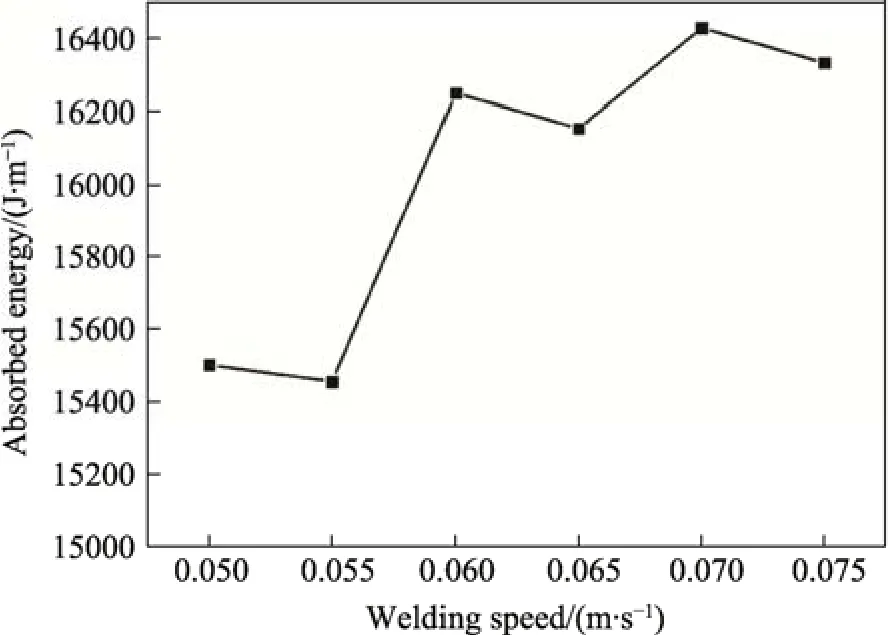

激光焊接過(guò)程中,激光束在匙孔內(nèi)會(huì)經(jīng)歷多次反射及被孔壁吸收能量的過(guò)程。依據(jù)該過(guò)程,通過(guò)光線(xiàn)追蹤的方法及Fresnel 吸收公式計(jì)算匙孔能量的吸收[14]。圖6 展示了隨著激光功率密度的增加,匙孔吸收能量的變化。從0.050 m/s 至0.055 m/s 能量吸收降低了45 J/m,0.055 m/s 到0.060 m/s 能量吸收增加1795 J/m,0.060 m/s 到0.065 m/s 能量吸收降低了96 J/m,0.065 m/s 到0.070 m/s 能量吸收增加275 J/m,0.070 m/s 到0.075 m/s 能量吸收降低96 J/m。

圖6 激光功率密度對(duì)增加匙孔吸收能量影響Fig.6 Influence of power density of energy absorbed in keyhole

當(dāng)激光輻照到材料表面時(shí),材料氣化對(duì)匙孔壁形成反沖壓力[15]。匙孔吸收能量增大將會(huì)造成更高的材料氣化率,使得匙孔壁受到的反沖壓力增加。在匙孔未坍塌的狀態(tài)下,匙孔底部受到的反沖壓力也將增大。焊接速度為0.075 m/s 時(shí)相比于0.050 m/s 時(shí),由于焊縫吸收能量的顯著增加,匙孔深度增加明顯,如圖5 所示。焊接速度從0.050 m/s 到0.075 m/s 過(guò)程中,焊縫能量呈現(xiàn)階段性變化,因此焊縫熔深呈階段性變化。

2.3 顯微組織

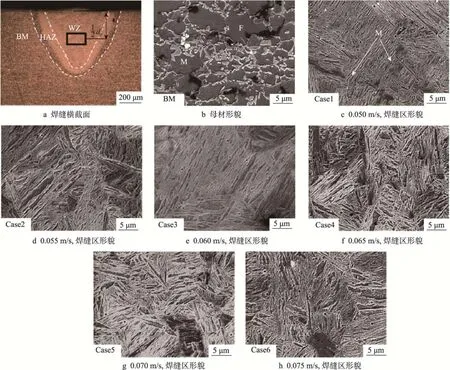

圖7a 為焊縫橫截面形貌。對(duì)于DP590,激光焊接能夠形成較好的形貌。圖7b 為母材的組織,可以很明顯地看出DP590 母材主要是由鐵素體與馬氏體構(gòu)成。馬氏體呈島狀分布在鐵素體基體上。熱輸入不變,隨著激光功率密度的增大,焊縫區(qū)組織變化如圖7c—h。取樣位置位于焊縫熔深的1/2 處,如圖7a 所示。由于在激光焊接的過(guò)程中,焊縫區(qū)受到快速的加熱以及冷卻,這造成的焊縫區(qū)組織相較于母材發(fā)生明顯的變化。通過(guò)對(duì)比圖7c 與圖7h,很明顯地發(fā)現(xiàn)焊接速度為0.050 m/s 時(shí),馬氏體組織更加細(xì)小。

焊縫吸收能量的不同導(dǎo)致焊縫冷卻速率不同。為此統(tǒng)計(jì)了焊接速度為0.055,0.065,0.075 m/s 時(shí)焊縫的熱循環(huán)曲線(xiàn)如圖8 所示。在0.086 s 至0.1 s 內(nèi),焊接速度為0.055,0.065,0.075 m/s 時(shí)的冷卻速率分別是3071,2571,2071 K/s。當(dāng)焊縫區(qū)冷卻速率增大時(shí)會(huì)抑制馬氏體的繼續(xù)長(zhǎng)大,因此可以得出,在熱輸入相同的情況下,焊縫吸收能量越多,焊縫的冷卻速率將會(huì)降低。當(dāng)焊接速度為0.050 m/s 時(shí)相比于0.075 m/s焊縫的冷卻速率較大,因此速度為0.050 m/s 時(shí)焊縫區(qū)馬氏體組織較為細(xì)小。

圖7 焊縫形貌隨著功率密度的變化Fig.7 Variation of microstructure with power density

3 結(jié)論

研究了熱輸入不變的條件下,激光功率密度對(duì)DP590 鋼的熔深及組織的影響規(guī)律。主要研究結(jié)論有以下幾個(gè)方面。

1)當(dāng)熱輸入定為22 500 J/m 時(shí),當(dāng)焊接速度從0.050 m/s 增加到0.055 m/s 時(shí)焊縫熔深增加了0.003 mm,從0.055 m/s 到0.060 m/s 時(shí)熔深增加0.17 mm,從0.060 m/s 到0.065 m/s 過(guò)程中熔深增加了0.01 mm,從0.065 m/s 到0.070 m/s 時(shí)熔深增加了0.03 mm,從0.070 m/s 到0.075 m/s 熔深增加了0.07 mm。焊接熔深受焊縫吸收能量的影響,焊接速度從0.050 m/s 到0.075 m/s 過(guò)程中,焊縫能量呈現(xiàn)階段性變化,因此焊縫熔深也呈階段性變化。

2)在熱輸入相同的情況下,從0.050 m/s 至0.055 m/s 能量吸收降低了45 J/m,0.055 m/s 到0.060 m/s能量吸收增加1795 J/m,0.060 m/s 到0.065 m/s 能量吸收降低了96 J/m,0.065 m/s 到0.070 m/s 能量吸收增加275 J/m,0.070 m/s 到0.075 m/s 能量吸收降低96 J/m。隨著焊縫吸收能量的增加,焊縫的冷卻速率將會(huì)降低。低的冷卻速率,將造成馬氏體組織粗大。