火電機組Y形過濾器在線反清洗系統設計及選型優化

陳兵兵

(河南省電力勘測設計院, 鄭州 450007)

隨著我國經濟的快速發展,能源問題成為制約經濟發展的瓶頸,科學用能成為我國能源戰略的核心[1]。近幾年,為了提高泵組的運行效率,逐步開始使用全容量泵組,即配置一臺100%容量的泵組,取消備用泵[2-3],但在長周期運行時,入口濾網無法清洗[4],嚴重時會影響泵組的正常運行,甚至跳泵跳機,尤其在新建項目投運初期和項目大修改造后該情況更為突出。

為解決單泵運行中清洗過濾器的問題,目前主要采用在水泵進口處設置雙濾網的方案[5],但此方案增大了系統阻力,加大泵組汽蝕的風險,不利于泵組的安全可靠運行。因此,針對全容量單列泵組在運行過程中過濾器堵塞的問題,筆者提出一種過濾器在線反清洗系統,通過理論研究和工程應用詳細闡述反清洗系統的工作原理及實施方法,探討合理的過濾器及噴嘴選型原則,以提高單列泵組運行的安全可靠性。

1 在線反清洗系統

隨著我國發電技術的進步以及給水泵組的制造水平提高,國產大型電站給水泵組的可用率和可靠性已基本滿足300 MW及以上機組采用單列配置的要求,即我國已具備了采用單列給水泵配置的條件[6-7];但此種給水泵配置存在一個重要缺陷,即單列給水泵配置的前置泵進口濾網長期運行,若濾網堵塞會增加低壓給水阻力,泵入口發生汽蝕的可能性增加,不利于泵的安全運行。

1.1 系統配置

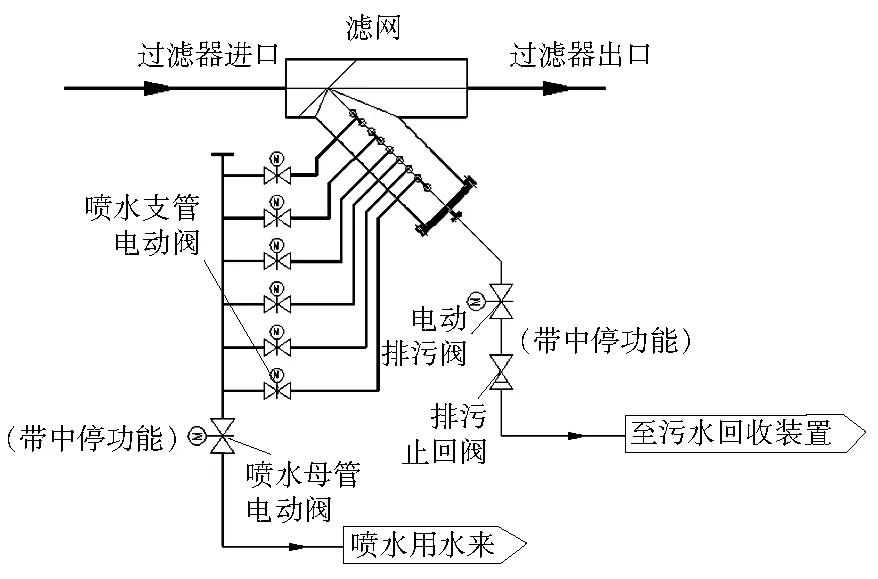

筆者所提出的一種實時可控的過濾器在線反清洗系統見圖1。

圖1 過濾器在線反清洗工藝流程圖

該系統主要由在線噴水系統和在線排污系統兩部分組成。在線噴水系統包括噴水母管上設置帶調節功能的電動閥,噴水支管上設置電動閥,每個支管為濾網筒體上設置的一層或多層沖洗水管提供噴射清洗用水。在線排污系統包括在濾網排污出口上設置帶調節功能的電動排污閥,為防止排污水逆流,排污閥后設置止回閥,排污水排至污水回收裝置。

為保證噴水能有效對濾網進行反清洗,噴水壓力應高于濾網主流壓力,因此對在線濾網反清洗系統的運行應進行合理地控制,否則易引起給水泵入口壓力波動,造成泵發生汽蝕,嚴重危及給水泵的運行。系統運行時需要在開啟噴水母管電動閥后,開啟排污閥,排污閥應盡量調整到對主流影響最小的開度,減小在線反清洗濾網過程中對流體流動主流的影響;隨后開啟支管上的噴水閥,支管上的噴水閥每次沖洗時只能開啟一路,避免多路支管同時向濾網中噴射沖洗水;每個沖洗接管配置漸擴噴嘴,沖洗水通過漸擴噴嘴后,沖洗流速增加、清洗面積擴大后噴射至濾網濾芯表面,將濾網孔隙中的固體顆粒沖出,達到在線清洗目標。另外,濾網進出口處設置壓差開關,實時監測濾網前后壓差的變化,保證濾網安全穩定運行。

1.2 過濾器配置

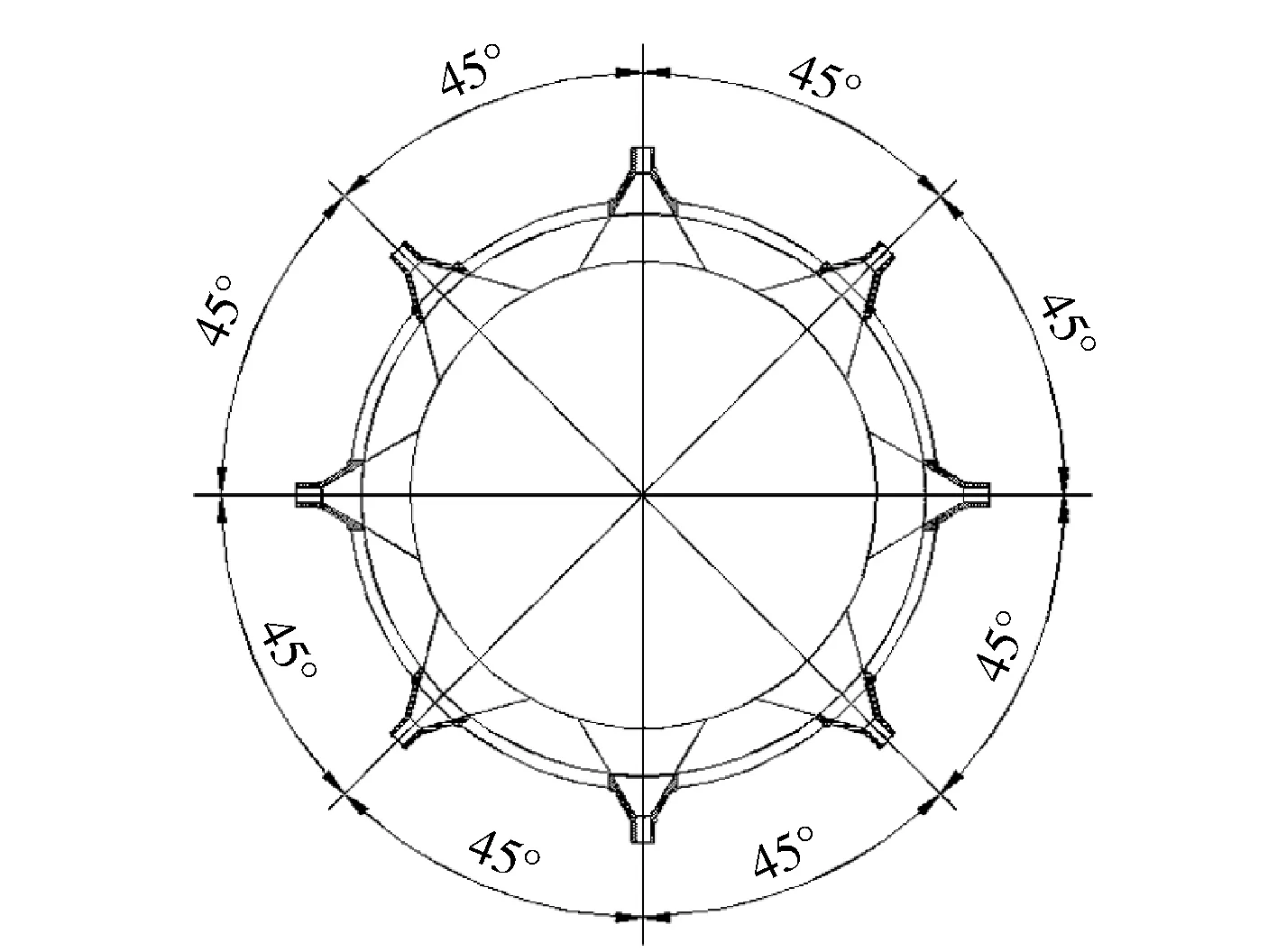

設置過濾器在線反清洗系統應對過濾器結構進行相關調整,在線反清洗的過濾器結構示意圖見圖2。在濾網筒體上等距設置多層沖洗水管,每層沖洗水管截面根據濾網流動特性及堵孔率等不同應等距間隔設置多個沖洗水管(見圖3)。每個沖洗水管連接一個噴管,以某工程為例估算,每個噴頭面積約為1.4 cm2,全部清洗面積僅為85 cm2,而濾網總通流面積為3.5 m2,顯然采用常規的噴嘴會因沖洗面積太小,難以達到清洗效果。為了獲得較好的清洗效果,擴大沖洗面積,沖洗水源采用高壓沖洗水,噴管上設置漸擴噴嘴(見圖4)。

圖2 過濾器在線反清洗結構示意圖

圖3 噴嘴布置圖

D1—噴嘴進口管內徑;D2—噴嘴出口內徑;D3—噴水至過濾器表面的折算內徑;H1—噴嘴長度;H2—噴嘴至過濾器表面距離。

圖4 噴嘴結構圖

2 設計選型

2.1 過濾器設計選型

Y形過濾器由殼體、排污蓋、濾芯及濾網等部件構成,用于去除管道工質中少量的固體顆粒,保護設備的正常工作。當流體進入置有一定規格過濾器的濾筒后,其雜質被阻擋,干凈的工質則由Y形過濾器出口排出(見圖2)。一般要求過濾器總面積為入口管道截面積的3~5倍,根據工程經驗,過濾器的通流倍率一般取4,即過濾器總通流面積Stotal與過濾器有效通流面積Seff的關系為:

Stotal=4Seff

(1)

原則上,噴嘴的噴射有效面積Sp≥Seff即可,但為確保在線反清洗達到有效疏通過濾器的目的,噴射有效面積確定時推薦考慮10%的設計裕量;另外,當流體內固體顆粒的孔徑與濾網濾孔孔徑相當時,固體顆粒會被層層壓實,無法通過反向沖洗將濾孔疏通,因此應再考慮10%的濾網堵孔率。綜上所述,Sp為:

Sp=1.21×Seff=0.302 5×Stotal

(2)

由式(2)可知,為實現對過濾器的有效在線清洗,噴嘴噴射清洗的總清洗面積(有效面積)應達到過濾器總通流面積30%以上。

Sp可近似按下式估算:

(3)

式中:N為過濾器上設置的噴嘴數。

由式(2)、式(3)可知:

(4)

2.2 噴嘴設計選型

為擴大沖洗面積,噴管上設置漸擴噴嘴,具體見圖5。

p1—噴嘴進口處流體壓力;v1—噴嘴進口處流體流速;p2—噴嘴出口處流體壓力;v2—噴嘴出口處流體流速。

圖5 噴嘴計算模型

噴嘴進出口截面建立伯努利方程為:

(5)

式中:ρ為流體密度;g為重力加速度。

對噴嘴進出口截面建立質量守恒有:

(6)

對式(6)而言,噴嘴進口處流體流速按GB 50764—2012 《電廠動力管道設計規范》中關于流速的要求,取2.0~3.5 m/s。為降低噴水壓力對過濾器主流的影響,噴嘴出口處流體流速不宜太高,為實現有效清洗,一般控制流速在40~60 m/s;經過初步估算,漸擴噴嘴出口內徑約為噴嘴進口管內徑的4倍。

另外,為避免給水泵汽蝕,噴嘴出口處流體壓力取值微高于過濾器進口處壓力;噴嘴進口處流體壓力應為定值,無論是采用前置泵出口處取水還是凝結水泵出口處取水,流體壓力均須要減壓到該值,否則過濾器在線反清洗時噴水壓力影響流動,造成局部壓力與水溫不配置,形成氣液兩相流,泵將發生汽蝕,不利于給水泵的安全運行。

考慮Y形過濾器的內部結構,過濾器筒體與濾網的間距限制,綜合分析計算并結合工程實際,推薦噴嘴至過濾器表面的折算內徑取為噴嘴進口管內徑的8倍,其表達式為:

D3=8D1

(7)

由式(4)、式(7)可知:

(8)

3 應用效果

為詳細說明給水泵Y形過濾器在線反清洗系統的配置,筆者以某1 000 MW超超臨界機組為例,進行說明。機組采用型號為N100-28/600/620、一次中間再熱、四缸四排汽、單軸、雙背壓凝汽式汽輪機,設置1臺全容量的汽動給水泵組,汽動給水泵組的給水前置泵與主泵不同軸,電動機驅動,前置泵布置在主廠房 0 m,汽動給水泵布置在中間層。單列全容量前置泵技術參數見表1,過濾精度為20目。

表1 前置泵運行參數及過濾器參數

3.1 參數選型

根據廠家提供的圖紙并經過反復驗算,過濾器筒體上噴嘴布置層數為9層總計59個噴嘴,自過濾器端蓋開始向上布置,第1~4層每層布置8個噴嘴共計32個,第5層布置7個噴嘴,第6~9層每層布置5個噴嘴共計20個。過濾器總通流面積為3.5 m2,通流倍率為推薦值取4。根據以上計算參數,噴嘴進口管內徑為21 mm。根據該內徑數值選型管道外徑為25 mm、壁厚為2 mm。

3.2 通流驗算

為驗證過濾器噴嘴設置以及相關參數選型是否能滿足有效清洗,須要驗算噴嘴噴射有效面積是否能滿足流體流通面積要求。由參數選型可知D1=21 mm,根據式(7)可知噴嘴至過濾器表面的折算內徑約為168 mm,根據式(3)可知噴嘴噴射有效面積為1.308 m2。而過濾器總通流面積為3.5 m2,過濾器有效通流面積為0.875 m2,噴嘴噴射有效面積為過濾器有效通流面積的1.5倍,占過濾器總通流面積的比高達37.4%,顯然設置的Y形過濾器在線反清洗系統能有效實現清洗過濾器,保證在線反清洗系統在各種極端工況下穩定可靠運行。

4 結語

筆者針對火電機組全容量單列配置泵組在運行過程中過濾器堵塞的問題,提出一種實時可控的Y形過濾器在線反清洗系統。經過理論研究和工程應用闡述,可得如下結論:

(1) 在線反清洗系統主要由在線噴水系統和在線排污系統兩部分組成,設備結構為在濾網筒體上等距地設置多層沖洗水管,每層沖洗水管截面等距間隔設置多個沖洗水管,噴管上設置漸擴噴嘴。

(2) 推薦過濾器通流倍率取4,為實現過濾器的有效在線清洗,噴嘴噴射清洗的有效面積應達到過濾器總通流面積30%以上;漸擴噴嘴出口內徑推薦取噴嘴進口管內徑的4倍,推薦噴嘴至過濾器表面的折算內徑取值約為噴嘴進口管內徑的8倍。工程應用時應對噴嘴噴射的有效面積進行通流核算,保證在線反清洗系統在各種極端工況下安全可靠運行。