紫外光催化桐酸甲酯D-A反應產物的制備及應用*

周 闖,張 利,李普旺,何祖宇,王 超,楊 艷,劉運浩,焦 靜,楊子明

(中國熱帶農業科學院農產品加工研究所,廣東 湛江 524001)

0 引 言

桐油,是從油桐種子提取而成,具有易附著、耐酸堿、耐熱、耐水、防腐、可再生[1]、可降解[2]等特點,主要應用于清漆[3]、樹脂[4]、聚氨酯[5-6]、薄膜[7]、涂料[8-9]等方面,但桐油與聚合物間相容性較差,因此開發桐油衍生物應用于涂料樹脂領域具有重要的意義。桐油因其結構中具有共軛雙鍵和酯基等官能團,化學性質活潑,故桐油易與其他的親雙烯體發生Diels-Alder反應[10]、酯交換反應[11]、Friedel-Crafts反應[12]、氧化聚合反應[13],光化學反應[14]等,但桐油的共軛雙鍵處于分子鏈的中間,在進行加成反應時有較大的空間位阻效應,反應比較困難,因此,需對桐油進行化學改性,使其轉化成小分子長鏈結構,便于反應的進行。Man等[15]通過酯交換反應將桐油轉化成小分子單鏈結構得到了桐油基多元醇(TOP),然后經過接枝改性合成了生物基水性聚氨酯(WPU),固化后形成的涂膜具有良好的機械性能、熱穩定性以及疏水性能,同時對大腸桿菌和金黃色葡萄球菌具有良好的抑制作用,可以作為多功能環保涂料。

本文將桐油與甲醇在催化劑條件下合成桐酸甲酯,然后與馬來酸酐在紫外光照的條件下通過Diels-Alder(DA)反應制備桐酸甲酯-馬來酸酐加合物,然后將桐馬酸酐應用于聚氨酯丙烯酸酯的光固化涂料中,對固化成膜的耐溶劑性能,拉伸性能進行測試,探究光引發劑種類、光引發劑添加量、活性稀釋劑種類、以及桐馬酸酐添加量對涂料成膜性能的影響,由此篩選出固化成膜最優性能的涂料組成配方。

1 實驗部分

1.1 試劑與儀器

桐油由山東綠城化工有限公司提供;甲醇、氫氧化鈉、磷酸、石油醚、乙酸乙酯、丙酮由天津市富宇精細化工有限公司提供;硝酸銀、濃硫酸、二氯甲烷由國藥集團化學試劑有限公司;聚氨酯丙烯酸酯(2665-3)由廣州博興化工有限公司提供;陽離子光引發劑三芳基硫鎓鹽(4-(苯硫基)苯基二苯基硫鎓六氟磷酸)(TAS)、二芳基碘鎓鹽(雙(鄰甲基苯乙酸)六氟磷酸碘鎓鹽)(DAI)由南京嘉中化工有限公司提供。自由基光引發劑2-羥基-2-甲基-1-苯基-1-丙酮(1173)、1-羥基-環己基-苯基甲酮(184)、2,4,6-三甲基苯甲酰基二苯基氧化膦(TPO)、苯基雙(2,4,6-三甲基苯甲酰基)氧化膦(819)、安息香雙甲醚(BDK)由天津市天驕化工有限公司提供;活性稀釋劑丙烯酸-2-羥乙基酯(HEA)、甲基丙烯酸羥乙酯(HEMA)、1,6-己二醇二丙烯酸酯(HDDA)、丙烯酸酰嗎啉(ACMO)、三羥甲基丙烷三丙烯酸酯(TMPTA)、三縮四丙二醇雙丙酸酯(TPGDA)由廣州市別格化工有限公司提供。

本實驗使用的儀器有光化學反應儀(GY-DNGHX、旋轉蒸發儀(RE-2000)、紫外光固化機(CH-UV06)、電子天平(GB204)、集熱式恒溫加熱磁力攪拌器(DT-101S)、數顯光學顯微鏡(HOMA-2000)、萬能電子試驗機(UTM4204)、三用紫外線分析儀(ZF-6)、UV光固化機(CH-UV06)等。

1.2 實驗步驟

1.2.1 桐酸甲酯的制備與提純

在三口燒瓶中加入43.6 g桐油,安裝回流冷凝裝置,然后加入配制好的NaOH/甲醇溶液(0.436 g/9.6 g),其中甲醇∶桐油=6∶1(質量比),甲醇0.3 mol(9.6 g);NaOH為桐油質量的1.0 %(0.436 g);開啟磁力攪拌,70 ℃恒溫反應1 h,加入磷酸中和,趁熱將反應液轉移至分液漏斗中,靜置,分出下層甘油;將上層的反應液用蒸餾水洗滌3~4次,靜置分層,除去下層水相;最后減壓蒸餾除去未反應的甲醇及大部分水,用無水硫酸鈉干燥樣品,得到桐油甲酯。

桐酸甲酯的分離提純采用硝酸銀硅膠柱層析法進行。

1.2.2 桐馬酸酐(ME-MA)的合成

稱取5.840 g桐酸甲酯、2.548 g馬來酸酐、0.4194 g陽離子光引發劑三芳基硫鎓鹽(反應底物總量的5%),溶解于100 mL丙酮中,然后置于光化學反應器中(500 W)磁力攪拌(300 r/min)下反應10 min。旋轉蒸發除去丙酮,靜置過夜,以析出未反應的馬來酸酐,然后再加入一定量的環己烷、置于分液漏斗中萃取分離,靜置分層,收集下層黃色液體,旋轉蒸發除去環己烷,得到透明澄清的深黃色的桐酸甲酯馬來酸酐ME-MA(桐馬酸酐)。最后采用柱層析分離提純。

1.2.3 桐馬酸酐(ME-MA)基聚氨酯丙烯酸酯光固化

將一定量的光引發劑、活性稀釋劑,攪拌混合均勻,然后加入不同量的桐酸甲酯馬來酸酐和2665-3樹脂,攪拌均勻,置于烘箱(60 ℃)中加熱10 min,以除去氣泡。然后將上述配方的混合物置于潔凈的玻璃板上,并用涂膜器器鋪成250 μm的薄膜,置于UV光固化機中,在2.5 kW的功率下固化。

圖1 桐馬酸酐(ME-MA)合成原理圖Fig 1 Synthesis and chemical structure of ME-MA

1.3 測試與表征

采用美國Nicolet公司(Thermo Nicolet Corporation)的AVATAR型傅立葉變換紅外光譜儀上測試樣品FTIR,在波數500~4 000 cm-1的范圍內掃描。采用日本島津公司的UV-2550紫外可見分光光度計測定樣品的紫外可見光譜,掃描范圍為200~400 nm。采用瑞士-布魯克公司(Bruker Biospin AG)的600 M核磁共振波譜儀(AV 600)對樣品進行氫譜、碳譜分析,以此鑒定化合物的分子結構。采用UTM4204型萬能電子試驗機上按照GB13022-91進行拉伸試驗,測定光固化薄膜的力學性能。

采用溶液浸泡法測定固化成膜的凝膠率:

(1)

具體如下:剪取一定尺寸的固化膜,用丙酮浸泡一段時間,然后置于烘箱中干燥24 h后稱重,m1、m2為浸泡前后固化膜的質量。

2 結果與討論

2.1 桐馬酸酐(ME-MA)的表征

圖2為ME和ME-MA的紅外光譜圖(a)、紫外光譜圖(b)和核磁氫譜圖(c)。從紅外譜圖(圖2a)中可以看出ME和ME-MA均具有在2 933、2 852 cm-1的特征峰,其分別為-CH2-的不對稱伸縮振動和對稱伸縮振動,并且ME和ME-MA在1 730 cm-1處均存在吸收峰,且峰的強度無明顯變化,說明桐酸甲酯中的酯基未參加反應;與ME的紅外譜圖相比,可發現ME-MA紅外譜圖在1 847和1781 cm-1處明顯出現了五元環狀酸酐的特征吸收峰,說明桐酸甲酯與馬來酸酐反應的產物ME-MA中保留著酸酐特征的結構;又ME-MA紅外譜圖在3 010、1 040 cm-1處吸收峰的強度減弱了,說明桐酸甲酯中共軛雙鍵由于參加了反應,使雙鍵的數目減少,由此可以證明UV光可以催化桐酸甲酯與馬來酸酐進行D-A加成反應。

從紫外譜圖(圖2b)中可以看出,桐酸甲酯ME中在260、269、280 nm有強吸收帶,說明其結構式中有3個共軛雙鍵的存在;而反應產物ME-MA在240 nm處有強吸收帶,而在320 nm處無吸收帶,說明產物結構中3個共軛雙鍵結構消失,含有2個不共軛的雙鍵結構,以上結果也可以證明UV光可以催化桐酸甲酯與馬來酸酐進行D-A加成反應。

從核磁氫譜圖(圖2c)中可以看出,桐酸甲酯ME的化學位移δ= 6.45×10-6、6.01×10-6、5.71×10-6、5.40×10-6的吸收峰為其3個共軛雙鍵-CH=的特征峰,而ME-MA在δ=5.90×10-6、5.84×10-6、5.61×10-6出現新的非共軛雙鍵的-CH=的吸收峰,同時在δ=3.67×10-6、3.61×10-6、3.47×10-6處出現了新得吸收峰,其為反應產物結構中五元環狀酸酐的特征吸收峰,以上結論同樣證明D-A反應產物ME-MA已成功制備。

圖2 ME和ME-MA的紅外光譜圖(a)、紫外光譜圖(b)和核磁氫譜圖(c)Fig 2 FTIR spectra, UV spectra and 1H NMR of ME and ME-MA

2.2 桐馬酸酐(ME-MA)基聚氨酯丙烯酸酯光固化影響因素

2.2.1 光引發劑種類對涂膜性能的影響

本部分實驗以聚氨酯丙烯酸酯2665-3為預聚物,先以ACMO作為活性稀釋劑。以65%預聚物、20%活性稀釋劑、15%桐馬酸酐、5%光引發劑配比涂料。實驗中使光引發劑完全溶解于活性稀釋劑中,然后加入2665-3和桐馬酸酐,攪拌均勻,置于烘箱中除去氣泡。涂抹于潔凈的玻璃板上,在UV光固化機下成膜。

本部分實驗對光引發劑TAS、DAI、1173、184、TPO、819、BDK進行測試。

圖3 不同光引發劑固化成膜的凝膠率變化曲線(a)和力學性能對比圖(b)Fig 3 Curves of gel fraction with different illumination time and mechanical properties of the cured films with different photoinitiators

圖3為不同光引發劑固化成膜的凝膠率變化曲線(a)和力學性能對比圖(b)。凝膠率大小反映了涂膜內部交聯度高低,不同光引發劑會生成不一樣的活性中心,從而體現出不一樣的凝膠率。從圖3a中可以看出,以自由基光引發劑1173、184、TPO、819、BDK為光引發劑時,固化成膜的凝膠率均高于陽離子光引發劑TAS和DAI,這是由于樹脂2665-3以及單體、ME-MA均是自由基聚合,而陽離子光引發劑在光解的過程中主要產生陽離子自由基[16-17],因此涂膜不能完全固化,導致凝膠率低。從圖3b中可以看出,以自由基光引發劑作為光引發劑的固化涂膜的拉伸強度明顯高于陽離子光引發劑TAS和DAI,而上述自由基光引發劑中,以TPO做光引發劑,所制得的涂膜的拉伸強度是最佳,高達22.3 MPa,斷裂伸長率為18.1%。因此采用TPO做光引發劑。

2.2.2 光引發劑添加量對涂膜性能的影響

本部分實驗以聚氨酯丙烯酸酯2665-3為預聚物,先以ACMO作為活性稀釋劑,以TPO為光引發劑。以65%預聚物、20%活性稀釋劑、15%桐馬酸酐配比涂料。實驗中使光引發劑完全溶解于活性稀釋劑中,然后加入2665-3和桐馬酸酐,攪拌均勻,置于烘箱中除去氣泡。涂抹于潔凈的玻璃板上,在UV光固化機下成膜。

本部分實驗中光引發劑TPO百分含量分別為1%、3%、5%、7%、9%。

圖4 不同TPO添加量固化成膜的凝膠率變化曲線(a)和力學性能對比圖(b)Fig 4 Curves of gel fraction with different illumination time and mechanical properties of the cured films with different amount of TPO

圖4為不同TPO添加量固化成膜的凝膠率變化曲線(a)和力學性能對比圖(b)。從圖4(a)中可以看出,在一定范圍內(1%~5%),隨著光引發劑添加量的增加,固化膜的凝膠率逐漸增大,當光引發劑添加量為5%時,凝膠率可達93.5%,而后隨著光引發劑添加量(5%~9%)的繼續增加,凝膠率逐步下降。原因在于在整個光化學反應前期,體系產生的自由基含量是比較平均的,增加光引發劑添加量,有利于自由基產生與聚合交聯的進行,但當光引發劑添加過高時,過量的光引發劑會阻礙固化過程中紫外光的吸收,穿透到涂膜的紫外光減少,致使涂膜固化不能完全,涂膜的凝膠率變低,故光引發劑TPO添加量為5%時,固化膜的耐溶劑性能最好。另外從圖4(b)中科院看出,隨著光引發劑TPO添加量(1%~5%)的增加,成膜的拉伸強度和斷裂伸長率逐漸增大,當繼續增加光引發劑TPO的量(7%)時,成膜的拉伸強度沒有明顯的變化,而斷裂伸長率出現明顯的下降。綜上所述,光引發劑TPO添加量為5%時,所得的固化膜性質最佳。

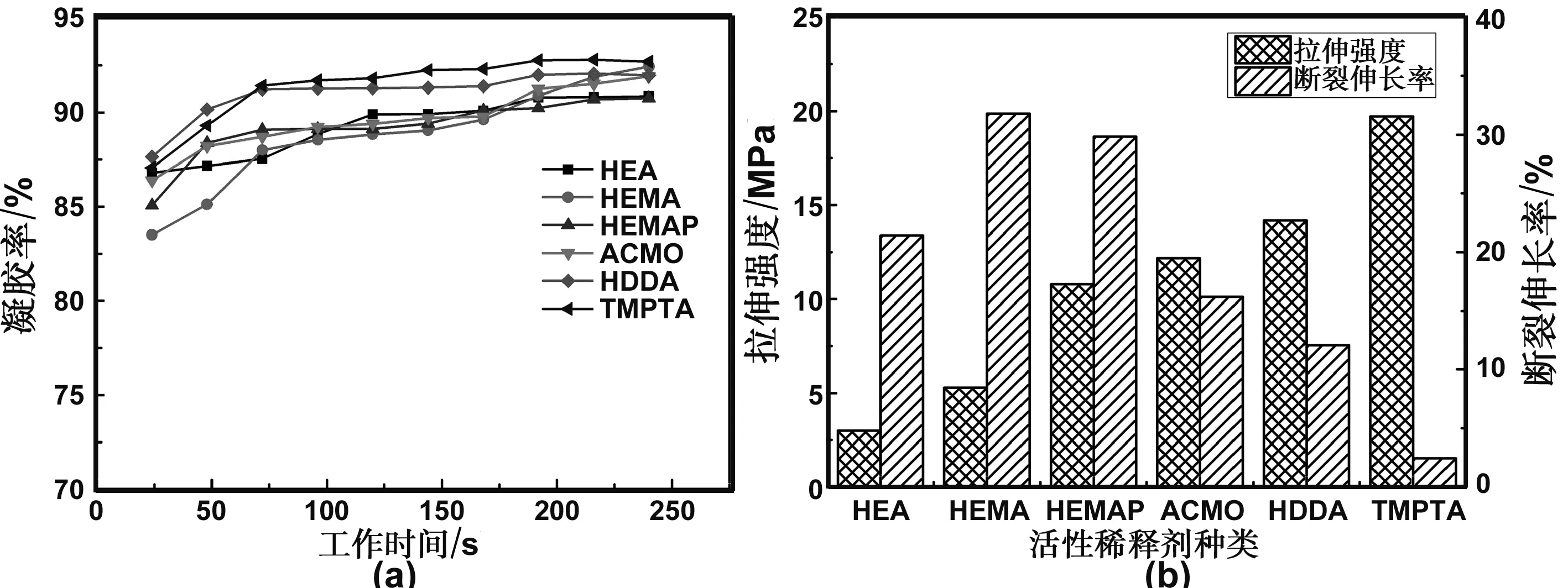

2.2.3 活性稀釋劑種類對涂膜性能的影響

本實驗部分以聚氨酯丙烯酸酯2665-3為預聚物,以TPO為光引發劑,其添加量為5%。以65%預聚物、20%活性稀釋劑、15%桐馬酸酐配比涂料。實驗中使光引發劑完全溶解于活性稀釋劑中,然后加入2665-3和桐馬酸酐,攪拌均勻,置于烘箱中除去氣泡。涂抹于潔凈的玻璃板上,在UV光固化機下成膜。

本實驗所選活性稀釋劑為HEA、HEMA、HEMAP、HDDA、ACMO、TMPDA。

圖5 不同活性稀釋劑固化成膜的凝膠率變化曲線(a)和力學性能對比圖(b)Fig 5 Curves of gel fraction with different illumination time and mechanical properties of the cured films with different reactive diluents

圖5為不同活性稀釋劑固化成膜的凝膠率變化曲線(a)和力學性能對比圖(b)。由圖5(a)中可以看出,選取HDDA和TMPTA做活性稀釋劑,所得的固化膜的凝膠率均高于HEA、HEMA、HEMAP、ACMO,主要是由于活性稀釋劑HDDA和TMPTA為多官能度單體, HDDA分子中含有2個雙鍵,TMPTA中含有3個雙鍵,其余單體為單官能度單體,其分子結構中只含有1個雙鍵,多官能度單體的雙鍵密度大,交聯密度也大,制成的固化膜凝膠率較高,有利于涂膜的交聯固化。由圖5(b)中可以看出,多官能度單體HDDA和TMPTA有利于提高成膜的拉伸強度,單官能度單體有利于提高成膜的斷裂伸長率。此外,TMPTA粘度很大,而HDDA粘度較低,能較好地稀釋整個固化體系,適宜生產應用,因此綜合考慮選取HDDA作為本體系的活性稀釋劑。

2.2.4 不同ME-MA添加量對涂膜性能的影響

本實驗部分以聚氨酯丙烯酸酯2665-3為預聚物,以TPO為光引發劑,活性稀釋劑為HEA、HEMA、HEMAP、HDDA、ACMO、TMPDA。以65%預聚物、20%活性稀釋劑、15%桐馬酸酐、5%光引發劑配比涂料。實驗中使光引發劑完全溶解于活性稀釋劑中,然后加入2665-3和桐馬酸酐,攪拌均勻,置于烘箱中除去氣泡。涂抹于潔凈的玻璃板上,在UV光固化機下成膜。

圖6為不同ME-MA添加量固化成膜的凝膠率變化曲線(a)和力學性能對比圖(b)。從圖6a中可以看出,隨著ME-MA添加量的增加,固化成膜的凝膠率先增加后減少,主要由于部分活性稀釋劑和ME-MA未完全參與光固化反應,導致凝膠率下降。從圖6b中可以看出,隨著ME-MA添加量的增加,固化膜的拉伸強度和斷裂伸長率先增加后減小,少量ME-MA的添加(5%)時有利于成膜拉伸強度的增加,當ME-MA的添加量為30%是,成膜的斷裂伸長率高達18.5%。綜合性能考慮,ME-MA添加量為20%時,成膜綜合性能最好,此時所得的固化膜拉伸強度為11.3 Mpa,斷裂伸長率為23.2%。

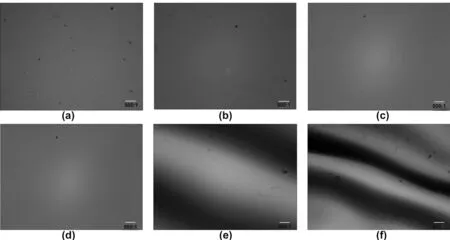

2.2.5 不同ME-MA添加量的涂膜光學顯微鏡

圖7為不同ME-MA添加量固化膜的光學顯微鏡照片。從圖中可以看出,隨著ME-MA添加量的增加(0~20%),固化膜的表面越來越光滑;當ME-MA添加量為30%時,成膜表面出現少許褶皺;而當ME-MA添加量為40%時,成膜表面出現大量的褶皺,并且表面有凹槽和凸起,這是由于ME-MA為小分子添加劑,當過量添加到固化體系時,部分ME-MA未完全固化,成膜柔軟,拉伸強度較小,固化后容易出現褶皺。因此,ME-MA的最適添加量為20%,成膜表面形貌比較光滑。

圖6 不同ME-MA添加量固化成膜的凝膠率變化曲線(a)和力學性能對比圖(b)Fig 6 Curves of gel fraction with different illumination time and mechanical properties of the cured films with different amount of ME-MA

圖7 不同ME-MA添加量固化成膜的光學顯微鏡照片(a-0%,b-5%,c-10%,d-20%,e-30%,f-40%)Fig 7 Optical microscope photographs of the cured films with different amounts of ME-MA: (a) 0%; (b) 5%; (c) 10%; (d) 20%; (e) 30%; (f) 40%

3 結 論

本文通過酯交換反應將桐油轉化為桐酸甲酯,然后與馬來酸酐在UV光條件下,通過Diels-Alder反應,獲得桐酸甲酯-馬來酸酐(ME-MA)加合物,并探究了光引發劑、活性稀釋劑以及ME-MA對涂膜性能的影響,得出以下結論:

(1)UV光可以催化桐酸甲酯與馬來酸酐進行D-A加成反應。

(2)實驗結果表明,以TPO為光引發劑,HDDA做活性稀釋劑,TPO添加量為5%,桐馬酸酐(ME-MA)添加量為20%時,涂膜的綜合性能最好,凝膠率高達96.5%,拉伸強度可達11.3Mpa,斷裂伸長率可達23.2%。