某船制氮儀供氣系統故障分析及排除

陳佐添,陽躍圖,胡 存,王永全

(中國衛星海上測控部,江蘇 江陰 214431)

某船長期在遠洋執行科學考察任務,出航時會補給大量的蔬菜和水果。船上配備了2套制氮儀。制氮儀能夠分離出高純度的氮氣,通過對果蔬進行充氮貯存,抑制了果蔬的新陳代謝作用,從而達到長期保鮮的目的。

制氮儀供氣系統的制氮原理是膜分離制氮。膜分離制氮是以空氣為原料,在一定的壓力下,利用氧和氮在中空纖維膜中的不同滲透速率來使氧、氮分離制取氮氣[1]。膜組中裝有一組由聚合物做成的圓柱形中空纖維膜。一組包含了幾百萬個纖維,每根纖維直徑跟人類的頭發絲直徑差不多。一定壓力的空氣從纖維的一頭進入,然后通過纖維內徑達到膜組的另一頭。當壓縮空氣接觸到膜時氣體就發生分離。氧氣、二氧化碳等氣體迅速滲透纖維壁以大氣壓力穿過膜組一側的排氣口。氮氣在流動狀態下不會迅速滲透過纖維,而是流向纖維的另一端進入膜組端頭的產品集氣管內。在膜組內的富氧氣流壓力為0.03~0.07 MPa,低于膜組的空氣入口壓力,通過廢管道排空。

1 制氮儀原理及工作流程

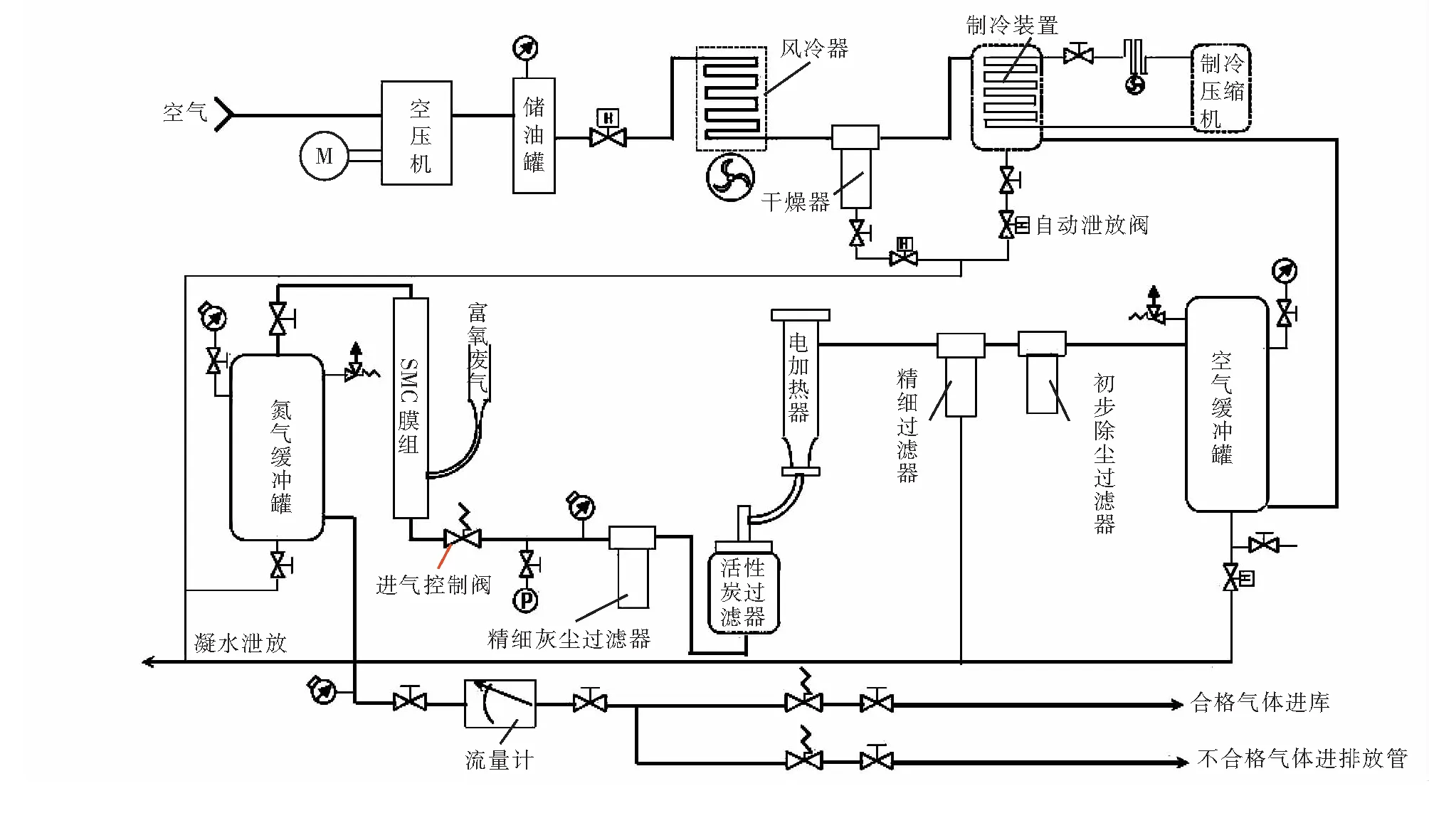

制氮儀主要由空壓機、SMC膜組和氮氣緩沖罐等組成,詳見圖1。SMC膜系統可分成3個標準分系統。這3個標準分系統包括空氣預處理系統、氮氣膜分離系統、自動控制系統。制氮儀工作過程中,空壓機將空氣壓縮產生高溫高壓空氣,高溫高壓空氣經過過濾器和干燥器除去其中的粉塵和水分后,再經過冷凍裝置進行降溫,而后經過一系列的過濾處理后進入SMC膜組,根據氣體在膜組中溶解速率和擴散系數的差異,把滲透速率小的氮氣跟空氣中其他氣體分離出來。

1.1 空氣預處理系統

由空壓機產生的壓縮空氣經過冷凍干燥后進入空氣緩沖罐,除去大部分液態水;經初步除塵過濾器,除去大部分粉塵;而后進入精細過濾器,把空氣中的氣態水和油基本去除,空氣再進入電加熱器,把空氣加熱至約45 ℃;加熱后的壓縮空氣由活性炭過濾器進一步將氣態油完全吸附,并由精細灰塵過濾器將余塵除去。

圖1 制氮儀系統組成示意圖

1.2 氮氣膜分離系統

氮氣分離系統主要由以下部件組成。

1)膜組。膜組裝在標準圓柱型壓力容器內,該容器的兩端為可移動的半橢圓形,每一個膜組內裝有一堆由聚合材料做成的圓柱形空心纖維膜。

2)模組前后進氣控制閥組。進氣控制閥組由進氣控制閥控制。設備啟動后,壓縮空氣加熱到40℃左右,該閥自動打開,向膜組供氣;如果進氣壓力或溫度超出許可,該閥門會自動關閉,保護膜組。

3)模組手動調節閥。即手動球閥(2個),它們分別裝在膜組入口及出口管上。

4)富氧廢氣管道。從膜件中流出的滲透氣體由廢氣管排走,在廢氣管道上沒有任何閥門或阻隔,任何由廢氣管道引起的膜組中反壓都會導致氮氣產量的減少。

1.3 自動控制系統

SMC膜系統的自動控制系統包括:壓力高/低報警、溫度控制、氧含量控制等。人機界面把這些參數都顯示在屏幕上,部分參數用戶可以更改。

1)壓力高/低報警。其主要作用是當壓縮空氣壓力高于/低于設定值時,系統報警/停機,確保系統安全運行。

2)溫度控制。壓縮空氣用電加熱器加熱,用熱電阻監測空氣溫度,并通過控制加熱器的通斷,控制空氣溫度,其設定值為 40℃;監測加熱器內部溫度,當溫度超過50 ℃時,系統自動聯鎖停車。

3)氧含量控制。SMC膜系統設有1臺氧分儀,用于監控、顯示產品氣體的氧含量及報警信號輸出。當產品氧含量超過設定值(如3%)時,給出報警信號,并放空不合格氣體。

2 故障現象

制氮儀位于船舶尾部冰庫附近區域,其報警信號沒有聯入集控室綜合報警監控系統。因此,在機組運行中,需要值班人員定期對其巡視檢查。在某次巡視檢查過程中,值班人員發現1#制氮機報警停機,系統已經停止工作,同時氧分儀面板上顯示氧含量高并報警。

3 原因分析

在正常操作過程中,當氧含量超過設定指標后,系統會自動把不合格氣體放空,并不會由此造成系統停機。因此,氧含量高報警并不是造成制氮儀自動停機的根本性原因。基本的非操作停機有2種,壓縮空氣壓力低報警停機和膜組進氣溫度高報警停機。

1)壓縮空氣壓力低報警停機。在一定程度上,氮氣生產量和純度受到壓力的影響,氮氣生產量、純度和壓力是正相關的。正常工作情況下,膜制氮裝置中空氣緩沖罐的壓力保持在1.2 MPa左右。膜進口壓縮空氣壓力小于0.6 MPa時,系統會報警停機。在現場可以看到,報警停機后空氣緩沖罐的壓力保持在1.2 MPa,膜前空氣壓力也保持這個壓力值。因此壓縮空氣壓力是滿足設備運行的,從而排除壓縮空氣壓力低這個因素。

2)膜組進氣溫度高報警停機。壓縮空氣進入膜前的溫度不能過高也不能太低,溫度過高會影響氮氣的純度,并對膜組造成損壞;溫度過低會降低制氮的效率,使得氮氣產量下降。因此,壓縮空氣進入膜組前最佳溫度是40 ℃左右。當供氣系統某一環節出現故障,導致膜前空氣溫度超過50 ℃時,系統會自動聯鎖停車。

在現場仔細排查過程中發現,冷凍裝置出口處的氣體溫度高于正常溫度。正常情況下,空氣經過壓縮后溫度可達80 ℃左右,之后經過冷凍裝置降低至30 ℃。在現場用點溫計測量冷凍裝置出口處的空氣溫度達75 ℃,溫度升高異常。因此,初步斷定是冷凍裝置故障,導致膜組進氣溫度偏高,從而導致系統自動報警停機。

4 故障定位及排除

現場進一步檢查發現,冷凍裝置的壓縮機處于停機狀態,并且壓縮機機體過熱。對壓縮機保護蓋板進行拆卸,檢查壓縮機表面部件。在嘗試重新啟動壓縮機時發現,壓縮機冷卻風機無法運轉工作。將壓縮機斷電后,值班人員檢查冷卻風機風扇,發現其卡滯嚴重,無法實現轉動。因此,決定對冷凍風機進行拆檢,將其各部件拆卸,最終故障定位為軸承卡滯使風機運轉受阻。

冷凍裝置是通過制冷循環中的制冷劑對壓縮空氣進行冷卻降溫的。由于壓縮機的冷卻風機卡滯無法正常工作,導致壓縮機工作過程中溫度過高而停機,使冷凍裝置無法正常對壓縮空氣進行降溫。因此,壓縮機故障停機造成供氣系統故障,導致進入SMC膜組的壓縮空氣溫度過高,超過報警停機設定溫度50 ℃,因此造成制氮儀停機。膜前壓縮空氣過高影響了膜組對氮氣的分離效果,致使氧氣含量超標,從而會在控制面板上出現氮氣中氧含量過高提示性報警。

值班人員將冷卻風機拆卸后發現,冷卻風機軸承表面輕微銹蝕。由于沒有相應的備件,無法將其更換。值班人員對軸承表面進行清潔除銹,用細砂紙進行手工打磨作業,最后將潤滑油脂涂抹在軸承上。值班人員經簡單手動測試軸承旋轉順滑性能后,將其裝復到冷凍風機上。最后啟動制氮儀,系統恢復正常工作。

5 結束語

制氮儀在船舶機械上屬于冷門設備,平時使用頻率比較少,由于沒有遠程監控報警系統,因此在運行過程中要加強對其檢查巡視,及早將問題隱患排除。氮氣雖然是非毒性氣體,但是在有限空間內大量釋放氮氣而取代空氣中所需的氧氣,使得標準大氣壓條件下的氧氣含量少于18%,就有可能發生氮氣窒息事故。因此,在日常操作管理中要注意以下2點。

1)在拆開管道或拆開SMC膜裝置之前,所有管道、容器以及相關設備必須全部泄壓。切斷相關的空氣和氮氣管道,對所有管件進行泄漏檢查以確保無壓力空氣和產品氮氣泄漏。SMC膜裝置是運行在有壓力的條件下的,因此,在本設備附近工作或服務的人員應嚴格遵守安全規程。膜裝置不能承受超過設計要求的壓力,作用在壓力管道、容器內過大的外界壓力都可能造成管道或容器的破裂,從而導致壓縮氣體的突然釋放而傷害到工作人員。

2)在日常管理過程中,應根據使用手冊,定期對各分系統進行維護保養。SMC膜件對空氣潔凈程度要求很高。空氣經過除塵過濾器和活性炭過濾器等過濾器,空氣進入模件時殘油含量應低于0.003 mg/m3,殘余粉塵含量低于0.01 mg/m3,殘余水含量低于5.57 g/m3。因此,根據濾器的使用時長,每隔2 000~4 000 h更換濾芯。正確地操作及維護壓縮、過濾、加熱、冷凝油水分離等系統,能有效的控制壓縮空氣中的雜質含量,特別是油含量,保證膜纖維的正常運行。