D-SFCM860鋼曲軸淬火裂紋分析及工藝改進

孫靜茹,尹建君

中車資陽機車有限公司曲軸事業部 四川資陽 641301

我公司生產的某型號柴油機曲軸,材質為D-SFCM860鋼,采用TR法鐓鍛成形。曲軸鍛件長3504mm,主軸頸直徑276mm,曲柄銷直徑291mm,曲柄臂厚度107mm。

首批曲軸鍛件經淬火+高溫回火后,發現多支曲軸的曲柄臂上產生了淬火裂紋。為解決該問題,對曲軸裂紋形態、原材料、制造工藝及過程等進行了分析,確定了產生淬火裂紋的原因。通過制定鍛件質量控制措施,優化熱處理工藝,杜絕了同類質量問題的再次發生,實現了批量穩定生產。

1 裂紋形態分析

首批曲軸鍛件共7支,經熱處理后發現有4支存在裂紋。裂紋均位于曲柄臂上平衡塊安裝面與曲柄臂外圓面相交處,與曲柄臂平面平行并向兩側延伸。裂紋處存在高約5mm、厚10~31mm不等的鍛造飛邊氣割殘留帶,且氣割表面凹凸不平(見圖1)。

對裂紋最嚴重處進行打磨清理后發現,裂紋深度約20mm,裂紋向兩側的擴展長度約150mm。

對曲柄臂上裂紋進行打磨拋光后采用現場金相顯微鏡觀察,裂紋剛直、尾部尖細,兩側無聚集分布的非金屬夾雜物,內部有輕微氧化。采用4%硝酸酒精溶液腐蝕后觀察,裂紋兩側無脫碳,基體顯微組織為均勻致密的回火索氏體,無晶粒粗大及過熱、過燒現象。

圖1 裂紋位置及形態

2 原材料分析

該曲軸材質為D-SFCM860鋼,其C、Cr、Mn元素含量相對較高,且含有Ni、V元素,淬透性比曲軸常用的42CrMoA鋼高。本批出現裂紋的4支曲軸,其原材料均為同一熔煉爐號的鋼材,入廠后進行了化學成分、低倍組織、非金屬夾雜物、晶粒度、力學性能、超聲波檢測等復驗,結果滿足技術要求,未出現異常。

抽取一支存在裂紋的曲軸,在其有裂紋和無裂紋的不同曲柄臂上取樣進行化學成分分析,結果見表1。

表1 曲軸化學成分(質量分數) (%)

3 制造工藝及過程分析

3.1 鍛造工藝及過程

該曲軸采用TR法逐拐鐓鍛成形,每個曲拐分預鍛和終鍛兩個階段,鍛造加熱溫度均為1300℃。曲軸鍛件的加熱及鍛造過程未發現異常,鍛造完成后進行了正火+高溫回火處理。

采用TR法鐓鍛成形的曲軸,其曲柄臂上的平衡塊安裝面已鍛出。受工藝特點影響,曲柄臂鍛造成形后,平衡塊安裝面與曲柄臂外圓面相交處均會產生一定尺寸的鍛造飛邊。在鐓鍛下一曲拐時,因上一曲拐的曲柄臂上的鍛造飛邊與定位模發生干涉,影響定位和入模,故必須進行氣割消除。氣割飛邊時,曲柄溫度還有1000℃左右,受高溫熱輻射影響,操作人員無法靠近曲柄進行氣割。此外,為了避免氣割飛邊時損傷安裝面,氣割時氣槍火焰會高出安裝面5mm左右。受上述因素制約,飛邊氣割完成后,曲柄臂的平衡塊安裝面上均會留有一個高約5mm,厚度不等的飛邊殘留帶。經實測,該曲軸上的飛邊殘留帶厚度在10~31mm,而前期已批量生產未發生問題的另一型號同材質曲軸上的飛邊殘留帶厚度在5~9mm。曲軸上的鍛造飛邊經氣割后未進行后續處理,氣割表面凹凸不平,呈鋸齒狀。

3.2 熱處理工藝及過程

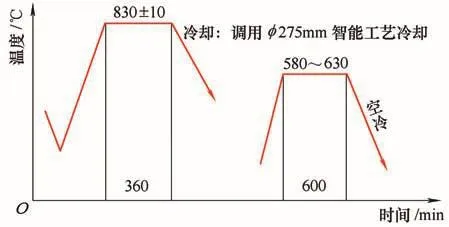

為獲得所需的力學性能,該曲軸鍛件進行了淬火+高溫回火處理,淬火時采用了水-空交替控時冷卻技術。此前,已批量熱處理過同一材質、尺寸相近的另一型號曲軸鍛件,力學性能穩定,未發生裂紋。在制定該曲軸熱處理工藝時借鑒了前期的經驗,并進行了模擬計算,其工藝曲線如圖2所示。實際生產中,曲軸淬火溫度為850℃±10℃[1],淬火時調用φ275mm智能工藝進行冷卻,回火溫度T根據每支曲軸的化學成分確定在580~630℃。

首批7支曲軸的淬火及高溫回火過程未發現異常,經熱處理后,力學性能均滿足技術要求且強度適中,發現裂紋的曲軸強度并不偏高,典型數據見表2。

圖2 熱處理工藝曲線

表2 首批曲軸力學性能

4 裂紋原因分析及討論

1)裂紋形態及金相檢驗結果表明,曲軸曲柄臂上裂紋具有淬火裂紋的特征,是在曲軸淬火過程中產生的。裂紋內部的輕微氧化,是淬火后經高溫回火引起的。

2)原材料分析結果表明,曲軸所用材料的各項指標滿足技術要求,未出現異常,裂紋曲軸的金相檢驗也未發現材料缺陷。從化學成分分析結果來看,碳含量符合技術要求但偏上限。因該曲軸尺寸大,力學性能要求高,故D-SFCM860鋼的合金元素含量比較高,淬透性比較好,碳含量偏上限對淬火裂紋的產生有一定的影響。

3)從裂紋曲軸的金相檢驗結果可以看出,曲軸鍛造時未發生過熱、過燒,沒有晶粒粗大、組織不均勻現象[2]。產生裂紋的曲柄臂上,最直觀明顯的表面缺陷就是氣割飛邊時造成的鋸齒狀凹凸不平,這會在淬火過程中導致應力集中,誘發淬火裂紋。

4)該曲軸的熱處理工藝參考了已批量生產的同一材質、尺寸相近的另一型號曲軸的工藝,并經過了模擬計算。曲軸經熱處理后,基體顯微組織為均勻致密的回火索氏體,力學性能合格,強度適中,表明熱處理工藝參數適當,熱處理過程也未發生過熱等導致組織粗大的現象。存在的問題是,曲柄臂上飛邊氣割后殘留部分尺寸較大,氣割處表面凹凸不平呈鋸齒狀。此外,曲軸采用了水-空交替控時冷卻技術,在曲軸的碳含量偏上限且鍛件表面存在缺陷時,熱處理工藝未充分考慮到這些情況對曲軸淬裂性的影響,可能冷卻速度仍稍顯偏快。

5)已批量生產的同一材質、尺寸相近的另一型號曲軸未發生淬火裂紋問題,首批生產的7支該型號曲軸中有4支產生淬火裂紋,不是每支曲軸均發生淬火裂紋,也不是每個氣割飛邊處均發生淬火裂紋。經實測和對比,前期生產的另一型號曲軸上,飛邊殘留帶高約5mm,厚度5~9mm;而發生淬火裂紋的該型號曲軸上,飛邊殘留帶高約5mm、厚度10~31mm,明顯偏大。兩種曲軸在淬火時,均有一段約10min的預冷時間。飛邊殘留帶厚度較小的另一型號曲軸,預冷階段飛邊殘留帶可完全冷透,在隨后的曲軸水-空交替冷卻過程中,飛邊殘留帶上雖然存在應力集中,但因其已完全冷卻且不會再發生組織轉變,從而能抵抗曲柄臂整體發生組織轉變時產生的表面拉應力,故不會產生淬火裂紋。該型號曲軸上飛邊殘留帶厚度明顯偏大,預冷階段尺寸較大的飛邊殘留帶沒有完全冷透,在隨后的曲軸水-空交替淬火過程中,會發生組織轉變形成硬脆的馬氏體層,當曲柄臂整體發生組織轉變產生表面拉應力時,因飛邊殘留帶上的硬脆馬氏體層表面呈鋸齒狀,故在應力集中最嚴重處產生了開裂。

綜上所述,可確定該曲軸的淬火裂紋與材料的碳含量偏上限、鍛件上存在尺寸較大的飛邊殘留帶、制定熱處理工藝時未充分考慮這些因素的影響,其裂紋的產生是由各方面因素綜合疊加誘發產生。

5 改善措施

為解決該曲軸淬火裂紋問題,根據分析結果制定改善措施如下:

1)編制曲軸鍛件氣割飛邊作業指導書,明確規定曲軸鍛件的飛邊經氣割消除后,在將曲軸發送熱處理工序前,必須對氣割表面進行打磨或加工,確保圓滑過渡。

2)優化熱處理工藝,確保力學性能達到技術要求的前提下,降低曲軸的淬火溫度及冷卻速度,避免淬火裂紋的產生。經試驗,優化后的熱處理工藝曲線如圖3所示,曲軸淬火溫度降低到830℃±10℃,淬火時調用φ270mm智能工藝進行冷卻,回火溫度工藝保持不變。

圖3 優化后的熱處理工藝曲線

經采取措施控制曲軸鍛件質量并對熱處理工藝進行優化后,后續批量處理了15支曲軸,力學性能及金相組織均符合要求,未出現淬火裂紋,力學性能的典型數據見表3。

表3 工藝優化后的曲軸力學性能

6 結束語

1)作為大型鍛件[3],曲軸在熱處理過程中產生淬火裂紋的原因復雜多樣,需結合工藝和制造過程進行綜合分析。本次D-SFCM860鋼曲軸發生淬火裂紋,就是在材料的碳含量偏上限、鍛件上存在尺寸較大的飛邊殘留帶、熱處理時淬火冷卻速度偏快等因素的共同作用下誘發產生的。

2)為解決該D-SFCM860鋼曲軸淬火裂紋質量問題,根據分析結果所采取的控制曲軸鍛件質量、降低淬火溫度和冷卻速度等措施合理有效,保證了后續曲軸的批量穩定生產,同時也為后續同類材質或其他高合金鋼曲軸的熱處理積累了經驗。