合成氣甲烷化固定床反應器中催化劑床層壓降的實驗研究

余銘程

(1.天津大學化工學院,天津 300350;2.大唐國際化工技術研究院有限公司,北京 100060)

合成氣完全甲烷化技術是煤制天然氣特有的技術,按照反應器類型,合成氣甲烷化工藝可以分為絕熱固定床、等溫固定床、流化床和漿態床等工藝,其中絕熱固定床甲烷化工藝成熟并廣泛應用于煤制天然氣項目[1]。催化劑床層壓降是設計絕熱固定床甲烷化工藝的重要參數,影響著循環壓縮機的選型和下游工段(如天然氣干燥、壓縮、管輸工段等)的能耗。高振等[2]選用Ergun方程,利用Aspen Plus軟件搭建了壓降模型,對絕熱固定床甲烷化反應器壓降進行壓降計算,從模擬計算角度探討了單塔壓降與物料參數、催化劑參數、反應器參數等的內在關聯性規律。金志恒等[3]在實際計算反應器床層壓降過程中發現,可選用的公式及參考書籍較多,但是不同計算方法所得結果并不一致,這給工程設計人員帶來一定的困擾,建議采用原型(相同的流體參數、顆粒的表明物性、尺寸和形狀等)實體進行測試,取得數據后自行擬合計算公式。陳耀壯等[4]用氮氣代替實際物料通過實驗模擬工業裝置上氣體流經催化劑床層的壓力降,得到壓降與物流雷諾數(流速、密度、黏度和催化劑裝填高度)的關系。王建偉等[5]用空氣代替實際物料通過實驗測量了4種不同粒徑活性炭的阻力特征,但活性炭床層未固定,在氣體從床層下部進入時可能導致催化劑床層松動使阻力減小,對于固定床反應器壓降測定時需避免該現象的出現。

Ergun方程為最廣泛使用的計算氣體流經催化劑床層流動阻力的公式,但其計算值往往高于實際運行值[6-7]。本文研究的目的是在實驗裝置上研究真實工業氣體流經催化劑床層的壓力降特性,通過對某些不確定關鍵參數的修正,讓利用Ergun方程計算的床層壓降值與實驗結果和工業實際運行值相契合,同時探索不同影響因素對床層壓降的影響趨勢。

1 實驗部分

1.1 實驗原料

新鮮催化劑:圓柱型甲烷化催化劑,φ3.4 mm×3.5 mm,測試空隙率為42.54%。

破碎催化劑:對新鮮圓柱型催化劑進行破碎處理,并篩分成不同粒徑的催化劑,(10~20)目,粒徑(2.0~0.85) mm,測試空隙率為44.73%;(20~40)目,粒徑(0.85~0.425) mm,測試空隙率為46.05%;(40~60)目,粒徑(0.425~0.250) mm,測試空隙率為48.24%。

原料氣:模擬甲烷化反應器入口合成氣,體積組成為:H2(34.32%),CO(7.44%),CO2(2.94%),CH4(42.34%),H2O(12.96%)。

1.2 實驗裝置及步驟

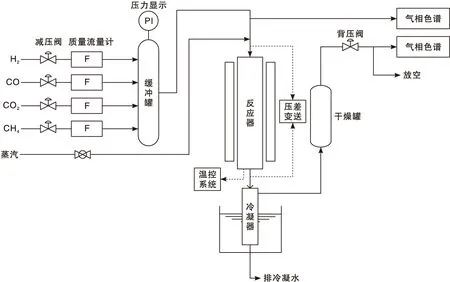

實驗在高壓固定床單管反應器上進行,反應器進出口設置差壓變送系統監測床層壓降,裝置流程如圖1所示。

圖1 實驗裝置流程示意圖Figure 1 Flow diagram of experimental device

將催化劑裝填在直徑38 mm、長度800 mm的反應器中部,催化劑床層的上下兩端裝填100 mm的φ3瓷球以固定催化劑床層。當溫度、反應壓力滿足要求后,引入原料氣。四路原料氣(CO、H2、CO2、CH4)分別減壓后,由氣體質量流量計控制進入混合罐充分混合后與蒸汽混合進入催化劑床層,發生甲烷化反應;反應后的氣體先通過循環水冷凝、硅膠干燥,再經背壓閥和浮子流量計后放空或氣相色譜在線定量分析。裝置配有精密控制系統以對系統的溫度、壓力進行控制監測。利用該裝置,控制實驗條件,在反應壓力3.0 MPa和反應溫度620 ℃條件下,依次考察催化劑床層高度、氣體流速、催化劑粒徑等因素對催化劑床層壓降的影響。

2 結果與討論

2.1 空白實驗

對于固定床甲烷化反應器,催化劑床層一般裝填不同規格的瓷球用于支撐催化劑和再次分布原料氣。在實際工業運行過程中,瓷球一般較少出現破碎粉化,因此瓷球對反應器床層壓降的影響相對恒定。為研究催化劑參數和物料參數對催化劑床層壓降的影響,在研究反應器床層壓降影響因素之前,開始僅裝填相同瓷球的空白實驗以扣除瓷球的影響。在反應器中裝填200 mm的φ3 mm瓷球,瓷球床層溫度通過反應器溫控系統提升至620 ℃,改變原料氣的流速,測試反應器床層壓降的變化。在催化劑床層壓降測試實驗中,將反應器總壓降扣除空白實驗結果得到催化劑床層壓降的變化。

2.2 壓降計算公式修正與計算結果分析

反應器裝填0.162 m新鮮催化劑,測試得到某工業裝置甲烷化反應器運行氣體流速0.701 m·s-1條件下的催化劑床層壓降,結果為4.732 kPa;而采用工程設計最廣泛使用的計算公式Ergun方程(表1)計算催化劑床層壓降為5.638 kPa[3,6],實驗測試結果與Ergun公式計算結果存在較大差距,需對Ergun公式進行個別關鍵參數修正,以符合實驗結果。

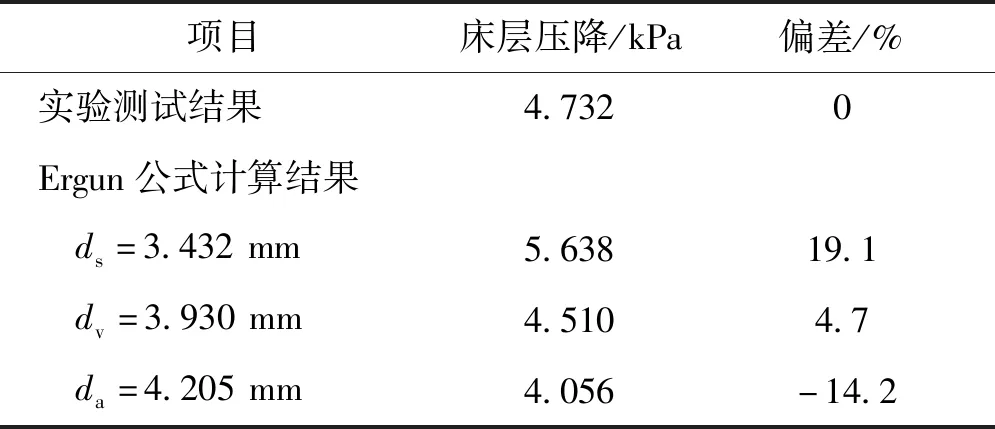

對于非球形顆粒催化劑有三種當量直徑(dp):體積當量直徑(dv)、表面積當量直徑(da)、比表面積當量直徑(ds)。分別以3種當量直徑采用Ergun方程計算得到催化劑床層壓降,與實驗測試結果對比如表1所示。

表1 計算結果與實驗測試結果對比Table 1 Comparison of calculation results and experimental test

由表1可以看出,采用Ergun方程并用體積當量直徑(dv)修正比表面積當量直徑(da)時,計算結果與實驗測試結果非常接近,偏差小于5%。

將某已投產煤制天然氣項目甲烷化反應器運行工藝參數、催化劑參數和反應器參數帶入用dv修正ds后的Ergun方程,得到滿負荷條件下反應器床層壓降為34.613 kPa(表2),與實際運行壓降(33~36) kPa基本一致。

表2 修正計算結果與工業運行值對比Table 2 Comparison of modified calculation results and industrial operation results

由表2還可以看出,采用Ergun方程計算床層壓降時,需要用體積當量直徑dv修正比表面積當量直徑ds,則其計算結果與實驗測試和工業實際運行結果基本吻合,可用于實際工程中固定床絕熱甲烷化反應器床層壓降的計算,同時可利用本實驗裝置研究不同因素對床層壓降的影響,為反應器工業設計或生產運行提供參考。

2.3 催化劑床層影響因素

2.3.1 催化劑床層高度

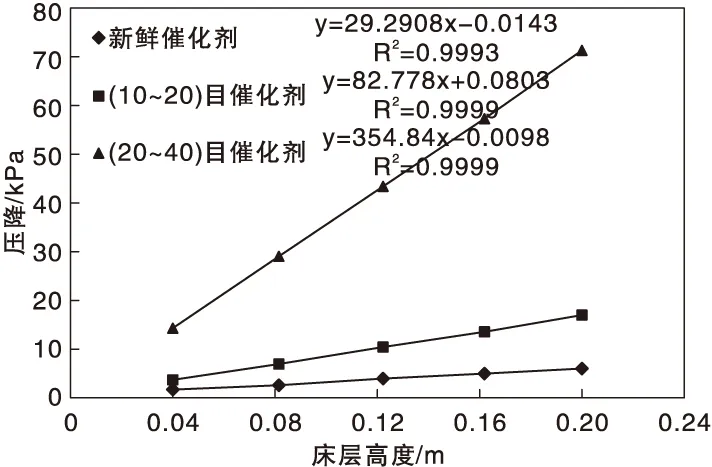

在反應器中分別裝填不同高度的催化劑,測試在工業運行氣體流速0.701 m·s-1條件下改變催化劑床層高度時催化劑床層壓降的變化,結果如圖2所示。

圖2 不同床層高度下催化劑床層壓降Figure 2 Pressure drop of catalyst bed under different bed heights

由圖2可知,在其他條件不變的情況下,隨著催化劑床層高度的增加,催化劑床層壓降呈現增加趨勢。將氣體流速和床層壓降進行數據擬合,得知催化劑床層壓降與催化劑床層高度成正比關系,具有較高的線性擬合度(大于99.9%)。流體具有粘性,流動時的內摩擦是流動阻力產生的根源,流動阻力與流動通道的長度成正比關系。在氣固相催化反應中,催化劑大多采用亂堆裝填,氣體通過催化劑床層的通道是隨意的彎曲通道,氣體流通通道與催化劑高度成正比關系,因此催化劑床層壓降與催化劑床層高度成正比關系。由于甲烷化反應為快速反應,在工業裝置運行初期,絕熱固定床反應器中反應平衡點(熱點)的位置通常位于催化劑床層上部,為保證催化劑使用壽命,通常會裝填過量催化劑,但若催化劑裝填過多,則會增大反應器壓降。因此,為降低催化劑成本和反應器壓降,需要在保證催化劑使用壽命的前提下盡量少裝填催化劑。

2.3.2 氣體流速

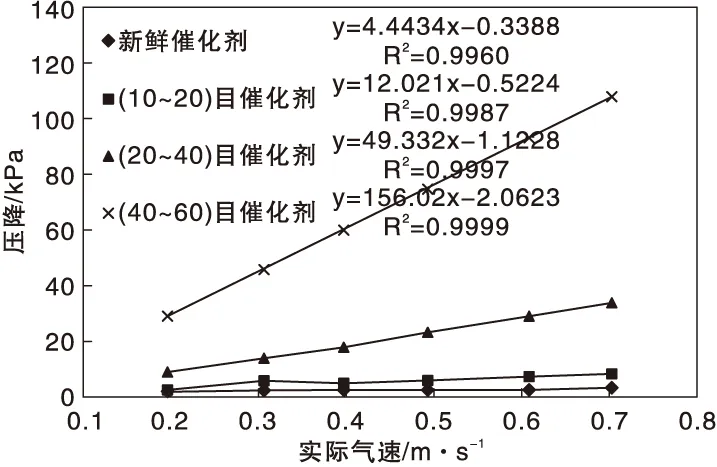

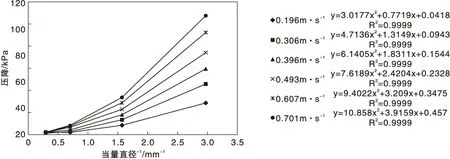

將81 mm高的催化劑裝填在反應器中(下同),測試不同氣體流速下催化劑床層壓降的變化,結果見見圖3。由圖3可知,在其他條件不變的情況下,隨著氣體流速的增加,催化劑床層壓降呈現增加趨勢。將氣體流速和床層壓降進行數據擬合,得知催化劑床層壓降與氣體流速成正比關系,具有較高的線性擬合度(大于99.9%)。在工程設計過程中,當催化劑反應空速確定后,催化劑的裝填體積也隨之確定,則流經催化劑床層的氣體流速隨著催化劑床層高徑比降低而降低,因此在設計甲烷化反應器時,可以通過適當降低催化劑床層高徑比降低催化劑床層壓降。

圖3 不同氣體流速下催化劑床層壓降Figure 3 Pressure drop of catalyst bed under different gas velocity

2.3.3 催化劑粒徑

為研究不同催化劑粒徑對催化劑床層壓降的影響,將破碎后的催化劑采用標準篩過篩得到不同直徑的催化劑。為簡化研究,用催化劑粒度中值作為該目數段催化劑顆粒的當量直徑(dv),則催化劑顆粒的當量直徑分別為:新鮮催化劑dv=3.493 mm,(10~20)目催化劑dv=1.425 mm,(20~40)目催化劑dv=0.637 mm;(40~60)目催化劑dv=0.337 mm。在相同氣體流速條件下,不同催化劑粒徑變化對催化劑床層壓降的影響如圖4所示。

圖4 不同催化劑粒徑下催化劑床層壓降Figure 4 Pressure drop of catalyst bed under different particle size

從圖4可知,在相同氣體流速下,隨著催化劑粒徑減小,催化劑床層壓降呈大幅增加趨勢。將催化劑當量直徑(dv)取倒數后和床層壓降進行數據擬合,得知催化劑床層壓降與催化劑當量直徑的倒數成規律性變化,具有較高的二項式擬合度(大于99.9%),可認為催化劑床層壓降與催化劑當量直徑的平方呈成反比關系。因此,在進行床層壓降設計時,需考慮催化劑粉化等極端情況,給予一定的設計余量。同時在工業裝置實際運行過程中應當減少頻繁開停車次數、升溫降溫或升壓降壓速率過快、工藝氣出現液態水等可能導致催化劑粉化的操作,以防止因催化劑粉化導致催化劑床層壓降過高而被迫減產或停車處理。

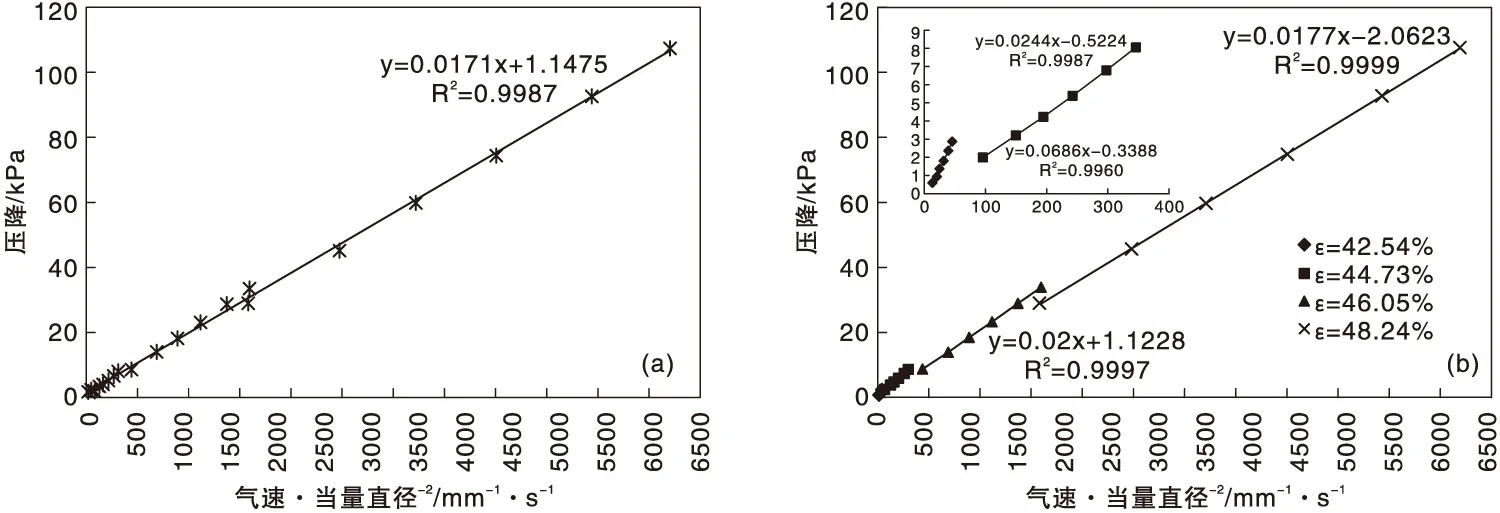

2.3.4 空隙率

為分析研究空隙率對催化劑床層壓降的影響規律,需要將所有不同粒徑的催化劑上壓降測試數據組合成一組數據進行處理。前面實驗研究結果表明,催化劑床層壓降與氣體流速成正比、與催化劑當量直徑平方成反比。如果將氣體流速與催化劑當量直徑平方的商作為變量,研究催化劑床層壓降的變化,結果如圖5所示。從圖5(a)可知,雖然催化劑粒徑改變的同時,催化劑空隙率也發生改變,但由于催化劑空隙率改變幅度較小,因此催化劑床層壓降與氣體流速與催化劑當量直徑平方的商呈現較好的線性關系(線性擬合度大于99.5%)。從圖5(b)可知,由于催化劑空隙率不同,催化劑床層壓降的擬合趨勢線被明顯分割成四段,在每一段趨勢線中,催化劑床層壓降與氣體流速和催化劑當量直徑平方的商呈現較好的線性關系(線性擬合度大于99.5%),與單因素考察結果一致,但每一段擬合趨勢線的直線斜率存在差異,當空隙率越大時直線斜率越小。因此,催化劑床層壓降與催化劑的空隙率呈負相關關系,空隙率越小床層壓降越大。催化劑顆粒異型化將有效降低催化劑堆積密度,從而提高催化劑床層孔隙率,可以在工程設計中,通過裝填異型催化劑以有效降低反應器壓降。

圖5 不同氣體流速·當量直徑-2下催化劑床層壓降Figure 5 Pressure drop of catalyst bed under different gas velocity×square of equivalent diameter

3 結 論

(1) 通過實驗研究得到采用Ergun方程計算催化劑床層壓降時需要用體積當量直徑dv和修正比表面積當量直徑ds,則其計算結果與實驗測試和工業實際運行結果基本吻合,可用于工程設計時固定床絕熱甲烷化反應器壓降的計算。

(2) 對不同催化劑床層壓降影響因素進行單因素實驗研究,初步探索了不同因素對催化劑床層壓降的影響規律,并提出工程設計或工業運行中降低反應器壓降的建議。