澳凼第四條跨海大橋工程中超大直徑入巖樁施工工藝關鍵技術分析探討

沈朝旭

摘? 要:鉆孔樁技術在跨海工程建設中的應用不僅降低施工的時間成本、人員成本、工程量以及相關物料的成本同時也為跨海工程質量提供優(yōu)質保障。國內首次采用超大直徑護筒入巖施工工藝并利用可視化系統的旋挖鉆機配合施工,解決了全回轉下護筒至中風化巖面的難題,確保工程建設項目的順利進行,同時也為今后類似工程提供相關參考資料。

關鍵詞:跨海工程? 全套管全回轉? 質量控制? 關鍵點? 施工? 工藝

中圖分類號:U445? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? 文章編號:1674-098X(2020)10(b)-0018-06

Abstract: The application of bored pile technology in the construction of cross-sea projects not only reduces construction time cost, personnel cost, engineering quantity and cost of related materials, but also provides high-quality guarantee for the quality of cross-sea projects. For the first time in China, the super-large-diameter protective tube into the rock construction technology and the use of the visualization system of the rotary drilling rig to cooperate with the construction have solved the problem of the full-rotation lower protective tube to the medium weathered rock surface, ensuring the smooth progress of the construction project, and also? provides relevant reference materials for the future similar project.

Key Words: Cross-sea engineering; Full-pipe full-turn; Quality control; Key points; Construction; Technology

1? 工程概況

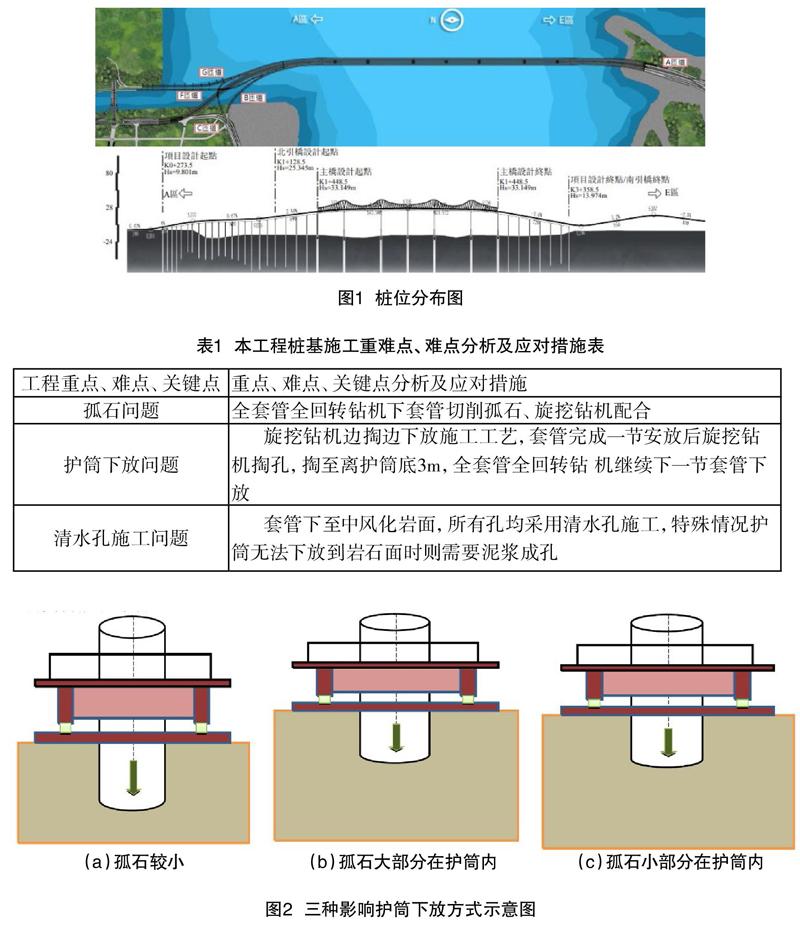

澳水第四條跨海大橋起自澳門新城區(qū)填海A區(qū)東側,與港珠澳大橋口岸人工島連接,跨越外港航道、往內港航道,在澳門新城區(qū)填海E區(qū)登陸。主線全長約3. 085km,其中跨海段長約2.86km,設置2個通航孔。如圖1所示。主橋為2聯下承式連續(xù)鋼桁梁橋,橋跨布置為(202.5m+280.0m+202.5m),全長1370m。主橋采用鉆孔樁承臺基礎,單箱雙室墩身,鋼桁+鋼箱+挑臂形式鋼梁。主墩基礎鉆孔樁直徑2.8m,12根,樁長60~98m,樁距6m,承臺尺寸23m×17m×6m;邊墩直徑2.8m,9根,樁長57.5~84.5m,樁距6m,承臺尺寸為17m×17m×4.5m。本項目有4個主墩分別為Z1、Z2、Z3、Z4,每個主墩12根鉆孔樁,有3個過渡墩分別為 G1、G2、G3,每個過渡墩9根鉆孔樁,鉆孔樁樁徑皆為 Φ2800,嵌巖段Φ2600,總計75根。

2? 工程重難點、關鍵點分析

根據以往在類似項目中的施工經驗以及在施工過程中遇到的問題,會同各方面技術專家對本工程樁基施工進行研究和分析,確定本工程樁基施工的重點、難點、關鍵點見表1所示。

2.1 孤石問題采取的措施

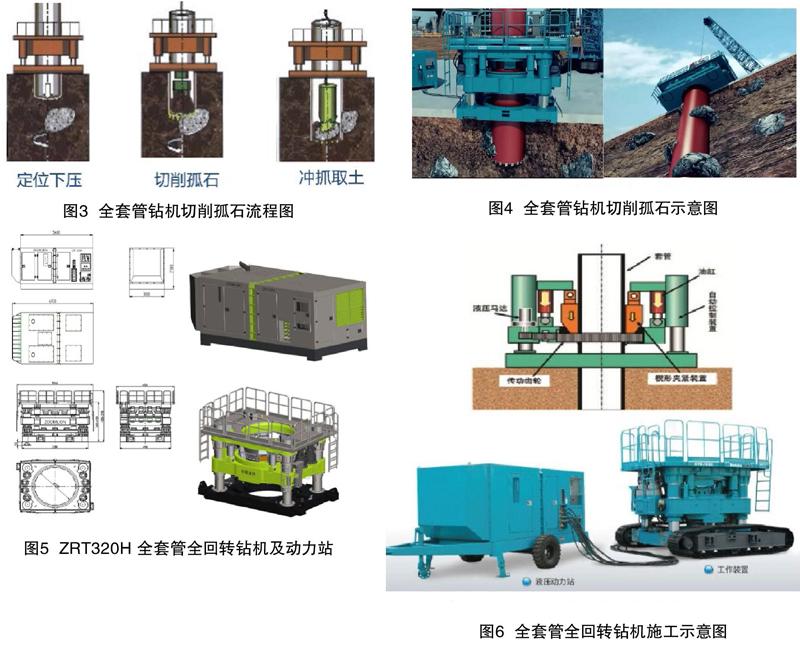

孤石在本工程樁中較為普遍,多分布在強風化中,根據揭露的孤石層顯示,孤石是護筒下放的一個難點。孤石一般如圖2三種方式會影響護筒的下放問題,若孤石層相對穩(wěn)定的,全套管鉆機直接切削下放鋼護筒不受影響,若孤石不穩(wěn)定,易隨著套管轉動而移動,圖2(c)不存在這種問題,圖2(a)和圖2(b)出現這種問題時,針對圖2(a)旋挖鉆機使用漏斗狀鉆頭取土,讓孤石滑落后掏出,針對圖2(b)旋挖鉆機配合壓住孤石,全套管鉆機切削,孤石破碎后取出,若現場護筒較高不具備旋挖鉆機掏孔時,則直接采取沖錘破碎孤石后繼續(xù)下放鋼護筒。動力部分采用ZRT320H全套管全回轉鉆機及動力站如圖3、圖4、圖5所示。

2.2 護筒下放問題

因該地區(qū)覆蓋層厚度厚,中風化起始面深,鋼護筒壁厚相對較薄,故護筒下放難度較大,全套管鉆機可以很好的解決這一難題。全套管全回轉鉆機屬于貝諾特工法鉆機的一種。貝諾特工法的實質是沖抓斗跟套管鉆進,具體施工原理為:利用全套管全回轉鉆機的回轉,使鋼套管與土層間的摩阻力大大減小,邊加轉邊壓入,同時利用沖抓斗、沖擊錘挖掘取土或旋挖取土,直至套管下到樁端持力層為止。如圖6所示本工程為加快取土的速度,故計劃采用旋挖鉆機取土,對吊車的依賴性較小。

3? 鉆孔樁施工方案

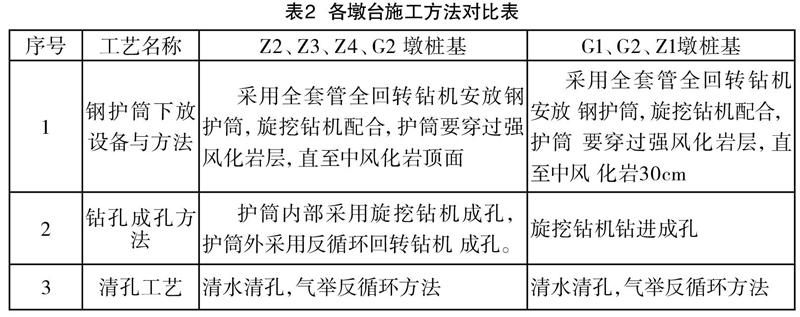

3.1? 各墩臺施工方法對比

如表2所示。

3.2 鋼護筒下放工藝選擇

采用大型全套管全回轉的施工工藝并利用可視化系統的旋挖鉆機配合施工。鋼護筒下放一般有以下幾種方法:打樁船法、振動錘法、液壓沖擊錘法、搓管機 法、全套管全回轉鉆機法,結合本工程的實際情況,部分墩臺下放鋼護筒長度長且有多層孤石層分布,綜合考慮全套管全回轉鉆機法沉放護筒最為安全、高效,保證護筒能夠沉放至指定位置;振動錘及液壓沖擊錘法到后期無法保證護筒能夠較為高效的沉放至指定位置,全套管全回轉鉆機相對搓管機動力更足,極大的保證了套管的沉放。根據以往施工經驗,本工程適用反循環(huán)全回轉鉆機及旋挖鉆機成孔,旋挖鉆機相對反循環(huán)回轉鉆機更加敏捷,場地占地小,靈活且成孔速度快;但旋挖鉆機有其自身的缺陷,成孔孔深相對反循環(huán)回轉鉆機短,故針對Z2、Z3、Z4、G2四個墩臺,計劃配備4臺反循環(huán)回轉鉆機接力終孔,旋挖鉆機配合全套管全回轉鉆機沉放鋼護筒;針對 G1、G2、Z1三個墩臺,孔深淺,計劃直接配備旋挖鉆機成孔,提高成孔效率。

3.3 清孔工藝

因本工程地處海域環(huán)保要求嚴格,且護筒下放至中風化起始面,計劃采用清水孔施工法,不使用泥漿,解決了泥漿排放問題,更加環(huán)保;清孔選擇氣舉反循環(huán)法清孔,終孔驗收后,下放導管、風管,連接空壓機,將底部的鉆渣通過導管排出,鉆渣通過篩網濾除,孔內水回流至孔內。清孔結束后安放鋼筋籠,鋼筋籠安裝完成后重新測量孔底沉渣,進行二次清孔,二次清孔同樣采用氣舉反循環(huán)法,清孔結束半小時內開始 混凝土的灌注作業(yè)。

3.4 護筒安放

3.4.1 護筒加工

Z2,Z3,Z4,G2墩各鉆孔樁鋼護筒采用螺旋管,壁厚22mm (建議采用26mm),建議采用Q345B的鋼材,護筒最底部1m加厚為50mm,其余為22mm,鋼護筒底部布合金刀頭,鋼護筒內每隔3m設置一個15cm寬的肋板,板厚22 mm。施工完成鋼護筒不拔出,為永久鋼套管。G1、G2、Z1墩各鉆孔樁鋼護筒采用螺旋管,壁厚26mm,建議采用Q345B的鋼材,護筒最底部1m加厚為50mm,其余為26mm,鋼護筒底部布合金刀頭,施工完成鋼護筒不拔出,為永久鋼套管。鋼護筒在廠內加工完成后分節(jié)段運輸。根據護筒長度、重量、運輸方便及吊裝施工設備能力,將護筒分節(jié)加工。其中,底節(jié)加工30m,其余節(jié)段12m。

3.4.2 鋼護筒運輸與吊裝

鋼護筒加工完畢后船運至施工現場。由于護筒直徑大,為防止鋼護筒在運輸過程中出現失圓和變形,在鋼護筒的上、下口及中間位置焊接十字(或米字)支撐。為保證鋼護筒起吊時不變形,采用橫吊梁頂端吊兩點、底部吊一點的方法進行吊裝。同時起吊頂部和底部吊點,使鋼護筒離開船體約2.0m,然后提升頂部吊點、底部吊點不動,使鋼護筒由平臥變?yōu)樾钡酰鸬踔?0°后,拆除底部吊點,割除護筒內十字支撐和底部吊耳,直起吊護筒入孔。如圖7所示。

3.4.3 護筒焊接

因本工程焊接護筒工作單一,護筒焊接計劃采用焊接機器人焊接,焊接機器人既能保證焊接速度,又能保證焊接的質量,這樣為整個工程進度節(jié)省了部分時間。如圖8所示。

4? 墩臺鉆孔樁成孔專項施工方案

4.1 Z2、Z3、Z4、G2墩臺鉆孔樁成孔專項施工方案

4.1.1 鉆機就位成孔

鉆機就位前應對鉆機各項準備工作進行檢查,鉆機安裝后的底座和頂端應平穩(wěn),就位核對好中心后,開始鉆孔,接力鉆孔開始前應低壓慢速鉆進,鉆至1. 0m左右后開始正常鉆進。

4.1.2 成孔鉆進

(1)操作人員隨時觀察鉆桿是否垂直,并通過深度計算器控制深度;

(2)當旋挖斗鉆頭順時針旋轉鉆頭時,底板切削板和筒體翻板的后邊對齊,鉆屑進入簡體,裝滿一斗后,鉆頭逆時針旋轉,底板由定位塊定位并封死底部開口之后,提升鉆頭到地面卸土。

(3)開始鉆進時采用低速鉆進,鉆土重量應控制在鉆具重量的20%,以保證孔位不產生偏差。

(4)鉆護筒下3m可采用高速鉆進,鉆進速度與壓力有關,采用鉆頭與鉆桿自動摩擦加壓,150Mpa下,進尺速度為20cm/min; 200Mpa壓力下,進尺速度為30cm/min鉆孔;260Mpa壓力下,進尺速度為50cm/min鉆孔。

(5)通過鉆斗的旋轉、削土、提升、卸土和泥漿支撐護孔壁,反復循環(huán)成孔。

(6)鉆孔作業(yè)采用分班工作連續(xù)進行記錄。

(7)鉆孔過程中還應經常注意地層變化,根據不同地層采用不同的鉆進速度。在地層變化處撈取渣樣,判明后記入鉆孔記錄表中,并對照設計資料繪制地質剖面圖。

(8)成孔過程中及時補水,保證在成孔過程中泥漿面始終高于地表水面1.5m以上,保證孔內水壓力與孔外水壓力相對平衡,避免塌孔事故的發(fā)生。

4.2 中風化起始面的判定

嵌巖起始面的確定由現場施工人員提供巖渣樣,由項目部技術人員初審后,提交甲方并會同監(jiān)理進行確定。鉆機鉆頭進入中風化巖層的根據是:

(1)地質勘探報告描述的中風化巖層標高處;

(2)鉆機鉆進速度明顯減弱(以記錄為準);

(3)正循環(huán)排渣中收集或泥漿懸浮攜帶上來的鉆渣物明顯變化(建議任意抓一把中含有70%以上中風化巖渣)。

在鉆頭入巖初期應堅持每隔10cm取一袋渣樣(每袋渣樣量約有5cm×5cm×5cm,保持8袋以上,必要時保持10袋以上),即80~100cm深度的巖渣樣。起始面確認后的鉆進施工中,仍應每隔30~50cm提取并保留渣樣至終孔。

4.3 終孔判定

滿足兩者其中一個條件即可達到終孔條件,假如出現第一種情況,中風化起始面的判定通過旋挖鉆機取出的巖樣比對地質勘探報告中描述的相同標高處巖樣性狀、旋挖鉆機鉆進速度和巖樣占有比例(入巖以70%為宜,終孔以100%為宜)進行巖面判定。在鉆頭入巖初期堅持每隔10cm取一袋渣樣,起始面確認后每隔30~50cm提取并保留渣樣至終孔。