硬質合金微鉆表面異物拋光加工分析

陳萍

【摘?要】為了快速高效去除硬質合金表面毛刺、油污、粘結物等異物,提高微鉆表面質量。研究普通游離磨料拋光和磁流變拋光兩種拋光方式對拋光效果的影響。實驗結果表明,兩種拋光加工都能夠快速的去除微鉆表面毛刺、油污和粘結物,提高微鉆表面質量和潔凈度。并且拋光加工2min即可達到較好的拋光效果。

【關鍵詞】硬質合金微鉆;表面異物;拋光加工

前言

微鉆,一般指直徑小于1mm的鉆頭[1],廣泛運用于印刷電路板、金屬精密加工等領域的微小孔加工。如今電子信息技術飛速發展,微鉆使用量越來越大,其重要性也越來越明顯,從而促使微鉆朝著直徑更小(小于0.1mm)、長徑比更大、耐磨性和排屑性更好等方面發展[2,3]。微鉆的制造材料主要包括高性能高速鋼、聚晶金剛石(PCD)、硬質合金以及單點金剛石等[4],但考慮到微鉆需求巨大以及成本限制,目前制造微鉆的主要材料是細晶或超細晶的硬質合金,其具有良好的強度、硬度、斷裂韌性、導熱性、耐磨性、可加工性和抗化學侵蝕等性能。

精密磨削加工效率高、成本低,適合硬質合金微鉆大批量生產。近年來,為了加工出直徑更小、長徑比更大的微鉆,學者對微鉆磨削加工方法做了許多研究,例如:通過多軸數控機床磨削、在線電解磨削、受控傾斜磨削、激光開槽、納米流體磨削等方法實現微鉆的成型加工,但是微鉆磨削屬于微細加工,材料易發生塑性變形而在刃口邊緣產生毛刺,影響微鉆的后續涂層和使用,極其影響微鉆表面質量。并且隨著由于電子信息技術的發展,具有不同物理和化學性質的新型印制電路板的大量出現,微鉆的耐磨性受到巨大挑戰。為了提高微鉆的耐磨性以及降低鉆孔成本,許多微鉆會在表面涂覆金剛石等涂層。但是涂層過程中,如果微鉆表面存有毛刺、油污、粘結異物時,涂層材料會附著在這些毛刺、油污、粘結異物上,導致微鉆在使用時涂層材料快速脫落,最終導致刃口處磨損過快,嚴重降低了微鉆使用壽命,故微鉆在涂層前都需要增加去毛刺、油污、粘結物的工序。同時,由于微鉆尺寸較小、精度要求高,表面毛刺、油污、粘結異物會使得微鉆在尺寸測量時造成誤差,影響微鉆精度。因此亟需一種快速去除微鉆表面的毛刺、油污、粘結異物等其它污染物的加工方法。

1.拋光加工原理及實驗設計

1.1拋光加工原理及設備

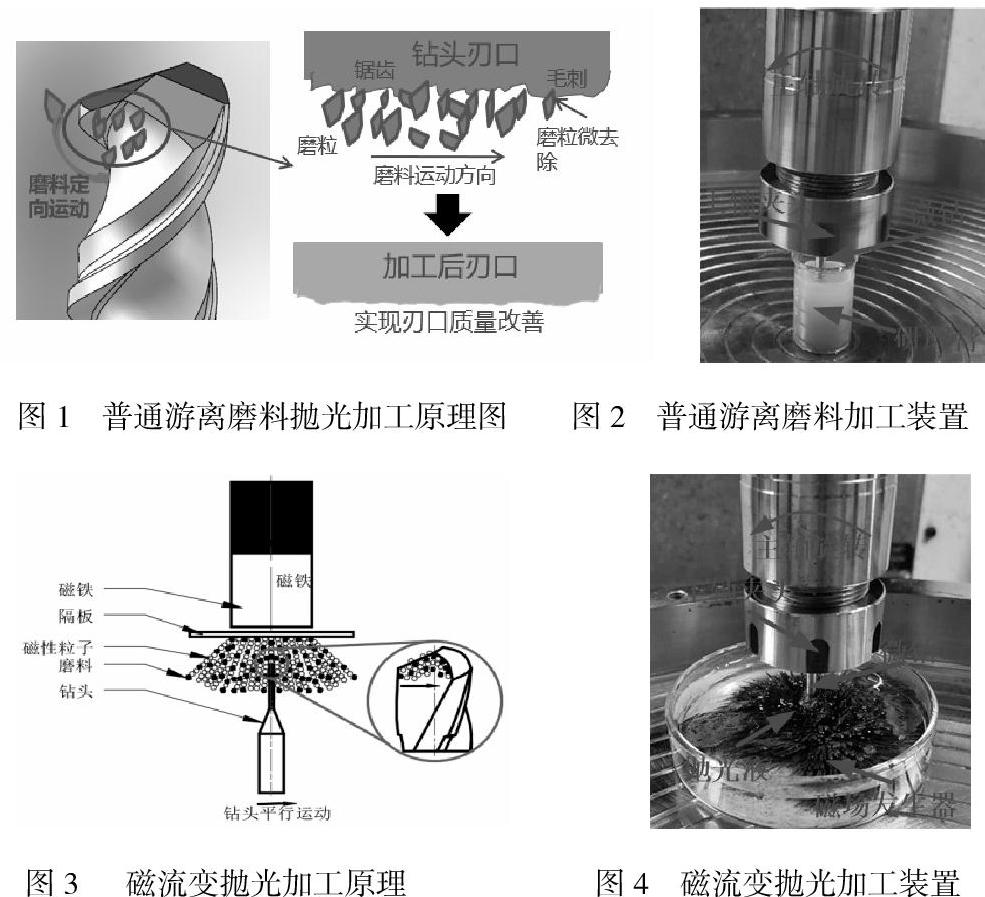

根據硬質合金微鉆其直徑小、僅可承受極小載荷、外形復雜(表面具有螺旋形溝槽)等結構特性和表面毛刺、油污、粘結物分布不均、結合強度低等特性,難以通過接觸式方法將微鉆表面異物去除。因此本文設計了普通游離磨料拋光和磁流變拋光兩種方式,普通游離磨料拋光加工原理如圖1所示,通過磨料在鉆頭刃口處滑擦,將表面材料微小去除,分離出表面異物。通過觀察毛刺形貌,可以發現該類毛刺尺寸相對較小,其位于刃口外形突變處并且同基體材料結合強度較低,可以選擇使用研磨膏拋光的方法將其去除。實驗拋光加工裝置如圖2所示,主軸旋轉帶動微鉆做旋轉運動,并且通過主軸的上下運動將微鉆伸入研磨膏中,從而使得微鉆表面拋光,快速的將微鉆表面的毛刺、油污、粘結物高效去除。磁流變拋光加工原理如圖3所示,利用磁流變效應對工件進行加工,可實現近零亞表面損傷和納米級精度拋光。實驗拋光加工裝置如圖4所示。

1.2拋光工件及表面形貌

實驗選用的硬質合金微鉆直徑為0.2mm,其拋光前表面形貌較粗糙。微小鉆頭通過砂輪加工成型后,在主切削刃口、側刃會形成一定的磨削毛刺,同時在微鉆槽內也會存在一些油污、粘結物、磨屑等其他污染物的粘結。

1.3實驗設計

拋光實驗設計共有10根樣品,其型號為直徑0.2mm,槽長4.0mm。5根樣品用于普通游離磨料拋光,轉速分別為100rpm、200rpm、300rpm、100rpm、100rpm,對應的拋光時間為5min、5min、5min、10min、2min。4根樣品用于磁流變拋光加工,實驗條件為裝夾摔斷、鋼柄還在;轉速100rpm,拋光時間5min;轉速100rpm,拋光時間10min;裝夾摔斷、鋼柄不在。還有一根樣品是對比樣品,無拋光。

2.實驗結果與討論

通過對微鉆進行拋光,其整體外形貌如圖6所示,可以看到,微鉆整體表面潔凈度較高,其表面毛刺、油污、粘結物都被去除,有較好的拋光效果。

對比不同拋光加工方式下各個部位的外形形貌,其如圖7-11所示。從圖中可以看出:分別經過這兩種拋光后的微鉆其槽內粘結物和側刃所存在小的“點狀”毛刺都被去除,表面更為潔凈(圖7);槽內油污被去除(圖8);表面粘結、油污和毛刺也被去除(圖9);對于鉆尖,拋光后其主刃口毛刺被去除,刃口更加完整(圖10),拋光后對反磨鉆尖圖像識別有較大幫助。對于鋼柄,由于鋼柄會被磁化,在磁流變拋光過程中,其鋼柄磁化會導致鐵粉粘結(圖11),一定程度上會影響后期清洗。在檢測過程中,由于圖像顯示不一樣,導致某些圖片可能會出現虛影(圖9),并非毛刺未被去除。

3.結論

(1)通過兩種拋光實現結果顯示,兩種拋光加工都能夠快速的去除微鉆表面毛刺、油污和粘結物,提高微鉆表面質量和潔凈度。

(2)目前實驗顯示,拋光加工2min即可達到較好的拋光效果。對于拋光加工對微鉆壽命的影響還需進一步做鉆孔實驗分析。

參考文獻:

[1]Zheng L J,Wang C Y,Song Y X,et al. A Review on Drilling Printed Circuit Boards[J]. Advanced Materials Research,2011,188:441-449.

[2]劉志兵,王西彬. 微細切削刀具及其相關技術研究進展[J]. 中國機械工程,2010,21(14):1758-1763.

[3]Zhang S,Liang Z,Wang X,et al. Grinding process of helical micro-drill using a six-axis CNC grinding machine and its fundamental drilling performance[J]. The International Journal of Advanced Manufacturing Technology,2016,86(9-12):2823-2835.

[4]鄭小虎. 微細鉆削銑削關鍵技術及應用基礎研究[D]. 上海交通大學機械制造及其自動化,2013.

(作者單位:陸軍步兵學院工程技術與應用系)