熱擠壓用2系鋁合金鋁棒毛坯的重力鑄造工藝研究

王海濤,任榮,馮業文,孟現長

1.濱州渤海活塞有限公司 山東濱州 256600

2.東北大學冶金學院 遼寧沈陽 110819

1 序言

2系鋁合金是以Al-Cu系為基礎,然后再加入Mg、Mn等元素合成,硬度比較高,其中Cu含量最高,在3%~5%,強度和硬度也都較高,機械加工性能優異,應用較廣泛,是硬鋁中用量最大的合金。2系鋁合金是一種可熱處理強化加工的變形鋁合金,熱處理后強化效果更明顯。借助材料的塑性成形性能,根據生產要求在一定的溫度下對金屬進行擠壓使其成為所需形狀。2A12鋁合金屬于Al-Cu-Mg系,其生產難度和擠壓難度較大,是變形鋁合金中最難擠壓的一個系列[1-2]。

2系鋁合金熱擠壓所用的鋁棒可用砂型鑄造、垂直直冷鑄造等工藝,但是砂型鑄造出的鑄件尺寸精度不高且每個鑄型只能澆注一次,生產效率太低;垂直直冷鑄棒鑄造成本較高、不易操作。而重力鑄造較其他鑄造方式有著很大的優勢,液體金屬耗量少,可大大節省成本且鑄造出的鋁棒尺寸精度高,表面較光潔,不易損壞[3]。

金屬型重力鑄造是將金屬液傾注進鑄型模具中,在金屬液自身重力作用下自下而上緩慢充滿型腔,隨后冷卻、凝固成形得到所需形狀的制品,成本較低且工序簡單。因此,我們制定了合理的生產工藝制度,通過重力鑄造獲取鋁棒毛坯鑄件,探究其是否能夠滿足2系鋁合金熱擠壓所用的棒材性能。

2 試驗材料與方法

2.1 試驗材料

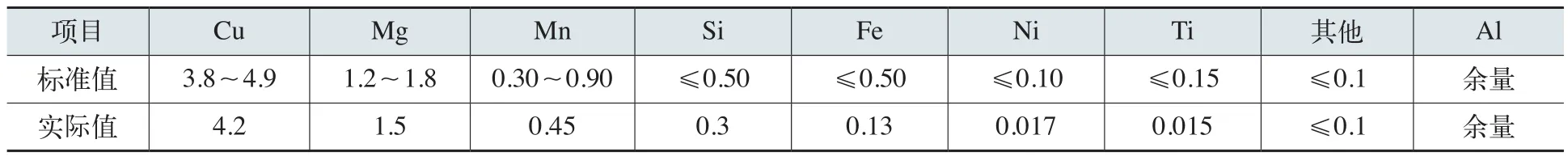

國標GB/P 3190—2008 中2A12鋁合金的化學成分要求和澆注的鋁棒毛坯試驗原材料的化學成分見表1。

2.2 試驗方法

(1)合金熔配 此次試驗的原料主要包括純Al、Mg、Fe、Mn、Si、Zn,以及Al-Cu、Al-Ni、Al-Ti等中間合金,采用上述合金成分精確配置200kg爐料。

各元素根據所占比例稱量準確后,將配料裝入石墨坩堝的電阻爐中,要嚴格控制熔煉的溫度及熔煉時間,不宜過高或過低。將熔煉溫度控制在800~850℃,先將純鋁在坩堝中熔化后,然后依次加入其他純金屬和中間合金。由于鎂元素化學性質較活潑,因此最后加入純鎂。

待合金全部熔化后,靜置一段時間使其降溫,待熔液溫度降到750~780℃、扒渣后靜置10min后加入鎂塊,緩慢攪拌等待5~8min,使其成分均勻,然后取樣快速分析并調整成分,待成分合格后,開始在轉速為25r/min的除氣機上進行精煉除氣操作,每100kg爐料加入六氯乙烷精煉劑300g,除氣12min,分兩次進行。精煉除氣后靜置、扒渣并取樣測試氫含量,測得氫含量為0.08mL/100gAl,符合要求,待全部化學成分合格后立即進行澆注。

表1 2A12鋁合金的化學成分(質量分數) (%)

(2)模具設計 根據重力鑄造工藝的要求設計模具結構,如圖1所示。

圖1 重力澆注模具

1)本次澆注鋁棒毛坯的模具材料采用的是45鋼,熱處理后的硬度為55~58HRC。

2)為有利于金屬液平穩地進入型腔,減少沖擊,將直澆道設計成蛇形狀。

3)在橫澆道處加有泡沫過濾器,垂直放在橫澆道內,根據過濾器的過濾速度及過濾能力等因素,本次試驗采用的過濾器規格是50PPI,孔徑越小,過濾效果就越好,這種小孔徑的過濾器能更有效地過濾出小尺寸夾雜物。過濾后的金屬液黏度降低、流動性提高。

(3)鋁棒澆注

1)模具澆注前預熱。在澆注前要對鑄型模具進行清理并預熱,未預熱的模具不能進行澆注。若未進行預熱直接澆注,不但會使注入的金屬液冷卻速度過快,流動性降低,從而易造成縮孔、裂紋、氣孔等缺陷,還會使模具引起劇烈的膨脹和收縮,縮短模具的使用壽命[4]。本方案采用的預熱方法是將鑄型模具放在爐上烘烤,之后再將爐中金屬液澆注在鑄型模具表面,將其燙熱,從而提高模具的預熱溫度,模具的預熱溫度為300~350℃。

2)模具預熱后噴刷涂料。噴刷的涂料通常選用氧化鋅、水玻璃、石墨粉等各種耐火材料,噴涂時要平穩地控制噴槍,將金屬型涂料噴涂至模具內表面的各個地方。金屬型涂料可以改善鑄件的表面質量,增加金屬液的流動性,還容易使鑄件從模具中取出。

3)控制澆注溫度和澆注速度。澆注時的澆注速度應先慢后快再慢。為避免金屬液流動過長造成氧化,應盡量使包嘴靠近澆道口,澆注時需兩人連續不斷地進行澆注,不可斷流,保持穩定的澆注速度,盡量使金屬液平穩地沿澆道口進入型腔,緩慢地自下而上填滿型腔,平穩充型有利于排氣和撇渣。控制澆注溫度為750~780℃,澆注速度為25~30mm/min。

4)控制開模時間。因為考慮到鑄型模具中鑄件的質量,應使模具在鑄造生產過程中保持溫度的穩定,當澆注完并開模取出鑄件后,如果靠自然冷卻將模具冷卻至規定溫度后再澆注,則需要的時間會較長,因此待澆注完成后,將模具整體放入水中進行冷卻,這樣冷卻凝固速度快且有利于開模,還保持了鋁棒組織的晶粒度。待冷卻后將模具從水中取出,靜置幾分鐘后開模。開模后鑄件不動,先將型芯取出,然后再取出鑄件。

(4)均勻化處理 2A12鋁合金是可熱處理強化變形鋁合金,經固溶處理、自然時效或人工時效后可改善其力學性能,去除內應力,并具有優異的成形性能和機械加工性能[5]。澆注好的鋁棒毛坯進行后續熱處理,本次選用490℃的均勻化處理,保溫12h后出爐空冷,之后開始對其進行熱擠壓操作。

(5)熱擠壓及熱處理 熱擠壓是在熱鍛溫度下對料桶內的金屬坯料施加外力,借助材料塑性好的特點,使其通過擠壓模具的模孔中流出,獲得所需斷面形狀和尺寸的一種加工方法[6]。本次擠壓試驗在300t臥式熱擠壓機上進行,擠壓比為12,擠壓溫度設定為450℃;擠壓前鋁棒進行預備熱處理,預熱溫度為450℃,預熱時間3h;擠壓模具預熱溫度為480℃,保溫2h。之后將最優化熱擠壓試驗下的鋁棒在溫度為55~60℃的水中進行淬火冷卻,隨后進行時效處理,在溫度為160℃下時效8h,取出后空冷,并對擠壓后鋁棒進行力學性能測試及分析。

3 試驗結果與分析

3.1 重力鑄造樣品件

根據生產條件及要求,通過重力鑄造生產了鋁棒毛坯,并進行了均勻化處理和熱擠壓等,加工后樣品如圖2所示。

圖2 重力鑄造鋁棒及加工后效果

3.2 金相組織分析

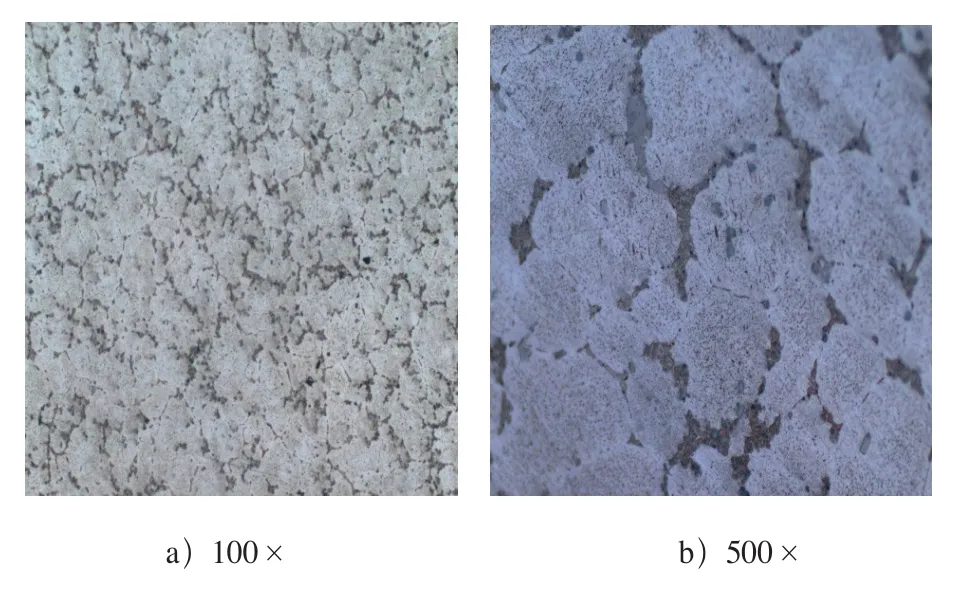

在490℃×12h均勻化處理完成后的鋁棒底部取試塊進行金相分析,圖3所示為鋁棒毛坯均勻化處理后的金相組織,從圖中可以看出經過490℃保溫12h均勻化處理后的鋁棒鑄錠合金的鋁基體組織致密、分布較均勻,共晶網基本消失,且較難溶解的相發生分離,形成亮灰色的長條狀Fe相和暗灰色的不規則含Fe和Si的相,非平衡低熔點的相溶解了很多。枝晶偏析組織基本消除,第二相組織細小并分布均勻,溶解到基體中的強化相增多,達到了強化的目的。

圖3 金相組織

3.3 力學性能分析

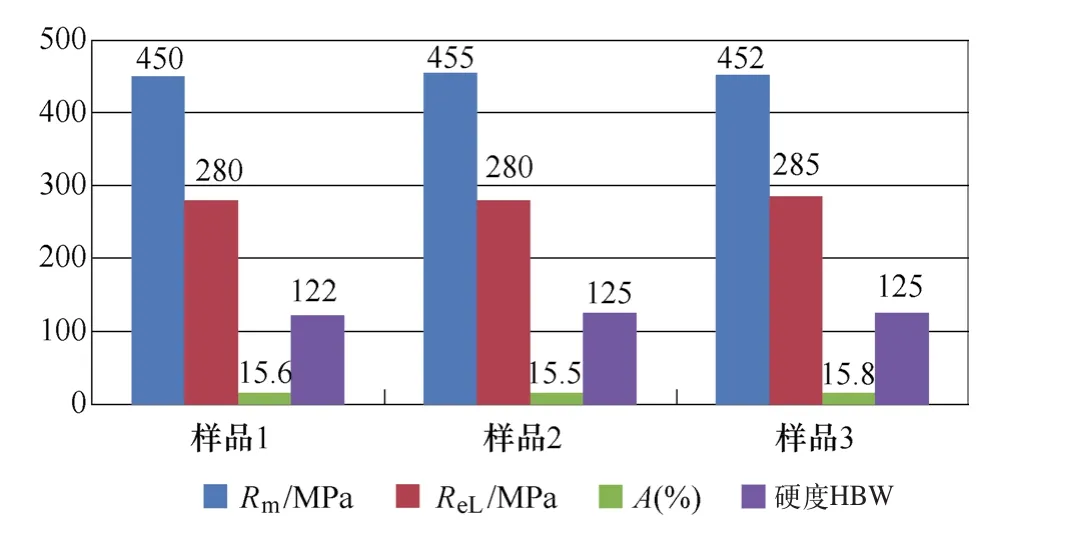

根據國標技術要求,2A12鋁合金抗拉強度≥410MPa、屈服強度≥265MPa、硬度≥100HBW、伸長率≥12%。擠壓并完成熱處理后對其力學性能進行測試,選取三個鋁棒從其中各取一個試樣,依照標準圖樣車削加工成拉伸試棒,隨后進行力學性能測試,所獲得的力學性能數據如圖4所示。從圖4可以看出,熱處理后的樣品強度都有所提高且較穩定,伸長率也稍有提高。其抗拉強度、屈服強度、伸長率和硬度已達到指標,滿足標準要求。

圖4 鋁棒試樣的力學性能

4 結束語

1)通過對模具進行合理的設計并制定工藝參數及配合過濾等措施,用重力鑄造方法獲取了2系鋁合金熱擠壓所用的鋁棒毛坯。

2)熱處理后的鋁棒鑄件具有均勻細小的晶粒組織且表面質量、尺寸均達到設計要求。

3)采用重力鑄造并用熱處理工藝處理的鋁棒力學性能較好,從實際生產的制品來看,達到2系鋁合金熱擠壓所用棒材的材料性能要求,采用重力鑄造具有可行性。