城際車不規則側窗焊接變形控制工藝

李明,王鵬,楊鳳英,金昌海

1.中車青島四方機車車輛股份有限公司 山東青島 266111

2.青島求實職業技術學院 山東青島 266108

隨著城鎮化程度的不斷提升,城市群及周圈人口密度不斷提升,區域化發展成為中國近年來經濟發展的主導理論。城際動車組以其速度高、客運量大、公交化式運營方式以及可與干線鐵路互通等優勢,成為解決區域高密度人群快速轉運和區域快速發展的新型交通工具。

城際車司機室為骨架插接式結構,一、二位側各設一個側窗,外部輪廓為三維曲面結構,形狀不規則。骨架式司機室結構焊接熱輸入量大,焊接變形嚴重,導致司機室側窗尺寸控制成為提高司機室制造精度的難題。

本文通過對城際車司機室及曲面開口式側窗的結構分析,提出了一種控制側窗焊接變形的方法,該方法完全解決了曲面側窗的焊接變形問題,為三維不規則開口結構的焊接變形控制提供了一種有效的借鑒思路[1-2]。

1 城際車側窗組焊工藝流程及存在問題

城際動車組司機室為板梁插接的骨架結構,司機室一、二位側各設一個側窗,側窗由4塊窗板拼裝而成(見圖1),外輪廓為三維曲面不規則結構(見圖2)。司機室骨架組裝完成后,對骨架連接部位采用滿焊連接,然后對骨架外部鋪裝鋁合金外板,外板與外板、外板與骨架采用整體焊接,最后切割側窗處外板形成側窗窗口。

圖1 司機室骨架結構

圖2 側窗三維曲面輪廓

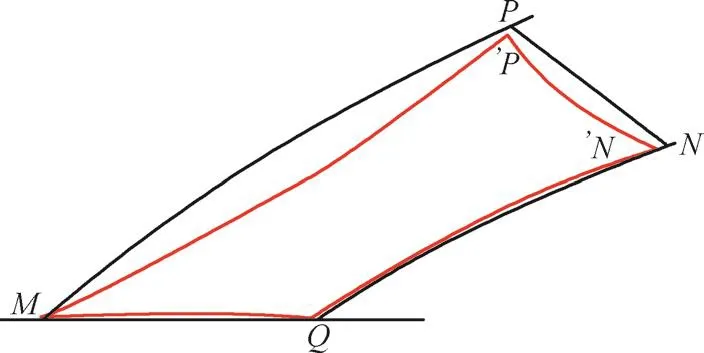

城際車司機室骨架焊接過程熱輸入量大,焊接收縮變形嚴重,導致司機室焊接完成后,側窗輪廓發生較大變形,主要表現為整體尺寸收縮(見圖3,黑線為理論尺寸,紅線為變形后效果)、單塊側窗板側翻(變為喇叭口)等,調修難度大,影響正常生產周期,并產生較大調修成本。

圖3 側窗整體尺寸收縮示意

為了準確掌握城際車側窗變形情況及規律,連續選取8個側窗,每個側窗選取4個位置對側窗整體尺寸變形量進行跟蹤,見表1。

表1 窗口尺寸變形量測量數據 (mm )

從數據跟蹤結果可以看出,8個側窗尺寸全部超差,最大超出允許尺寸4mm。通過進一步跟蹤分析,側窗尺寸超差率達到96%,且變形主要體現在側窗整體尺寸和外部輪廓的變化。

2 城際車側窗焊接變形分析

(1)焊接熱輸入量大,焊接拉應力導致側窗變形 城際車司機室通過板梁插接形成骨架(見圖4),插接位置主要為十字連接形式(見圖5),連接位置包含4道焊縫,均采用滿焊連接,焊接熱輸入量較大,焊接過程產生較大的拉應力,而側窗與骨架拼裝為一個整體,兩者同樣采用焊接連接形式,因此,骨架產生的較大拉應力導致側窗變形嚴重。同時,骨架焊接完成后進行外板鋪裝及焊接,外板分塊較多,不同分塊也采用焊接形式,外板焊接過程熱輸入量也很大,該焊接收縮力也會導致側窗產生較大的收縮變形。

(2)骨架式司機室結構側窗變形趨勢大 司機室骨架為板梁插接結構,板梁與鋁合金材質厚度較小,對十字插接位置4道焊縫進行焊接后,不同板梁存在相互作用的拉應力,受不同位置結構形式的差異及焊接順序等因素的影響,司機室骨架各處位置、各區域受到的拉應力存在較大差異,且不同位置、不同區域的拉應力承受能力也不盡相同,因此骨架式司機室結構變形情況復雜,變形規律難以確定,導致該結構下司機室側窗結構變形趨勢明顯。

圖4 骨架連接形式

圖5 插接位置十字接頭

(3)城際車側窗曲面開口結構增加了變形控制難度 目前形狀規則的開口結構主要通過增加二維方向的工藝支撐以實現開口尺寸及輪廓的有效控制,而城際車側窗為三維不規則結構,曲面較大,現有方式控制效果較差,目前沒有有效的控制策略,導致后期調修量較大。

綜上所述,城際車司機室特殊的骨架結構、較大的焊接熱輸入和焊接應力以及復雜的曲面結構是導致側窗變形的主要原因。

3 城際車側窗焊接變形的控制方案

通過數據跟蹤以及分析發現,側窗變形體現在側窗整體尺寸收縮和外部輪廓變化兩個方面,對此,本文提出了一種城際車側窗變形專用控制方案,從結構設計、控制位置、支撐強度等方面分析,基于Catia軟件設計并制作了一套專用控制裝置。

(1)確定控制裝置支撐位置,防止側窗整體尺寸收縮 為保證側窗板各部位均勻受力,有效抵抗骨架及外板焊接過程的拉應力,通過現狀和數據分析,確定側窗板與其連接的司機室板梁位置為主要受力點和變形位置。因此,控制裝置支撐位置設置在受力點和變形位置,由9種專用支撐裝置組成,通過設置一定的反變形量,有效抵抗焊接過程板梁對側窗窗板施加的應力,解決了側窗整體尺寸收縮及局部受力不均勻問題。

(2)設計控制裝置外部輪廓,實現焊接全過程控制 設置控制裝置外部輪廓與側窗外部輪廓一致,采用Catia軟件截取確定異形支撐裝置外部輪廓,外板貼合異形支撐裝置鋪裝、焊接,解決了原有工藝支撐方式影響側窗外板鋪裝和外板無支撐引起的焊接變形問題,同時保證了側窗外部輪廓度。

(3)確定受力位置控制支撐寬度,解決側窗窗板側翻(喇叭口)問題 通過對側窗呈喇叭口變形的現狀分析發現,支撐位置受力不均勻是導致側窗板側翻的主要原因,因此設置9種專用支撐裝置寬度與支撐位置窗板寬度一致,消除窗板受部分支撐側翻的傾向,解決了側窗板受力不均引起的側翻(喇叭口)問題。

(4)確定支撐材料,保證支撐強度和降低生產成本 為便于支撐裝置固定、拆裝,選取鋁合金板材作為支撐材料,通過跟蹤不同板厚支撐裝置的控制效果,確定異形支撐裝置板厚為6mm,滿足支撐確定要求。

城際動車組側窗變形控制裝置采用Catia軟件設計(見圖6),然后采用激光切割下料而成,保證了各支撐裝置的整體結構尺寸和側窗的控制效果[3]。

圖6 專用支撐裝置設計結構

側窗控制裝置制作完成后,選取8個側窗進行支撐裝置安裝及效果驗證(見圖7),測量數據見表2。通過跟蹤分析發現,除兩處位置超差較小,只需輕微調修外,側窗其他尺寸都能滿足使用要求,側窗專用控制裝置控制效果較好,滿足城際動車組側窗焊接變形的控制要求。

圖7 專用支撐裝置使用效果

表2 窗口尺寸變形量測量數據 (mm)

4 結束語

通過對城際動車組側窗焊接變形的控制過程分析,提出了一種控制曲面不規則開口結構焊接變形的方法,完全解決了城際動車組不規則側窗的焊接變形問題,提高了生產效率,降低了生產成本。該方法從開口部件的結構、施工工藝流程及變形規律統計等方面入手分析,制定不同開口結構的特定控制方案,可通過適應性調整應用于其他三維不規則開口結構的焊接變形控制。