雙金屬復合管Inconel625 合金堆焊層表面黑斑形成原因及其對材料性能的影響

何 恩, 甘志云, 周聲結, 魏行超, 戚 蒿, 楊 陽, 羅 懿

(1. 海洋石油工程股份有限公司, 山東 青島266520;2. 中海石油(中國) 有限公司海南分公司, 海口570311;3. 中海油(天津) 管道工程技術有限公司, 天津300452)

據統計, 我國每年石油石化行業因腐蝕造成的經濟損失約占行業總產值的6%, 其中管道腐蝕占據相當大的比例, 目前碳鋼和低合金鋼管在各種管網中應用最廣泛, 腐蝕也最嚴重[1-3]。 經長期實踐, 耐蝕合金管是理想的防腐管道材料, 但因其價格昂貴, 以及大部分耐蝕合金的強度低于碳鋼和低合金鋼, 阻礙了耐蝕合金管的應用。 雙金屬復合管綜合利用了碳鋼、 低合金鋼和耐蝕合金的優點, 采用薄壁耐蝕合金材料作為襯管, 根據不同腐蝕環境選用相應材料, 例如不銹鋼、 鎳基合金或其他耐蝕合金等, 保證其良好的耐腐蝕性能;基管采用碳鋼或低合金鋼, 保證其力學性能滿足要求, 同時降低了管材成本, 得到了廣泛的應用[4]。

Inconel625 鎳基合金具有良好的韌性、 耐蝕性、 抗氧化性和高強度等優點, 常被堆焊到其他金屬表面[5]。 隨著油氣田開采向深井及高腐蝕環境方向發展, Inconel625 合金堆焊的雙金屬復合管被更多應用。 目前對此類合金的焊接主要采用普通電弧焊工藝, 本研究采用側弧熔絲鎢極惰性氣體保護焊(arcing-wire GTAW) 在X65 鋼管內壁表面堆焊Inconel 625 鎳基合金, 堆焊工藝采用雙槍焊接形式, 兩槍同時運行, 前后間距300 mm, 第一層堆焊壁厚約2 mm, 堆焊完成后, 合金層局部表面存在明顯黑斑現象, 本研究重點研究黑斑產生的原因以及黑斑現象對合金層耐腐蝕性能的影響。

1 試驗材料

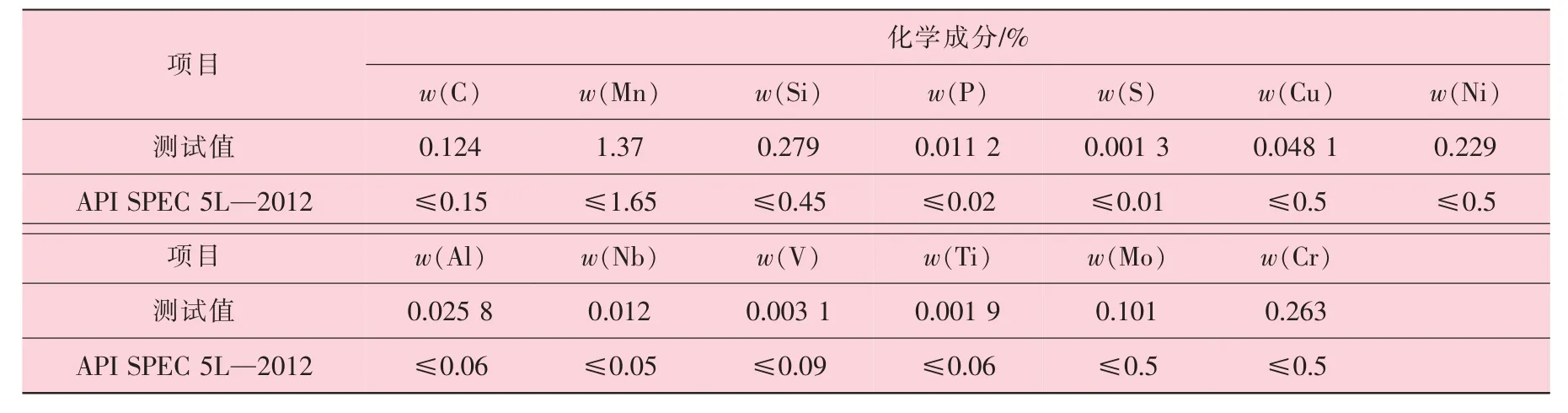

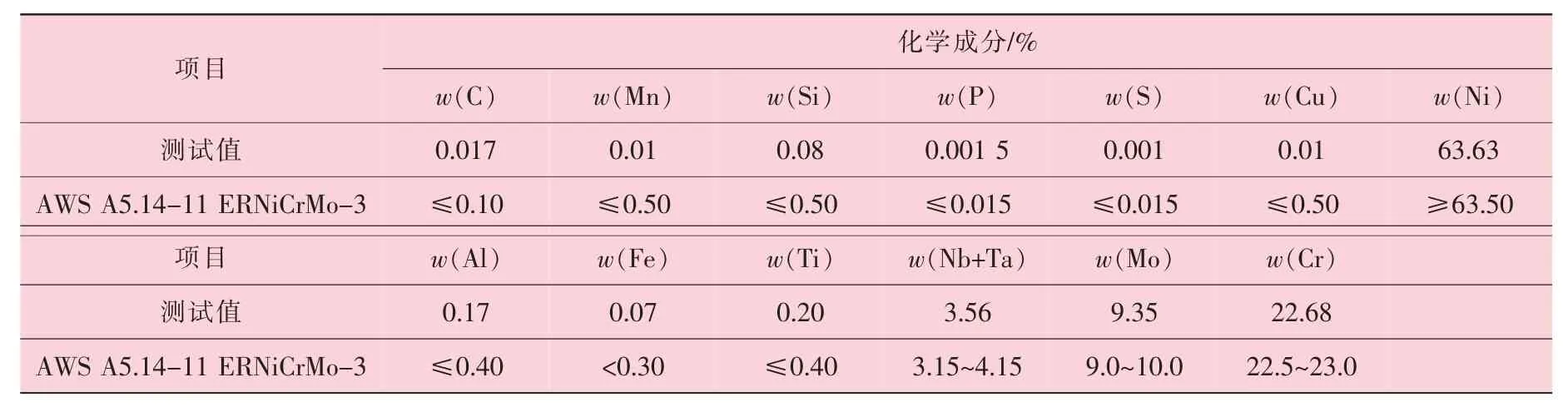

試驗材料取自國內某廠生產的X65/Inconel625 鎳基合金雙金屬堆焊復合鋼管, 規格為Φ219.10 mm×(15.9+3.0) mm, 采用鎳基合金Inconel625 焊絲進行根焊和堆焊處理。 X65 基管材料的化學成分見表1, 由表1 可以看出, 材料化學成分滿足API SPEC 5L—2012 標準要求。 鎳基合金Inconel625 焊絲的化學成分見表2, 由表2 可看出, 鎳基合金Inconel625 焊絲化學成分滿足AWS A5.14-11 ERNiCrMo-3 (相當于GB/T 15620—2008 SNi6625) 標準要求。

表1 X65 基管化學成分

表2 鎳基合金Inconel625 焊絲的化學成分

2 試驗結果及分析

2.1 宏觀分析

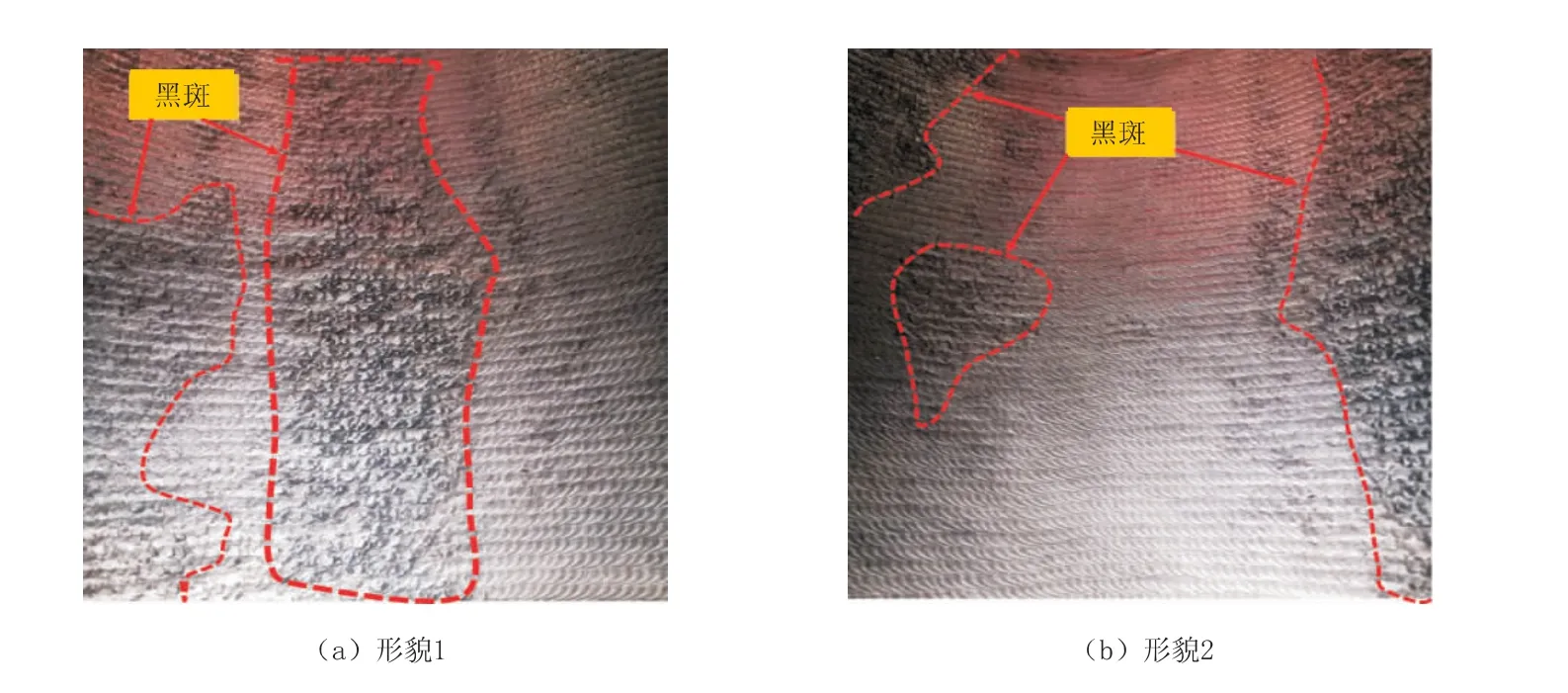

試驗管段總長為208 mm, 內壁堆焊層厚度約3 mm, 宏觀分析復合管內壁形貌, 發現堆焊層表面多處出現黑斑, 某些位置出現沿軸向的條形黑斑, 長度約200 mm, 寬度約30 mm; 某些部位黑斑最大尺寸為50 mm×90 mm, 其余部位呈現正常金屬色。 復合管內壁堆焊層宏觀形貌如圖1

所示。

圖1 復合管內壁堆焊層宏觀形貌

2.2 化學成分分析

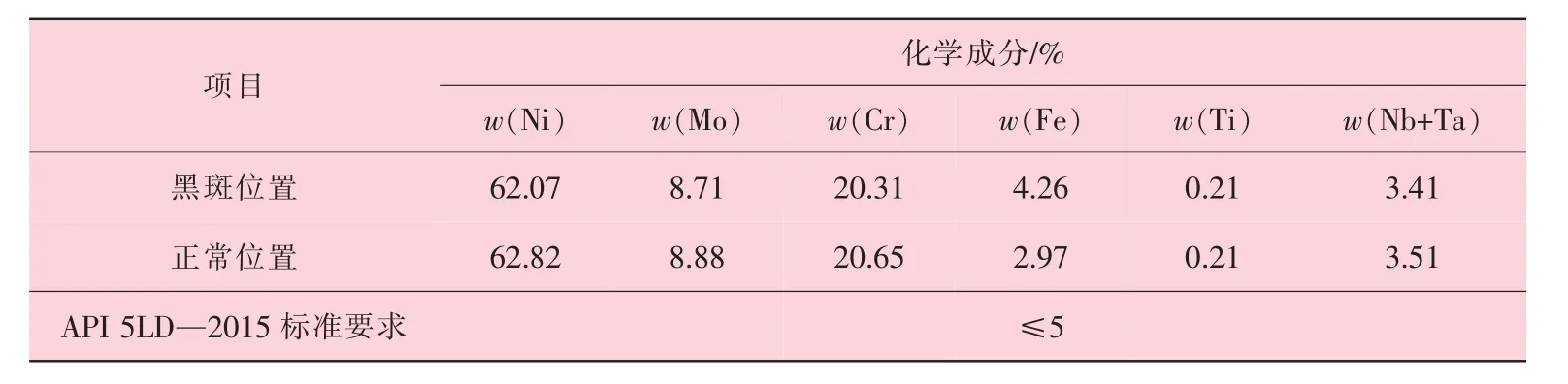

首先對復合管堆焊位置處進行化學成分分析, 試驗前分別在復合管堆焊層表面黑斑位置與正常位置的熔合線向上3 mm 處進行取樣,采用SPECTROLABLAVM11 直讀光譜儀對其堆焊層化學成分進行測量。 試驗方法參照GB/T 4336—2016 《碳素鋼和中低合金鋼多元素含量的測定火花放電原子發射光譜法》, 化學成分檢測結果見表3。

由表3 可以看出, 其化學成分均滿足API 5LD—2015 標準要求, 但黑斑位置的Fe 元素質量百分比明顯高于正常位置。

表3 復合管堆焊層化學成分分析結果

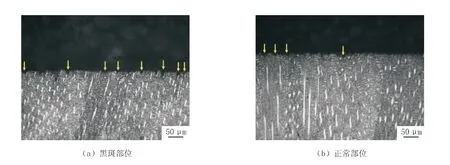

2.3 金相分析

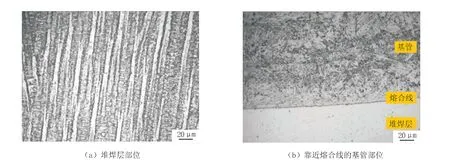

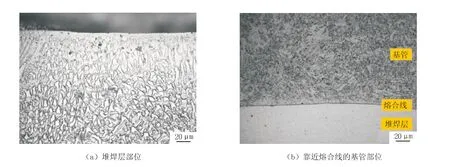

為了研究復合管堆焊層的組織形貌, 分別在復合管堆焊層表面黑斑位置與正常位置取樣, 采用蔡司Observer A1m 金相倒置顯微鏡進行觀察,包括靠近熔合線的基管部位與堆焊層部位, 試驗方法按照GB/T 13298—2015 《金屬顯微組織檢驗方法》 進行。 復合管堆焊層表面黑斑位置與正常位置的金相組織如圖2 和圖3 所示。

圖2 堆焊層表面黑斑位置金相組織形貌

由圖2 和圖3 可以看出, 堆焊層部位均為奧氏體+枝晶分布的鐵素體, 晶粒度7 級, 靠近熔合線的基管部位均為貝氏體, 晶粒度7 級, 兩者未見明顯差異。

圖3 堆焊層表面正常位置金相組織形貌

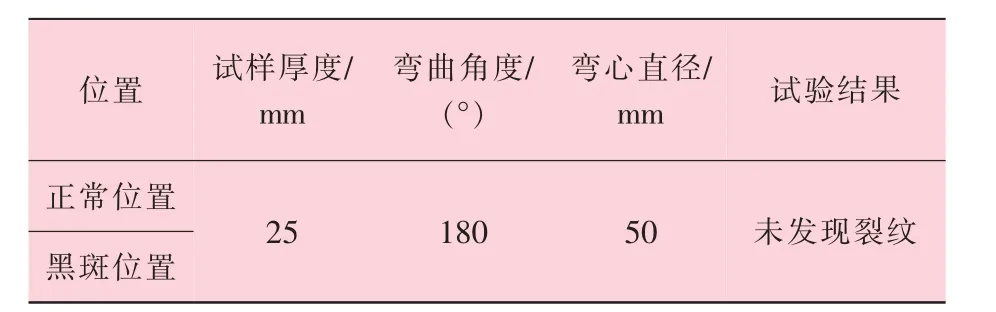

2.4 彎曲性能分析

分別在復合管堆焊層的黑斑位置及正常位置取樣, 制備基管+堆焊層試樣, 采用Z600 雙立柱萬能材料試驗機進行彎曲性能對比試驗。參照ASTM A370—2019 《鋼制品力學性能試驗的標準試驗方法和定義》 進行檢測, 試驗參數及檢測結果見表4。 由表4 試驗結果可以看出, 堆焊層黑斑位置、 正常位置的側彎試驗均未發現裂紋。

表4 復合管堆焊層側彎試驗結果

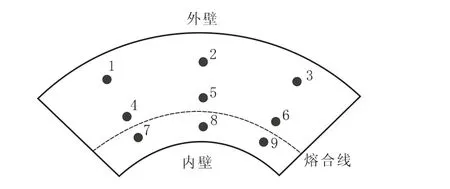

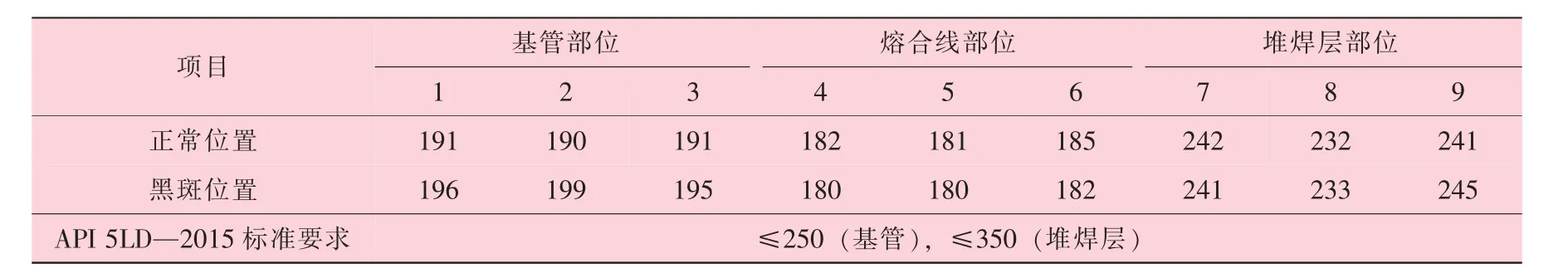

2.5 硬度測試

分別在黑斑位置及正常位置的基管+堆焊層取樣, 采用TUKON 2500 維氏硬度試驗機進行硬度測試, 測試點如圖4 所示, 參照ASTM E92—2017《金屬材料維氏硬度和努氏硬度的標準試驗方法》進行檢測, 檢測結果見表5。 經對比分析, 黑斑位置、 正常位置的基管及堆焊層硬度值均滿足API 5LD —2015 標準要求, 且兩者未發現明顯差異。

圖4 硬度試驗壓痕位置示意圖

表5 復合管堆焊層硬度測試結果(HV10)

2.6 微觀組織分析

分別在黑斑位置及正常位置的堆焊層表面取樣, 采用蔡司EVO 18 掃描電鏡進行微觀組織分析, 黑斑位置及正常位置的堆焊層表面典型微觀形貌如圖5 所示。 從圖5 可以看出, 黑斑位置表面微觀形貌呈現疏松特征, 而正常位置表面微觀形貌呈現致密特征。 對黑斑位置與正常位置表面分別進行微區化學成分分析, 結果顯示, 正常位置的Cr 含量高于黑斑位置, 且在黑斑位置未發現Ni、 Nb、 Mo 元素, 而黑斑位置Ti 和Al 含量較高。 選取可能引起黑色印跡的主要元素 (如C、 Fe、 Al) 進一步對比分析, 黑斑位置的C 和Fe 含量均較低, 而Al 含量比較高, 推測黑斑為Al 的氧化物, 這可能與Al 元素的流動性好、 在焊接過程中易于在表面富集有關[6-7]。

圖5 黑斑位置及正常位置表面微觀形貌

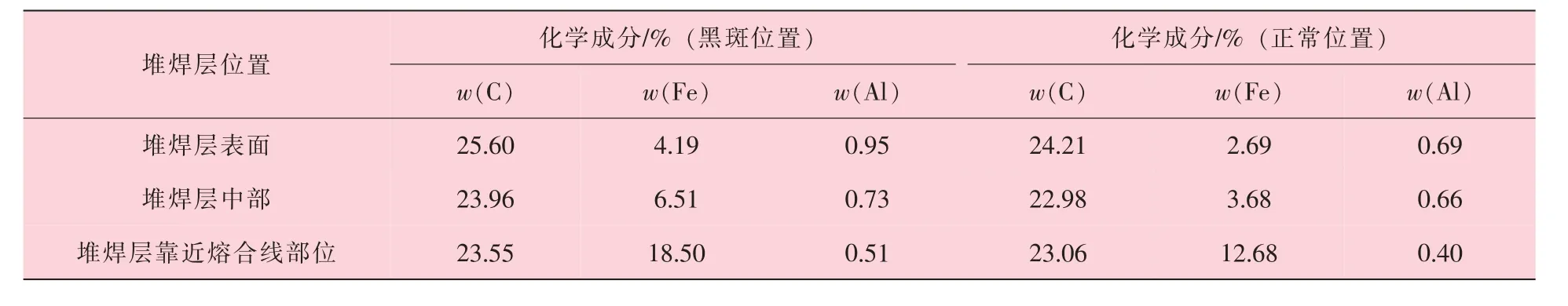

分別選取黑斑位置與正常位置, 沿壁厚方向每間隔1 mm 進行微區化學成分分析 (見表6), 測試點位置分別為堆焊層表面、 堆焊層中部和堆焊層靠近熔合線部位。 由表6 可以看出, 自靠近熔合線部位至堆焊層表面方向, 黑斑位置與正常位置堆焊層的Fe 含量均逐漸遞減, 其中表面與中部的差值較小, 中部與靠近熔合線部位的差值較大, 其余Cr、 Ni、 Mo、 Nb、 Ti、 Al 元素均無明顯的差異。 考慮到堆焊層表面出現的黑色印跡, 選取引起可能性的元素 (如C、 Fe、 Al)進行匯總對比分析(見表6)。 由表6 可以看出,黑斑位置與正常位置的C、 Al 含量無顯著差異,而Fe 含量差異性顯著, 黑斑位置堆焊層Fe 含量比正常位置偏高。

表6 堆焊層不同位置微區化學成分對比分析結果

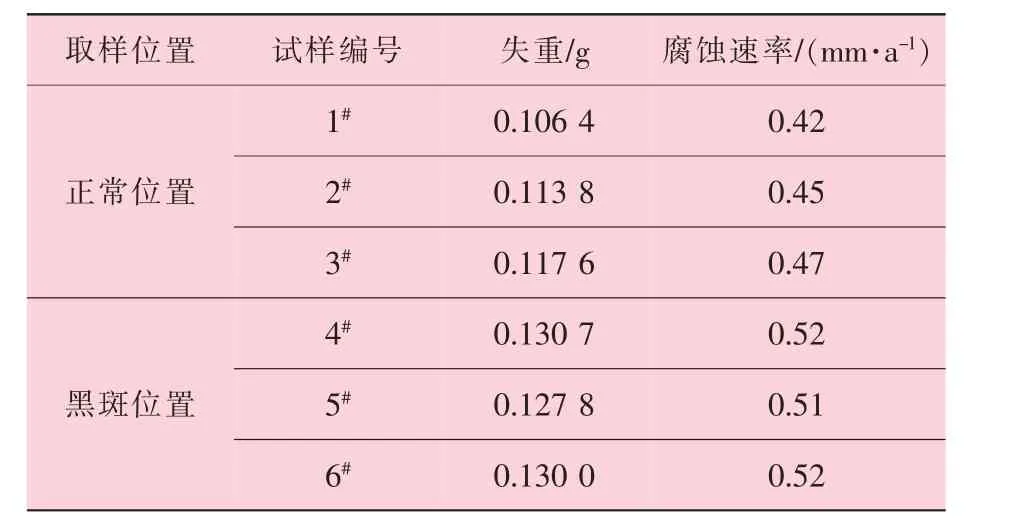

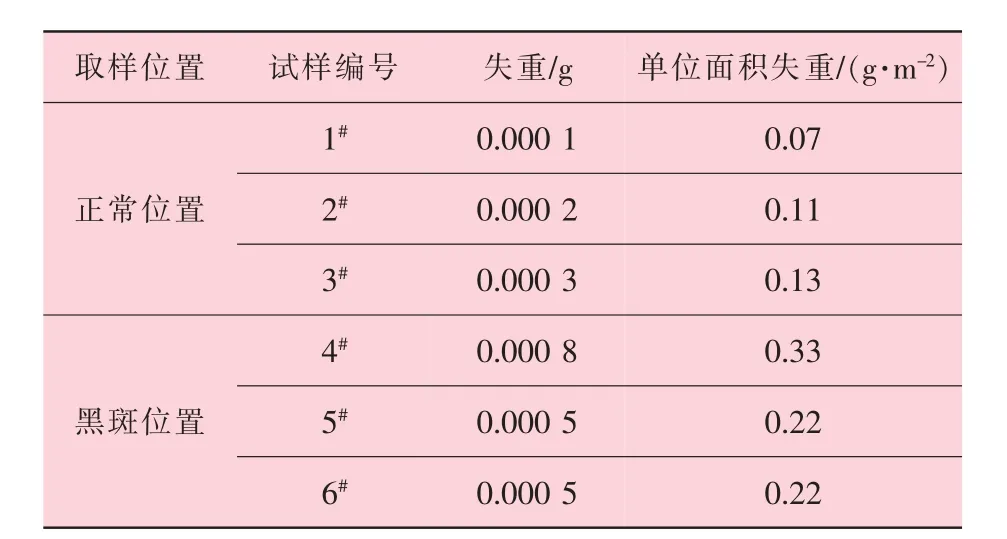

2.7 腐蝕試驗

分別在黑斑位置與正常位置的堆焊層取樣,取樣具體位置靠近堆焊層內壁表面, 試樣尺寸為20 mm×50 mm×1 mm, 分別進行晶間腐蝕試驗與點腐蝕試驗, 晶間腐蝕試驗按照ASTM G28—2002 《鍛制高鎳鉻軸承合金晶間腐蝕敏感性檢測的標準試驗方法A 法》 進行, 試樣在硫酸-硫酸鐵溶液中進行120 h 沸騰試驗; 點腐蝕試驗按照ASTM G48 《三氯化鐵裂口腐蝕試驗A 法》 進行, 試樣在氯化鐵溶液中進行24 h 試驗, 溫度為50 ℃, 檢測結果見表7 和表8。

由表7 可以看出, 兩者晶間腐蝕速率均小于1.0 mm/a (質量損失), 滿足技術要求。 由表8 可以看出, 兩者點腐蝕速率均小于4 g/m2,滿足技術要求。 但黑斑位置試樣的晶間腐蝕速率、 點腐蝕速率均略高于正常位置, 由此可以得出, 黑斑現象對合金堆焊層的耐蝕性能存在不利影響。

表7 復合管堆焊層晶間腐蝕試驗結果

表8 復合管堆焊層點腐蝕試驗結果

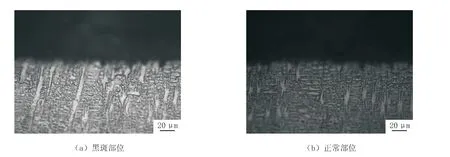

晶間腐蝕與點腐蝕試驗后, 從宏觀角度對比分析黑斑位置與正常位置的試樣表面, 均無明顯的腐蝕產物, 且兩者未見明顯差異。 為進一步說明兩者腐蝕程度的差異, 分別取晶間腐蝕與點腐蝕試驗后試樣截面, 采用Observer A1m 金相倒置顯微鏡對試樣表面進行金相觀察(如圖6、 圖7 所示)。 由圖6 可以看出, 晶間腐蝕試驗后, 黑斑位置與正常位置的試樣表面均存在腐蝕坑, 深度較小, 但前者的腐蝕坑數量較多 (見圖6 中箭頭所指); 點腐蝕試驗結果顯示, 兩者試樣表面未見明顯腐蝕坑, 可能與兩者的腐蝕速率較低有關。

圖6 晶間腐蝕試驗后試樣金相組織形貌

圖7 點腐蝕試驗后試樣金相組織形貌

3 黑斑產生原因分析

在焊接過程中, 稀釋率的存在不可避免, 它的存在使基管母材和堆焊層中的金屬相互擴散,并且隨著稀釋率的增加, 擴散程度也在不斷地加大, 基管母材中的金屬進入到堆焊層, 堆焊層金屬純度降低, 稀釋率的高低也將影響焊縫金屬的成分和性能[8-10]。

綜合以上試驗結果, 堆焊層厚度方向上同層比較, 黑斑位置的Fe 含量高于正常位置, 其余元素含量基本持平, Fe 元素是由基管向堆焊層進行滲入, 結合本次堆焊所采用的雙槍焊接形式, 兩槍前后間隔較小, 且第一層堆焊厚度較大, 熱量積聚將提高Fe 元素的擴散程度, 即產生較高的稀釋率, 推測堆焊層表面黑斑與較高熱輸入量下Fe 元素的高稀釋率有關[11-15]。

4 結論及建議

(1) 堆焊工藝的較高熱輸入量提高了金屬元素的稀釋率, Fe 元素向堆焊層擴散的程度加大, 局部形成元素偏析, 導致表面出現黑斑現象。

(2) 黑斑部位的化學成分、 金相組織、 彎曲性能、 硬度、 耐蝕性均符合技術性能要求,但黑斑現象對合金堆焊層的耐蝕性能存在不利的影響。

(3) 建議降低焊接電弧能量和增加送絲速度, 會有效降低堆焊稀釋率。

(4) 堆焊過程中, 盡可能采用多層堆焊形式, 第一層堆焊建議采用單槍焊接, 厚度應減小, 降低焊接稀釋的影響。