某含硫油田20G 集輸干線內腐蝕穿孔原因分析

宋鵬迪, 李 磊, 胥聰敏

(1. 西安石油大學 材料科學與工程學院, 西安710065;2. 中國石油集團石油管工程技術研究院, 西安710077)

管道輸送是石油和天然氣資源最安全和經濟的運輸方式之一[1-3]。 我國西部地區油氣資源豐富, 地質儲量巨大, 但大多為非常規油氣田, 勘探開發難度大。 特別是碳酸鹽巖油氣藏, 大量的H2S、 CO2和高礦化度地層水介質與管道內壁發生一系列化學和電化學反應, 對集輸管線造成嚴重腐蝕[4-5], 這對碳鋼集輸管道的安全帶來嚴重威脅。 文獻研究表明, H2S 或CO2單獨存在時,它們的腐蝕機理和影響因素很明確[6], 但在CO2和H2S 共存體系下, 其對碳鋼的腐蝕機理和影響因素的認識仍存在爭議[7-8]。 因此, 通過研究CO2和H2S 共存環境下集輸管道的腐蝕失效案例, 將有助于了解其對碳鋼管道的腐蝕規律, 以此提出相應的防腐措施。

某含硫油田20G 集輸干線自2013 年投產至2017 年, 累計穿孔失效8 次, 均為鋼管底部內腐蝕穿孔。 需要說明的是, 該管線自2016 年起已連續加注緩蝕劑和開展常態化通球清管(周期為1 次/月), 但內腐蝕問題仍未得到有效控制。 因此, 本研究以該管線2017 年發生內腐蝕穿孔的失效管段為研究對象, 通過開展宏觀檢查、 理化檢驗和腐蝕產物微觀分析等手段, 綜合服役環境、運行工況和防腐措施, 明確其內腐蝕原因, 為避免或減少同類腐蝕問題提出合理可行的建議。

1 試驗方法

1.1 幾何尺寸測量

對失效管段沿介質流向等間距選取6 個截面, 測量其外徑 (3 次測量位置間隔120°), 并在每個截面的圓周上等間距測量6 個點的壁厚。此外, 對穿孔處的管道壁厚進行測量。

1.2 化學成分檢測

分別從失效管段的頂部 (12 點鐘)、 中部(3 點鐘) 和底部(6 點鐘) 各取一個試樣, 依據GB/T 4336—2016 《碳素鋼和中低合金鋼火花源原子發射光譜分析方法 (常規法)》, 采用ARL 4460 直讀光譜儀對其進行化學成分分析。

1.3 金相組織觀察

依據GB/T 13298—2015 《金屬顯微組織檢驗方法》、 GB/T 6394—2002 《金屬平均晶粒度測定方法》 及GB/T 10561—2005 《鋼中非金屬夾雜物含量的測定方法》, 采用MEF4M 金相顯微鏡及圖像分析系統、 OLS4100 激光共聚焦顯微鏡和Smartzoom5 超景深數碼顯微鏡對失效管段管體和腐蝕坑附近的顯微組織、 晶粒度、 非金屬夾雜物等進行檢測分析。

1.4 力學性能測試

根據GB/T 228.1—2010 《金屬材料室溫拉伸試驗方法》、 GB/T 229—2007 《金屬材料夏比擺錘沖擊試驗方法》 及GB/T 230.1—2009 《金屬材料洛氏硬度試驗第1 部分: 試驗方法》, 分別對失效管段進行拉伸試驗、 沖擊試驗和硬度測試, 分析其力學性能。

1.5 腐蝕產物分析

利用PHILIPS XL-30 型掃描電子顯微鏡(SEM) 及其自帶的能譜分析儀 (EDS) 對失效管段內壁底部腐蝕形貌進行SEM 分析和EDS 分析, 分析腐蝕產物形貌及化學成分。

2 結果與討論

2.1 宏觀分析

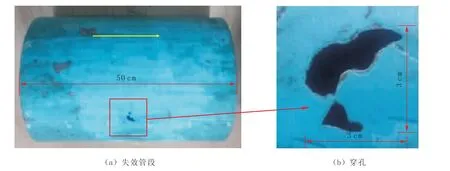

圖1 失效管段的外壁宏觀形貌

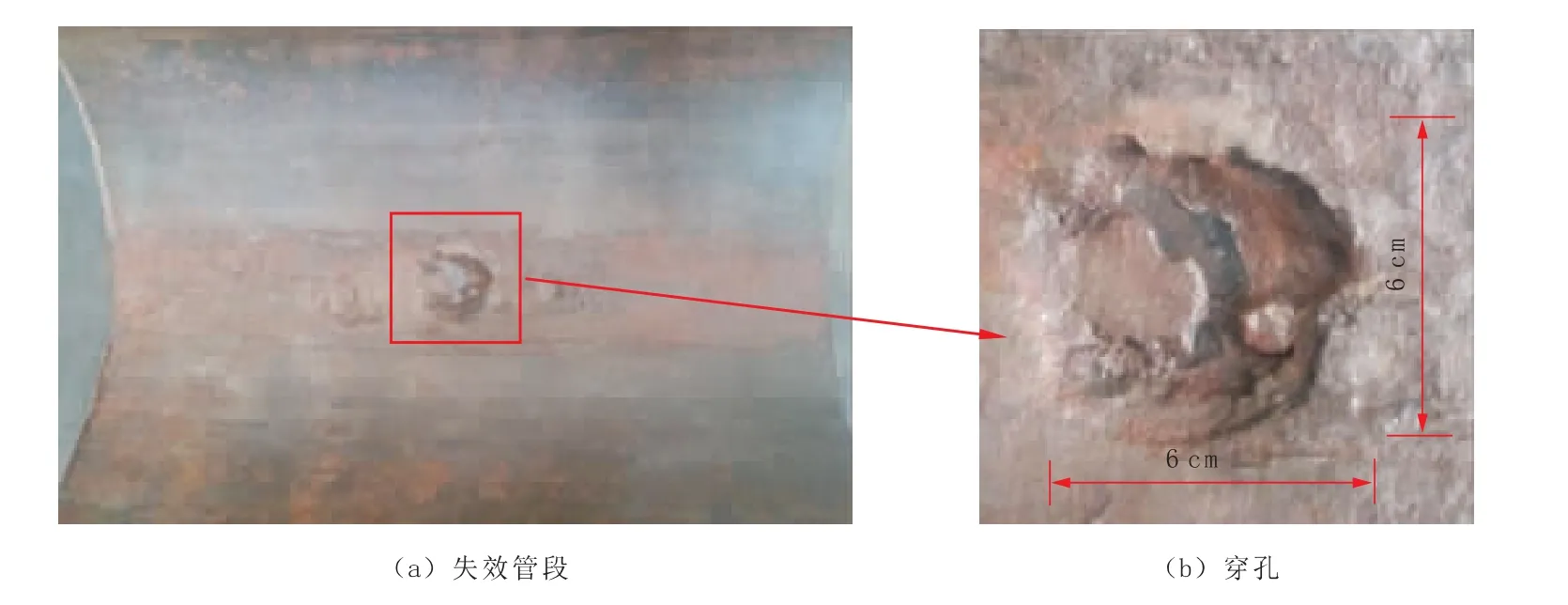

截取失效管段長度約為50 cm, 如圖1 所示, 其中黃色箭頭為介質流向。 從外部觀察可知, 該管體發生了穿孔, 穿孔位置位于管體沿介質流向的6 點鐘方向, 呈“水滴” 形, 經測量其軸向及環向最大長度均約3 cm, 如圖1 (b) 所示。將該管段沿軸向剖開, 內壁形貌如圖2 所示, 進一步觀察其內壁宏觀形貌, 可以看到在6 點鐘位置附近存在明顯的開放型腐蝕坑, 且沿管道軸向分布, 穿孔腐蝕坑的軸向及環向最大長度均約6 cm。

圖2 失效管段的內壁宏觀形貌

2.2 幾何尺寸分析

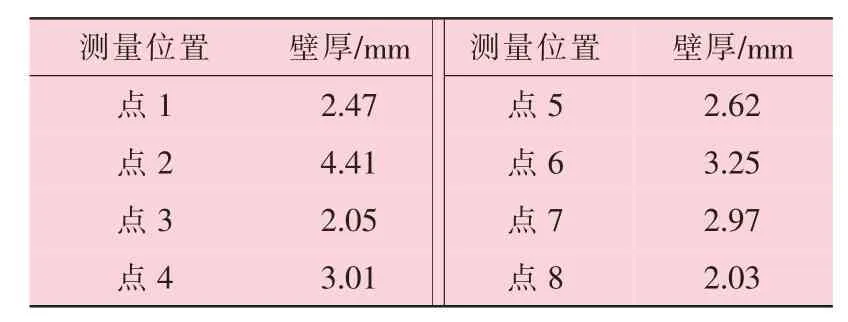

失效管段外徑測量結果見表1, 測量結果顯示該管段外徑符合GB/T 5310—2008 《高壓鍋爐用無縫鋼管》 要求。 壁厚測量結果見表2, 從表2 可知, 除6 點鐘位置的管道壁厚低于GB/T 5310—2008 要求外, 其余測量位置壁厚均符合標準要求。表3 為穿孔處壁厚測量結果, 從表3 可看出, 穿孔周圍有嚴重的凹陷, 存在明顯腐蝕減薄[9], 最小測試壁厚至2.03 mm, 減薄約75%, 這與宏觀形貌分析一致, 內壁腐蝕減薄嚴重。

表1 失效管段外徑測量結果

表2 失效管段壁厚測量結果

表3 失效管段穿孔處管道壁厚測量結果

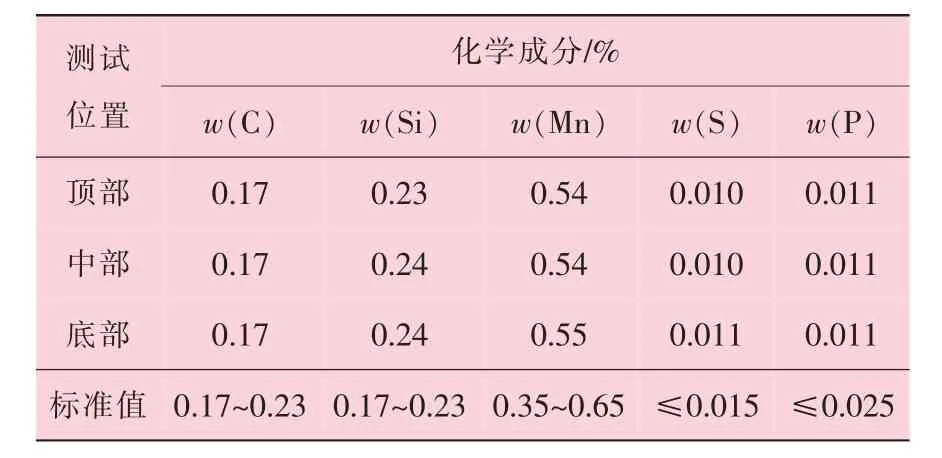

2.3 化學成分分析

對失效管段進行化學成分檢測, 其檢測結果見表4。 通過表4 可以看出, 該取樣管段的化學成分符合GB/T 5310—2008 《高壓鍋爐用無縫鋼管》 標準對20G 集輸干線的要求。

表4 失效管段的化學成分

2.4 金相組織分析

圖3 為失效管段顯微組織形貌, 管體顯微組織為鐵素體+珠光體, 如圖3 (a) 所示, 晶粒度等級8.0 級, 非金屬夾雜物A0.5、 B0.5 和D1.0, 晶粒大小均勻[10], 該管體組織符合GB/T 5310—2008《高壓鍋爐用無縫鋼管》 對20G 的要求。 圖3 (b)為腐蝕坑附近組織, 腐蝕坑附近組織與其他區域相同, 均為鐵素體+珠光體, 無裂紋缺陷。

圖3 失效管段的顯微組織形貌

2.5 力學性能分析

2.5.1 拉伸性能

失效管段的拉伸試驗結果見表5, 由表5可知, 該取樣管段的拉伸性能完全符合GB/T 5310—2008 《高壓鍋爐用無縫鋼管》 對20G 的要求。

表5 失效管段的拉伸試驗結果

2.5.2 沖擊性能

失效管段的沖擊試驗結果見表6, 由表6 可知, 失效管段的室溫縱向和橫向夏比沖擊性能符合GB/T 5310—2008 《高壓鍋爐用無縫鋼管》 對20G 的要求。

表6 失效管段的沖擊試驗結果

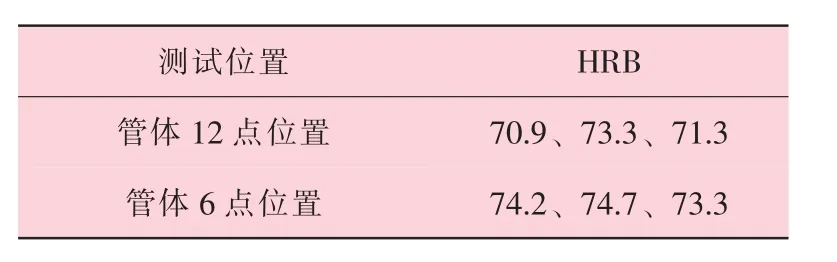

2.5.3 硬度測試

失效管段的硬度測試結果見表7。 由表7可知, 失效管段的洛氏硬度在要求范圍內, 無異常。

表7 失效管段的硬度測試結果

2.6 腐蝕產物分析

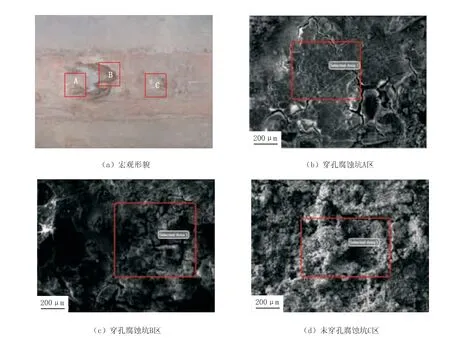

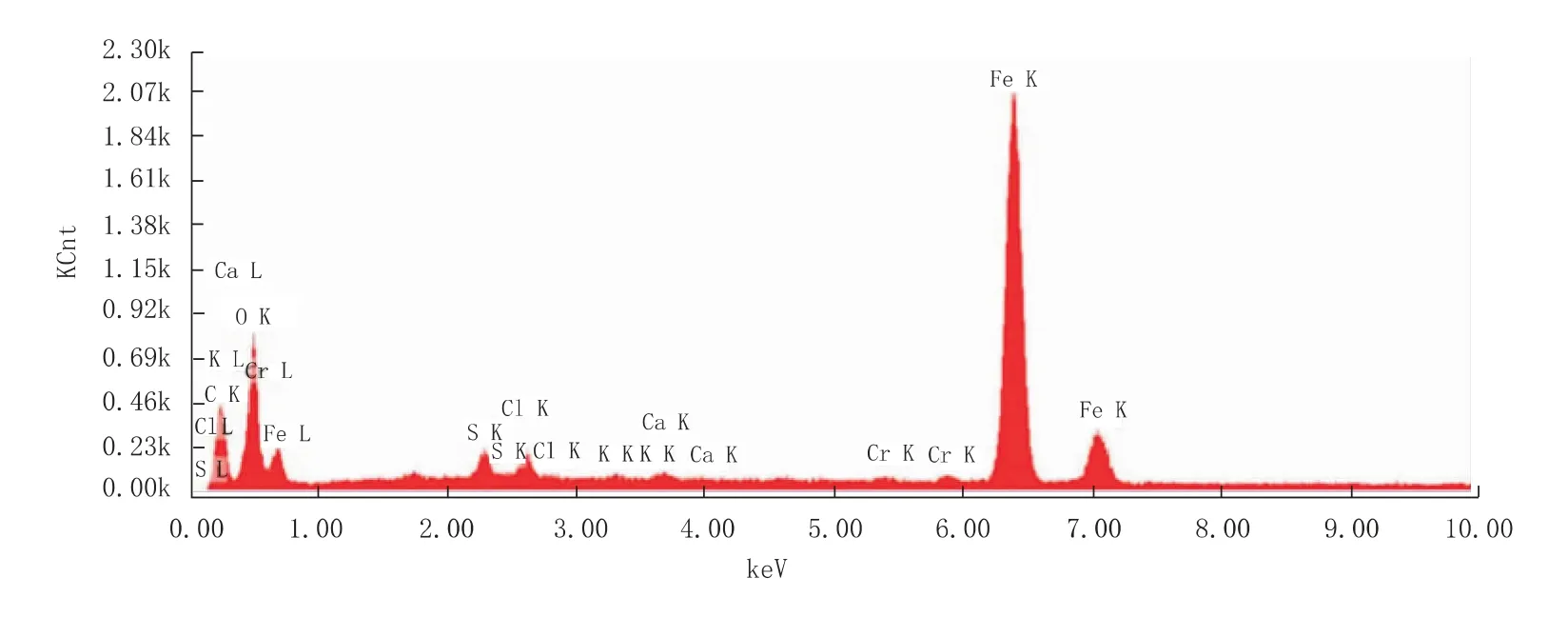

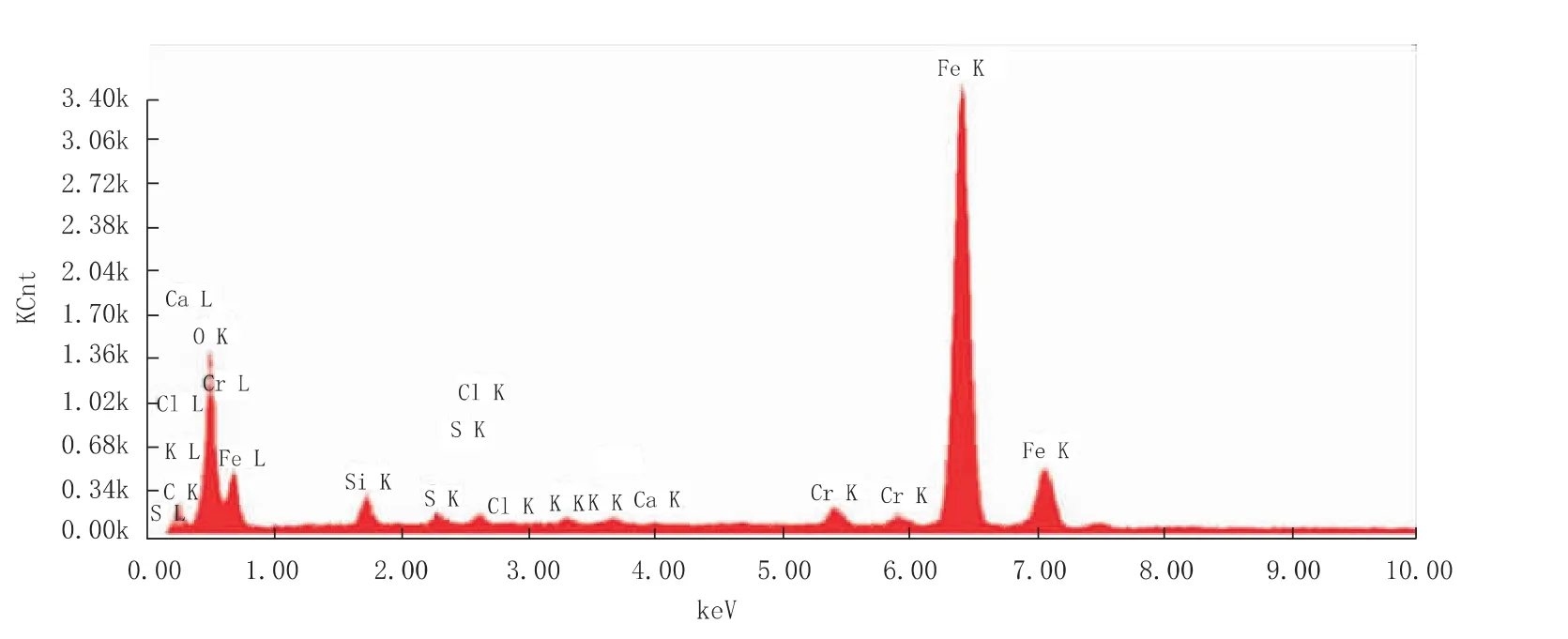

圖4 為失效管段腐蝕坑內壁附近不同位置的SEM 形貌圖。 從圖4 可以看出, 穿孔腐蝕坑表面和未穿孔腐蝕坑表面均覆蓋了較為完整的致密的腐蝕產物膜, 并且穿孔腐蝕坑的腐蝕產物膜層出現了明顯的龜裂, 這種現象屬于典型的CO2腐蝕特征[11-12]。 為進一步明確腐蝕產物膜的主要組成, 分別對3 處腐蝕產物進行了能譜分析(EDS), 能譜分析結果如圖5~圖7 所示, 從圖5~圖7 可以看出, 該失效管段的腐蝕產物主要化學成分為C、 O 和Fe, 除此之外, 還有少量的Cl 和S。

圖4 失效管段內壁腐蝕坑不同位置的SEM 形貌

圖5 失效管段內壁穿孔腐蝕坑A 區腐蝕產物能譜圖

圖6 失效管段內壁穿孔腐蝕坑B 區腐蝕產物能譜圖

圖7 失效管段內壁未穿孔腐蝕區C 區腐蝕產物能譜圖

3 失效原因分析

理化試驗結果表明, 該穿孔管段的化學成分、金相組織、 力學性能等均符合GB/T 5310—2008《高壓鍋爐用無縫鋼管》 對20G 的要求, 未見其他明顯缺陷, 表明鋼管的制造質量合格。 從腐蝕產物微觀形貌和成分分析可知, 管道底部腐蝕產物較多, 穿孔邊緣和未穿孔處腐蝕產物微觀形貌相同, 腐蝕產物的主要成分為C、 O 和Fe, 含有少量Cl 和S。

該管線輸送介質為經轉油站氣液分離后的液相, 運行壓力0.65 MPa, 氣液分離器氣相中的CO2和H2S 摩爾百分比分別約為3.5%和0.6%, 計算CO2和H2S 的分壓分別為0.023 MPa 和0.004 MPa。根據API SPEC 6A—2018 《井口裝置和采油樹規范》 對酸性環境介質腐蝕性的規定, 僅考慮H2S和CO2時, 該輸送介質的腐蝕性弱。 此外, 2016年該管線清管12 次, 雖及時將底部沉積物和腐蝕產物清理, 但采用未除氧的污水清管, 使管內殘留溶解氧。 已有研究表明, 溶解氧的腐蝕性遠超CO2和H2S, 介質腐蝕性顯著增強[13]。 同時, 地層水為氯化鈣型, 有高總礦化度(約200 000 mg/L)和高Cl-(約100 000 mg/L) 的特點, 進一步增強介質的腐蝕性, 尤其是溶解氧和高Cl-的存在更會誘發和促進點蝕的形核及發展。 因此, 該管線服役過程中面臨CO2、 H2S 和少量溶解氧的腐蝕, 上述腐蝕產物主要成分化驗結果也證明這一點。

管線內部腐蝕發生的必要條件是游離水的存在[14]。 該管線服役中流體流速僅為0.1 m/s, 含水約10%。 攜水原油的流速小于1 m/s 時, 液相流態為層流, 且流速越低水相更易在管道底部沉積[15-16]。 由此可知, 管道內部應為層流, 油水分離, 底部積水嚴重, 進而容易在管道底部發生腐蝕, 尤其是在管線低洼點和爬坡段積水更嚴重, 腐蝕更顯著, 這與管道內壁腐蝕情況基本一致。

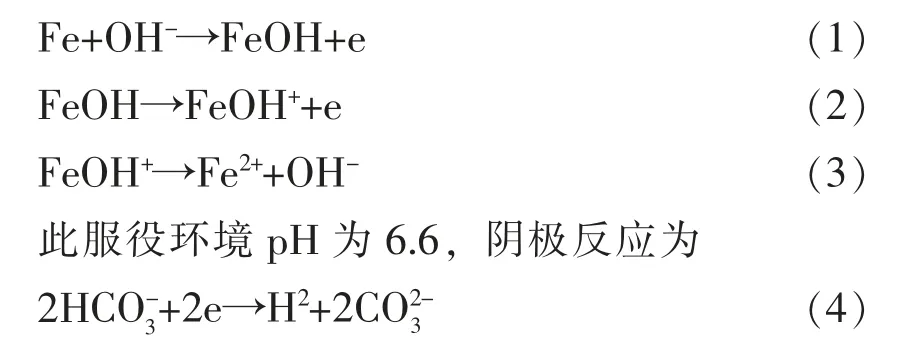

腐蝕機理如下:

鐵在CO2水溶液中腐蝕過程的陽極反應為

總的腐蝕反應為

鐵在H2S 水溶液中腐蝕過程的陽極反應為

陰極反應為

此外, 該管線投產開始連續加注緩蝕劑, 但從腐蝕失效來看, 緩蝕劑效果欠佳。 從上述分析可見, 造成緩蝕劑效果差的原因應該有2 個方面: 一是緩蝕劑的類型可能不符合該腐蝕環境, 應考慮防止CO2、 H2S 和溶解氧腐蝕的水溶性緩蝕劑; 二是管線流速太低, 一旦發生腐蝕, 腐蝕產物、 水垢和雜質容易在管道底部沉積, 使得緩蝕劑的防腐效果減弱。 基于以上分析結果, 為避免同類腐蝕再次發生, 可考慮采取更換非金屬管, 以徹底解決腐蝕問題, 而且對于此類低壓、 低流速、 高腐蝕管道選用非金屬管較碳鋼管的經濟性更強。

4 結 論

(1) 該20G 集輸干線材質符合GB/T 5310—2008 《高壓鍋爐用無縫鋼管》 的各項標準要求,腐蝕穿孔原因在于輸送介質流速過低, 致使管道底部長期積水, 介質中的CO2、 H2S 和少量溶解氧對管線底部產生腐蝕, 其中采出水中高濃度的Cl-和溶解氧促進點蝕的形核及發展, 從而導致穿孔。

(2) 對于此類低壓、 低流速、 高腐蝕性含水原油的輸送管道, 建議排查管道的輸送路徑, 防止帶入空氣, 如改進工藝流程和采用除氧后的水清理管道等。

(3) 適當提高管內流體流速, 減少管線積液的存在。