螺旋埋弧焊管成型輥痕的原因分析及控制

王 軍, 任國慶, 陳 松, 張 濤

(華油鋼管有限公司 揚州分公司, 江蘇 揚州225000)

隨著油氣管道對接施工技術的進步與完善,自動對焊和自動超聲檢測技術的應用成為發展趨勢。 管道環焊縫自動超聲波檢測(AUT) 方法對鋼管的幾何輪廓和表面質量提出了更高的要求,例如常見的螺旋埋弧焊管外圓輥痕缺欠會影響環焊縫驗收時的AUT 檢測評判。 因此, 為適應新的管道對接施工要求, 必須嚴格控制螺旋埋弧焊管輥痕深度。

螺旋埋弧焊管成型通常采用三輥彎板外包式成型器[1], 鋼帶進入成型器后以特定的成型角扭轉前進, 鋼帶自由邊扭轉一周后與鋼帶遞送邊咬合形成了螺旋管坯。 由于三輥彎板成型器中的1#、3#成型輥的特定空間位置和成型轉角, 輥子與管坯的接觸區在輥子旋轉中心線方向會產生不同程度的 “位置差”, 這是螺旋埋弧焊管產生輥痕的根本原因。 在螺旋埋弧焊管管坯成型過程中, 1#輥、 2#輥、 3#輥承受最主要成型力, 其余4#~8#成型輥僅輔助引導管坯成型, 對管坯施加的力較輕微, 僅產生輥印, 而不會產生輥痕, 因此本研究僅對1#輥、 3#輥產生的輥痕進行討論分析。 目前降低螺旋埋弧焊管輥痕的有效方法是采用帶錐度的成型輥, 但如何確定輥子錐度仍然需要進一步研究。 本研究利用三維軟件建立了螺旋成型器1#、 3#成型輥的設備模型和成型角44°~80°、 管徑508~1 422 mm的若干螺旋埋弧焊管管坯模型, 直觀地觀察了螺旋埋弧焊管成型過程中輥痕產生的原因, 通過不同錐度的成型輥對比, 得出了不同成型角度螺旋埋弧焊管適用的最佳成型輥錐度。

1 螺旋埋弧焊管輥痕形成原因

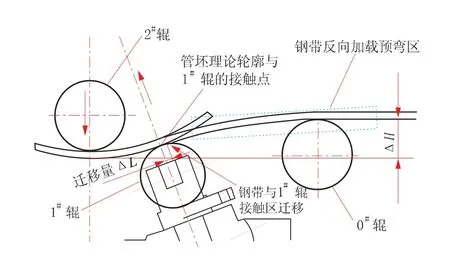

三輥彎板成型器的1#和3#成型輥分布于鋼帶下方、 管坯外部的5 點和7 點鐘位置, 2#彎板輥置于管坯內部6 點鐘位置 (如圖1 所示)。 在設置1#、 3#成型輥的成型參數時, 為避免1#、 3#成型輥的輥架承受彎矩而破壞失效, 通常通過調節1#和3#輥的開檔距離和包角使輥子中心與弧形座中心以及管坯中心三點位于同一平面上, 即1#輥、 3#輥的成型輥中心支撐面必須經過管坯輪廓的中心線[2-4]。

由于設備結構特性, 成型輥沿著與鋼管軸線平行的方向串列排列, 而螺旋埋弧焊管軸線方向與鋼帶行進方向必然存在夾角, 這個夾角的銳角即為螺旋埋弧焊管的成型角β; 為引導鋼帶進入成型器形成較好的螺旋管坯, 各空間位置的成型輥必須與鋼帶行進方向一致, 因此1#、 3#成型輥以輥架中心在弧形座上相對鋼管軸線方向旋轉外輥角α外[5]。 然而隨著成型輥圍繞輥架中心旋轉, 鋼帶/管坯與每個成型平輥接觸區域從輥子橫截面上的外圓輪廓線逐漸轉為輥子標高較高一側的“棱角區” 與鋼帶/管坯接觸, 此時管坯的接觸-受力區在輥子旋轉中心線方向上 (即鋼帶-輥子承載支撐面方向)將產生不同程度的 “位置差” Δh (如圖2 所示)。 由于成型輥輥子的表面硬度遠高于鋼帶的硬度, 致使在成型載荷作用下成型輥壓入鋼帶/管坯, 且壓入深度深淺不一, 這是導致管坯經過1#、 3#成型輥后產生輥痕的初步原因。這里需要指出的是, 1#、 3#成型輥的旋轉角度α外與螺旋埋弧焊管的成型角呈余角關系, 即鋼管成型角越小, 成型輥旋轉的角度就越大,造成這種 “位置差” Δh 就越大, 反之亦然。生產實踐中使用相同的成型輥, 生產相同規格、 材質、 壁厚的螺旋埋弧焊管時, 成型角越小 (即1#、 3#成型輥轉外輥角越大) 的鋼管輥痕越明顯的現象驗證了這一點。

圖1 常見的螺旋埋弧焊管三輥彎板成型器中1#、3#成型輥的位置和結構示意圖

圖2 成型輥旋轉α外后輥面與鋼帶接觸區域在輥子旋轉中心線方向上產生的位置差Δh 示意圖及三維模型圖

其次, 為了通過利用包辛格效應降低螺旋埋弧焊管成型后的殘余應力[6], 以便更好地控制鋼管輪廓精度; 常見的三輥彎板式成型器成型過程中, 鋼帶進入成型器前會通過導板輥、 0#輥、 2#輥進行反向預彎。 為實現鋼帶成型前的反向預彎, 0#輥頂部標高即鋼帶底面標高和管坯標高存在著一定的標高差值ΔH (圖1), 以便使0#輥與1#輥之間的鋼帶獲得與管坯相反的彎曲方向;但是這同時使得鋼帶進入1#輥的臨近切入點相比管坯理論輪廓與1#輥的切點遷移了ΔL, 即鋼帶與1#輥的包覆區域更遠離管坯中心, 更偏向鋼帶來料方向 (如圖3 所示); 切入點的遷移還使1#輥與管坯/鋼帶的接觸區域相對擴大; 結合前文中1#成型輥因旋轉α外引起的管坯與輥子接觸區域在輥子旋轉中心線方向上產生不同程度的“位置差” Δh, 鋼帶與1#輥接觸區偏向鋼帶來料方向增大了這種 “位置差” Δh 的絕對值, 引起的后果是1#輥對管坯造成的輥痕深度明顯超過3#輥造成的輥痕, 實際生產結果也驗證了這一點(如圖4 所示)。

圖3 反向預彎使得鋼帶與1#輥的臨近切入點遷移示意圖

圖4 成型角為69°31′的某項目螺旋埋弧焊管管坯產生的輥痕對比照片

2 減輕螺旋埋弧焊管輥痕的措施

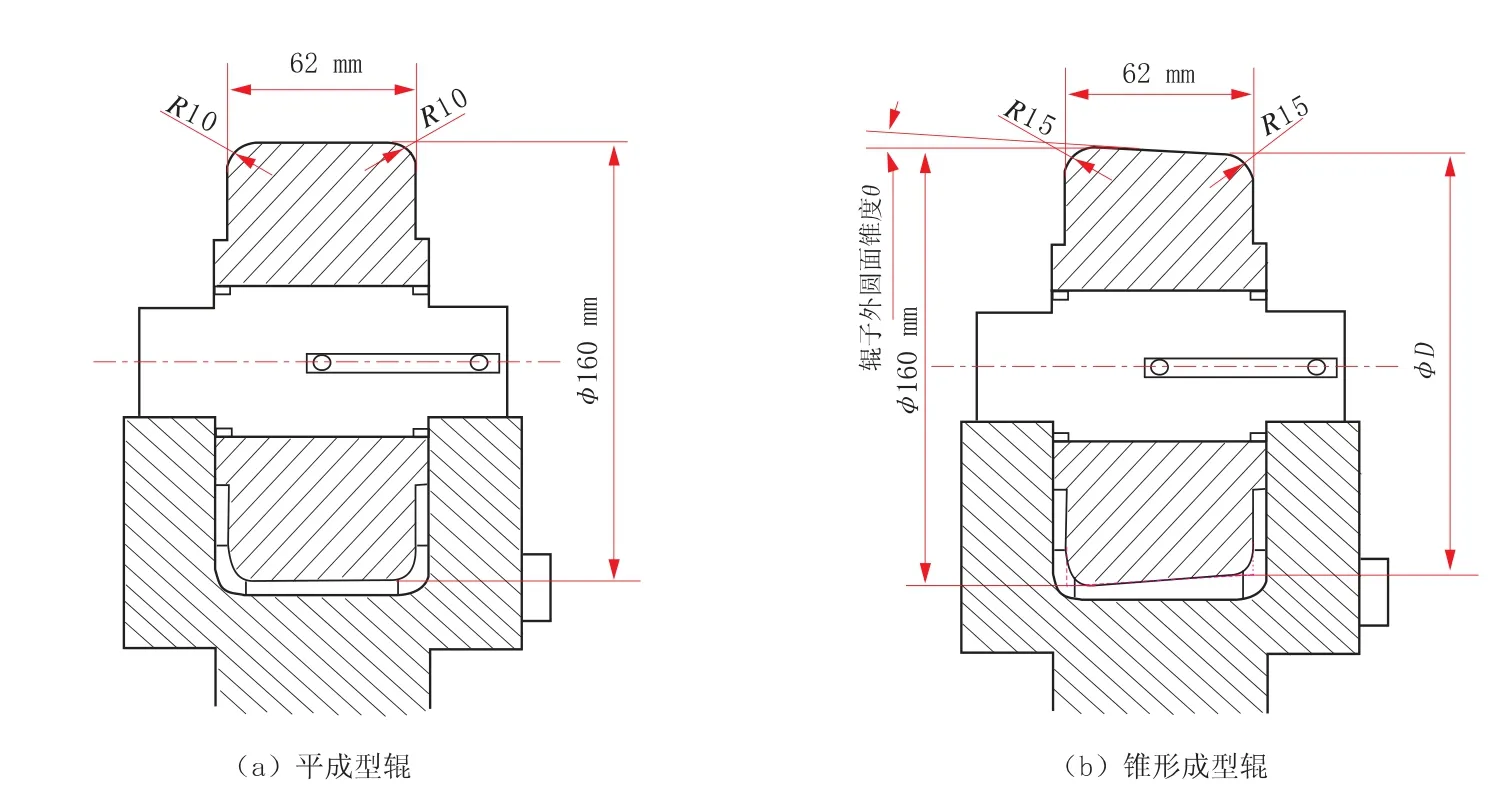

為有效降低螺旋埋弧焊管成型過程中產生的輥痕深度, 生產實踐中根據螺旋焊管成型角大小,采用外圓面呈特定錐度的成型輥降低輥痕深度[7],尤其是1#成型輥。 其原理為利用錐形成型輥橫截面兩側在管坯-成型輥受力面方向的標高差抵消前文中提到的管坯與輥子接觸區的 “位置差”Δh, 即有意降低輥子原本位置較高一側的“棱角區” 在受力方向的高度, 使輥子外圓輪廓線兩側受力更均勻; 值得注意的是, 錐形成型輥外圓面的圓角要適當增大, 防止圓角與錐形面相切段過渡不良引起新的輥痕。 平成型輥和錐形成型輥的外形結構對比如圖5 所示。

圖5 平成型輥和錐形成型輥剖面示意圖

實際生產中為了便于定制的錐形輥子加工和標記取用, 輥子外圓面一側的定位直徑D的尺寸通常以某個整數給定, 選用各錐度對應的錐形輥外圓定位尺寸間的關系見表1。 需要注意的是, 由于1#、 3#成型輥在使用錐形輥子降低輥痕時, 輥子的安裝方位是相反的: 即1#輥輥子外圓面定位直徑較小的一側應位于按照鋼帶前進方向的左側, 而3#輥輥子外圓面定位直徑較小的一側應位于按照鋼帶前進方向的右側。

表1 錐形成型輥外形定位尺寸對應的輥子外圓面錐度

3 成型輥錐度與鋼管成型角的關系

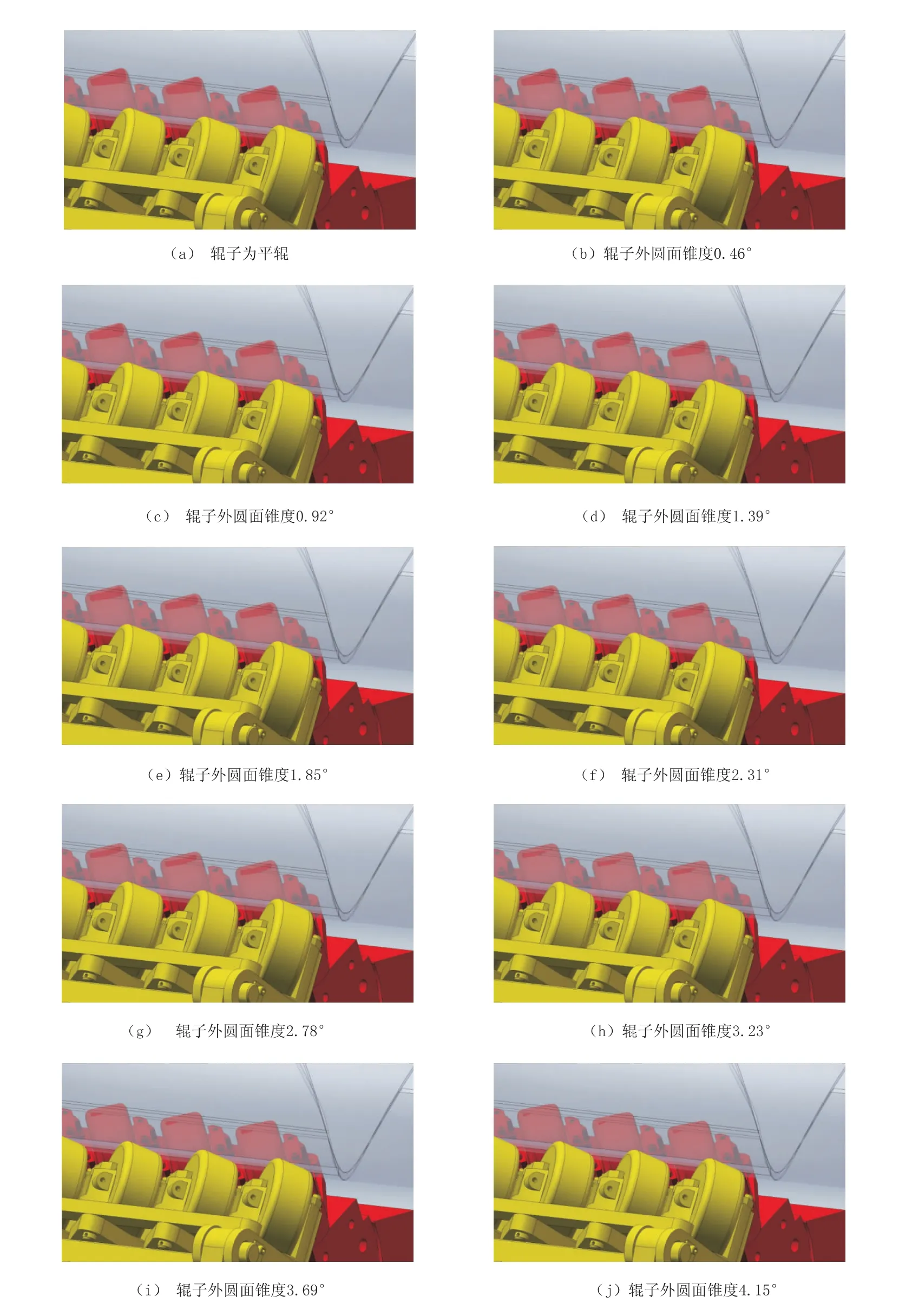

一直以來, 業內雖然有使用錐形成型輥降低螺旋埋弧焊管輥痕的做法, 但輥子錐度與螺旋埋弧焊管的成型角存在怎樣的關系尚有待探討。 本研究使用solidworks 軟件建立了三輥彎板式成型機中的1#、 3#成型輥設備和多種成型角螺旋管坯的立體模型, 模擬螺旋埋弧焊管材質、 管徑、 壁厚相同, 變量僅為成型輥輥子外圓面錐度和鋼管成型角 (即1#、 3#成型輥旋轉角亦為變量) 情況下的輥痕情況。 借助軟件的透視功能, 可較為直觀地比對出不同成型角鋼管對應的最佳成型輥外圓面錐度。 圖6 等視角顯示了使用該軟件模擬成型角為46°的某規格鋼管 (1#、 3#成型輥旋轉角約44°), 在成型輥輥子外圓面錐度從0°~4.151°, 錐角等差變化約0.46°時, 1#成型輥對管坯的“壓入” 情況, 并據此直觀地觀察到1#成型輥對管坯產生的輥痕范圍大小和輥痕深淺。

由圖6 可觀察到, 成型輥為平輥時, 輥子外圓標高較高一側的“棱角區” 對管坯的壓入弧長和深度最大 (圖6 (a) 中輥子與管坯接觸區深紅色區域), 即此狀態下管坯產生的輥痕將最為明顯; 隨著輥子外圓面錐度增大, 輥子兩側對管坯的壓入弧長和深度差逐漸減少, 輥面錐度在2.31°~2.78°時這種差異逐漸歸零, 即此狀態下管坯與輥子外圓/錐面均勻接觸, 輥痕趨于最小;而隨著輥子外圓面錐度繼續增大, 輥子外圓標高較低一側的棱角開始先“壓入” 管坯, 這意味著管坯在輥子外圓面較低一側又產生了輥痕。 由此可見, 特定的成型輥外圓面錐度僅適應特定范圍內成型角(對應特定的成型輥旋轉角α外) 的螺旋埋弧焊管。

圖6 成型角為46°的螺旋埋弧焊管使用不同錐度成型輥產生的輥痕輪廓面積和深度模擬對比圖

需要指出的是, 上述模擬結果是以管坯的標高恒定、 且管坯與1#、 3#成型輥的相對位置固定的情況下進行的; 而46°成型角已接近常見螺旋鋼管在綜合考慮制造經濟性和管型輪廓質量因素時的最小成型角度[8], 因此, 該結果可顯示常見螺旋埋弧焊管產生的最大輥痕情況。 筆者據此按相同的方法模擬了成型角44°~80°多個規格的螺旋埋弧焊管, 在1#成型輥和3#成型輥外圓面錐度按表1 漸變過程中輥子對管坯的壓入區域, 通過對比這些壓入區域的面積大小和深淺, 得出了不同成型角的螺旋埋弧焊管輥痕最淺時分別對應的1#成型輥和3#成型輥輥子外圓面錐度, 對比結果見表2。

表2 不同成型角的螺旋埋弧焊管輥痕最淺時對應的1#、3#成型輥外圓面錐度

4 總 結

(1) 本研究提出一種使用三維軟件直觀地觀察比較各種成型角度下螺旋埋弧焊管管坯輥痕大小的方法: 即建立螺旋埋弧焊管三輥彎板成型器中1#、 3#成型輥和多種成型角的螺旋管坯的三維模型[9], 根據不同管徑、 不同成型角設定1#、 3#成型輥的開檔、 包角和旋轉角, 在螺旋管坯模型和1#、 3#成型輥標高固定的情況下, 通過改變成型輥輥子外圓面錐度以模擬螺旋埋弧焊管成型狀態; 借助軟件的透視和干涉檢查功能, 在相同視角下對比觀察了不同外圓面錐度的1#、 3#成型輥 “壓入” 管坯產生的輥痕情況。

(2) 經過交叉對比發現, 輥痕深淺與鋼管成型角密切相關; 同等變量條件下成型角越小, 造成的輥痕越深, 且同等變量條件下1#輥產生的輥痕深度和面積大于3#輥產生的輥痕。 這是因為成型器入口處反變形的鋼帶引起了鋼帶與1#輥的臨近切入點向近似鋼帶來料方向的遷移。

(3) 通過對比得出了不同成型角的螺旋埋弧焊管輥痕最淺時對應的1#、 3#成型輥外圓面錐度。

(4) 本研究的局限性在于模擬過程中所用的1#、 3#成型輥的尺寸參數、 鋼帶底面標高和管坯標高差值ΔH 大小、 鋼帶與1#輥臨近切入點的遷移量大小等因素均會影響輥痕模擬結果, 因此對于不同成型角螺旋埋弧焊管輥痕最淺時對應的輥子外圓面錐度的精確性和通用性有待進一步驗證。