螺旋埋弧焊管生產線帶鋼坡口銑削尺寸穩定性分析

馮 瑤, 楊明秦, 賈 熙, 徐志軍, 李 莉, 夏翠紅

(渤海裝備華油鋼管公司 揚州分公司, 江蘇 揚州225128)

1 概 述

銑邊機作為螺旋埋弧焊管生產過程中的主要工序設備, 可根據焊接工藝要求, 將帶鋼邊緣銑削成I 形、 X 形和Y 形3 種不同的焊接坡口形狀(如圖1 所示); 其銑削尺寸的穩定性對螺旋焊管的焊接質量 (包括焊縫外觀質量與焊接力學性能) 具有至關重要的作用。 在生產高強度、 大壁厚螺旋埋弧焊管時, 為保證內外焊道的熔深、 焊縫余高以及焊縫力學性能滿足標準要求, 一般將帶鋼邊緣銑削成Y 形或X 形坡口后進行埋弧焊接, 若銑削尺寸不穩定, 將產生因銑邊同面兩側不對稱造成的焊管成型錯邊、 焊偏、 焊道不規則以及焊縫余高超差等不良現象。 由此可見, 帶鋼坡口尺寸的穩定性是提高螺旋埋弧焊管焊接質量的關鍵。 本研究將結合渤海裝備華油鋼管公司揚州分公司采用的銑邊機設備, 對影響帶鋼坡口銑削尺寸穩定性的因素進行系統分析。

圖1 螺旋埋弧焊管生產過程中常見銑邊坡口形狀示意圖

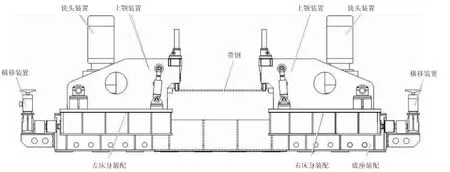

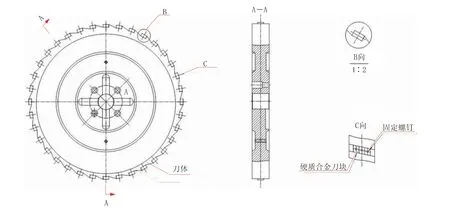

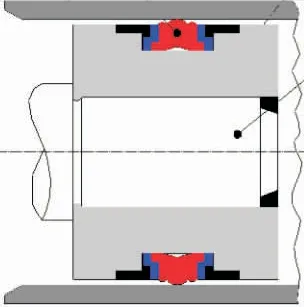

圖2 為所采用的銑邊機結構示意圖, 其工作原理是: 對帶鋼雙側面進行銑削加工, 其中銑頭裝置中的銑刀為多片(組) 刀片組裝而成的刀盤,數十片刀片組裝在刀盤周邊, 均勻分布在圓周上(如圖3 所示), 考慮排屑方便, 銑削方式一般采用順銑。 刀盤由刀盤軸與螺絲等固定在床頭箱上,床頭箱的動力通過刀盤軸傳遞給刀盤做旋轉運動,即銑削加工的主運動; 進給運動為帶鋼在遞送機驅動下的前進運動, 實際上進給速度為帶鋼的遞送速度, 即焊接速度。 橫移裝置和床頭箱底座組成銑邊機加工寬度調節系統, 可使床頭箱在帶鋼寬度方向左右調整, 同時配合刀盤刀片不同形式與角度的分布, 加工出符合成型與焊接工藝要求的帶鋼寬度與坡口尺寸。

圖2 銑邊機結構示意圖

圖3 銑邊機刀盤結構示意圖

2 銑邊機工作原理

根據工藝所要求的帶鋼工作寬度與帶鋼坡口尺寸, 將裝有鈍邊刀與坡口刀的兩組刀盤分別安裝于銑頭裝置之上, 并通過兩側橫移裝置調整兩側銑頭裝置之間的距離, 確定銑削量, 隨后啟動刀盤旋轉, 待帶鋼被矯平機矯平力推送至銑邊機工位, 隨著帶鋼通過銑邊機即可銑削出符合要求的工作寬度與坡口尺寸, 銑邊機工藝布置如圖4所示。 值得指出的是, 為了避免出現打刀現象, 銑邊機刀盤旋轉必須在帶鋼停止運行后方可關閉。

圖4 銑邊機工藝布置圖

3 帶鋼坡口銑削尺寸穩定性分析

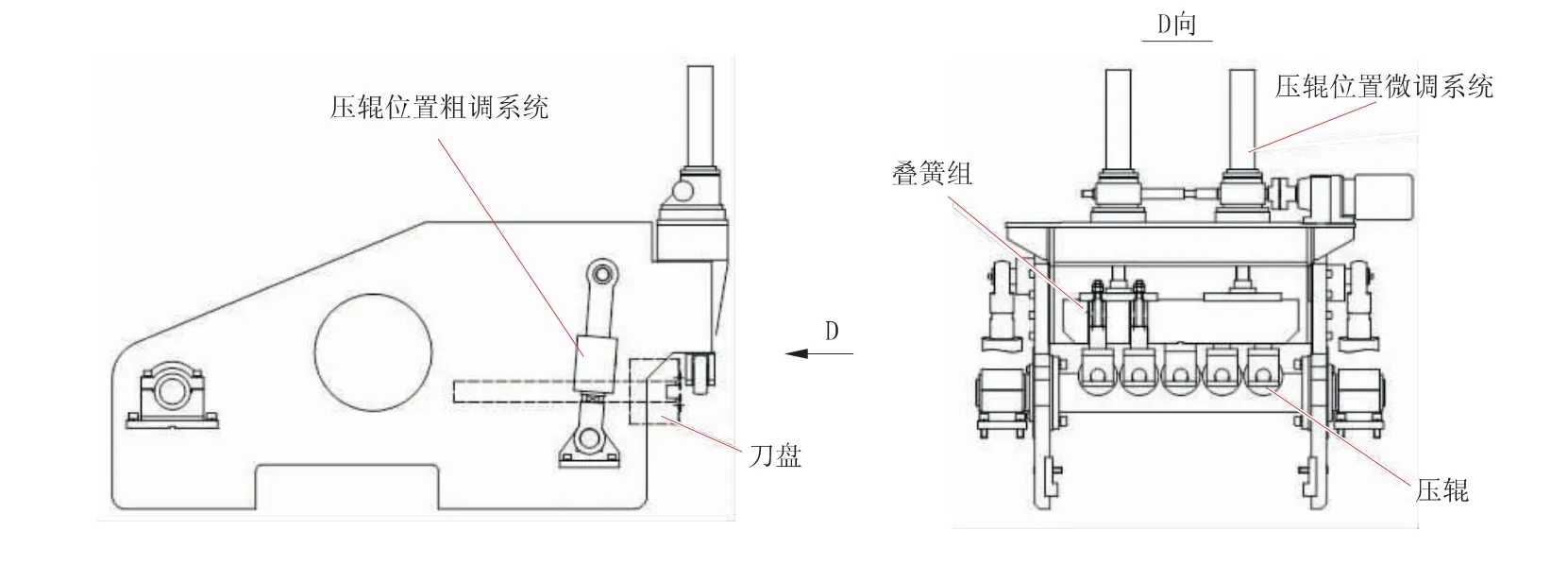

圖5 銑邊機上顎裝置局部結構示意圖

從銑邊機結構可以看出, 影響帶鋼坡口銑削尺寸穩定性的主要因素取決于上顎裝置在運行過程中能否精準定位, 圖5 為銑邊機上顎裝置局部結構示意圖。 經分析, 壓輥位置粗調系統與壓輥位置微調系統是決定壓輥能否壓緊帶鋼邊緣精準定位的關鍵, 其中壓輥位置粗調系統屬于液壓定位方式, 壓輥位置微調系統屬于機械定位方式。

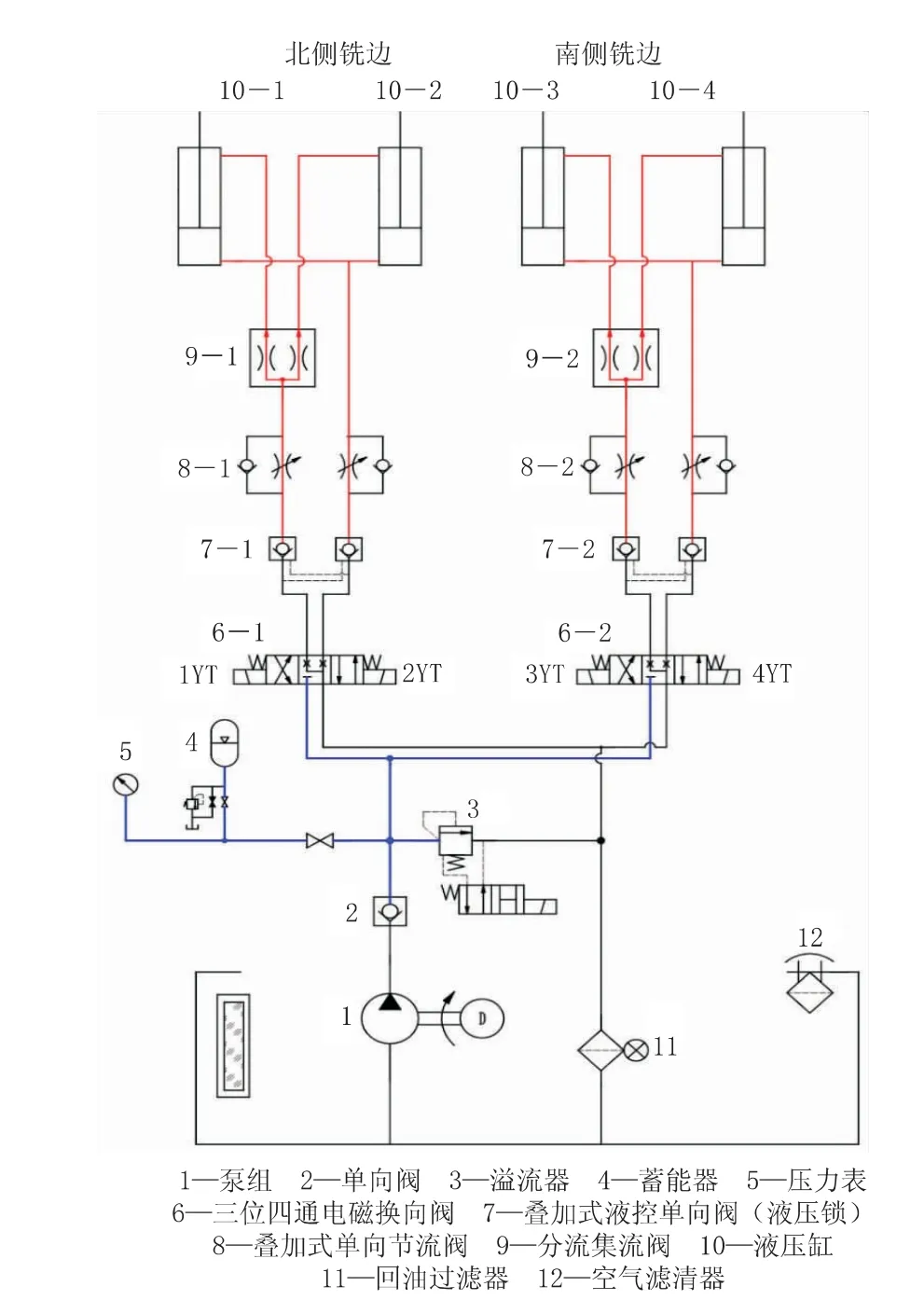

3.1 壓輥位置粗調系統 (液壓定位方式) 穩定性分析

在螺旋埋弧焊管連續生產過程中, 主要依靠壓輥位置粗調系統使壓輥壓緊帶鋼, 并保證帶鋼與刀盤刀片間的相對位置不變, 從而實現生產線坡口尺寸的一致性。 壓輥位置粗調系統能否保證線上坡口尺寸的一致性, 主要取決于壓輥液壓缸的保壓效果。 圖6 為銑邊機壓輥位置粗調系統液壓原理示意圖, 其工作原理為:待帶鋼到達銑邊機壓輥正下方, 開啟泵組, 調節溢流閥將系統壓力設定為2~3 MPa, 然后將兩個三位四通電磁換向閥右工位2YT 與4YT 同時通電, 液壓缸有桿腔進油, 無桿腔回油, 當壓輥接觸帶鋼以后, 根據帶鋼材質與厚度設定匹配的系統壓力, 使壓輥足以壓緊帶鋼邊緣, 避免其上下浮動, 造成坡口尺寸不穩定, 系統壓力調定后, 兩個三位四通電磁換向閥均回到中位, 此時油液密封于疊加式液控單向閥(液壓鎖) 與液壓缸兩腔之間的回路內(圖6 中紅色部分), 該回路只有在無任何泄漏的情況下才能使壓輥位置恒定, 確保線上坡口尺寸穩定無變化。 但該系統在實際使用過程中因保壓效果較差, 使壓輥的位置經常發生浮動(主要表現為壓輥向上浮動), 導致坡口尺寸隨之變化(上坡口變大、 下坡口變小),嚴重影響螺旋焊管焊縫成型, 也大大降低成型縫焊接質量。

圖6 銑邊機壓輥位置粗調系統液壓原理示意圖

經分析, 該液壓系統保壓效果差的原因主要包括以下兩個方面:

圖7 KDAS 液壓雙向組合密封圈密封結構示意圖

(1) 液壓缸內部活塞密封件采用的是KDAS 液壓雙向組合密封圈, 其結構如圖7 所示。 該組合密封圈采用山形密封結構, 安裝在液壓缸活塞上起雙向密封作用, 適宜工作壓力0~20 MPa, 但系統若存在明顯振動現象, 不宜選用該類密封結構。 然而銑邊機在銑削過程中的振顫明顯, KDAS 液壓雙向組合密封圈的密封作用基本失效。

(2) 該液壓系統雖然設置了蓄能器保壓裝置, 但該裝置安裝于單向閥與三位四通電磁換向閥之間, 當壓輥壓緊帶鋼邊緣, 系統壓力達到設定值后三位四通電磁換向閥回中位泵組停止運行, 此時蓄能器僅對三位四通電磁換向閥前的液壓回路有效 (圖6 中藍色部分), 并未對液壓缸的有桿腔起到保壓效果, 因此壓輥難以固定帶鋼位置。

針對上述問題, 采取以下兩種方法進行系統優化:

(1) 活塞密封件由KDAS 液壓雙向組合密封圈改為英國Hallite GPS 活塞密封件, 其結構如圖8 所示, Hallite GPS 是雙作用的活塞密封, 由Hallite 高性能材料Armorlene HLX 的PTFE 表面環、 橡膠彈性體和X 形圈組成, 以達到最佳的密封性和穩定性。 Armorlene PTFE表面環和X 形圈一起提供動態密封功能, 軟補償量比KDAS 液壓雙向組合密封圈大, 同時橡膠彈性體提供靜態密封。 標準GPS 表面環上有泄壓槽, 能夠使密封件在系統壓力和運動方向改變時快速響應。 Hallite GPS 雙作用活塞具有如下密封特點: ①適用于分離兩種介質的場合, 密封性能好; ②低摩擦, 無爬行現象;③使用彈性體和X 形圈, 以保證在各種壓力范圍下密封件都能快速響應以達到最佳的密封性能。

圖8 Hallite GPS 活塞密封結構示意圖

(2) 采用兩種方案對壓輥位置粗調液壓系統進行優化, 優化后的液壓原理如圖9 和圖10所示。

圖9 優化后的銑邊機壓輥位置粗調系統液壓原理示意圖(方案一)

圖10 優化后的銑邊機壓輥位置粗調系統液壓原理示意圖(方案二)

由圖9 (方案一) 可以看出, 優化后的系統是用中位機能為C 形的三位四通電磁換向閥替代了中位機能為Y 形的三位四通電磁換向閥,同時增加了壓力繼電器, 因采用了中位機能為C形的三位四通電磁換向閥, 所以當壓輥壓緊帶鋼邊緣系統壓力達到設定值后, 即使三位四通電磁換向閥回中位泵組停止運行, 該換向閥可實現蓄能器對液壓缸有桿腔的保壓, 使壓輥壓緊帶鋼無浮動; 因增加了壓力繼電器(包含控制系統工作壓力高壓值與低壓值的兩個壓力繼電器, 統稱為壓力繼電器), 當系統壓力因泄漏降低至壓力繼電器低壓點 (系統工作壓力最低值), 壓力繼電器發出電信號使泵組開啟, 為系統增壓, 增壓至壓力繼電器高壓點 (系統工作壓力最高值), 壓力繼電器發出電信號使泵組關閉。 該方案使系統內蓄能器發揮了其對壓輥位置控制油缸的保壓作用, 對比原方案, 該方案更有利于確保線上坡口尺寸穩定無變化。 按方案一優化后的液壓系統初期使用效果良好, 但因系統密封性能極易受三位四通電磁換向閥加工配合質量的影響, 加之該類換向閥在使用一段時間后其內部配合間隙必然增大, 內泄現象會越來越明顯, 從而導致系統泵組頻繁加載, 大大降低泵組使用壽命, 可見該方案欠佳。

由圖10 (方案二) 可以看出, 優化后的系統是將具有蓄能保壓作用的蓄能器連接于液壓鎖與液壓缸有桿腔之間, 當壓輥壓緊帶鋼邊緣, 系統壓力達到設定值后三位四通電磁換向閥回中位泵組停止運行, 此時油液密封于液壓鎖與液壓缸兩腔之間, 同時依靠蓄能器對液壓缸有桿腔的蓄能保壓作用, 并配以壓力繼電器的使用 (功能與上述相同), 可實現壓輥位置相對于帶鋼位置的恒定, 進一步保證線上坡口尺寸的一致性。 該方案中系統密封性能不受三位四通電磁換向閥加工配合質量的影響, 其密封效果明顯優于方案一。

3.2 壓輥位置微調系統 (液壓定位方式) 穩定性分析

銑邊機壓輥位置微調系統是利用螺旋升降機實現對帶鋼坡口尺寸的微量調整, 并且該裝置除中間壓輥外其余壓輥均配有疊簧組 (見圖5),屬于浮動銑削技術, 克服了因帶鋼本身平面度誤差所造成的坡口尺寸銑削不均勻現象。 但該裝置必須在壓輥位置粗調系統保壓效果穩定時才能正常發揮其微調功能。 另外, 該裝置內部絲桿與絲母間配合間隙不宜過大, 否則會影響線上坡口尺寸一致性。

4 結束語

螺旋埋弧焊管生產過程中, 帶鋼坡口尺寸的一致性對其焊縫外觀質量和焊縫力學性能至關重要, 同時也可極大地提高對縫成型效率。本研究綜合分析了影響線上坡口尺寸穩定性的因素, 可較精準地解決線上坡口尺寸一致性差的問題。