油槽銑床改造及分析

■ 湖北三環汽車方向機有限公司 (湖北咸寧 437000) 戴 雄 龔文清

如圖1所示,汽車轉向器的輸入軸上分布著多條油槽,而油槽的加工精度直接影響著轉向器的使用靈敏性。一般油槽加工采用普通分度頭手搖分度,在立銑上將油槽一條一條銑削出來,其加工效率低,分度精度差。為滿足高效率和高精度的要求,必須專門設計數控油槽銑床,而定制一臺數控油槽銑用專機要近百萬元,我們將一臺舊工具銑床改造成了通用油槽銑床,成本只需要3萬元左右,滿足了高效率、低成本、高質量、通用性強的生產需求。

圖1 轉向器輸入軸

1. 油槽銑床改造方案

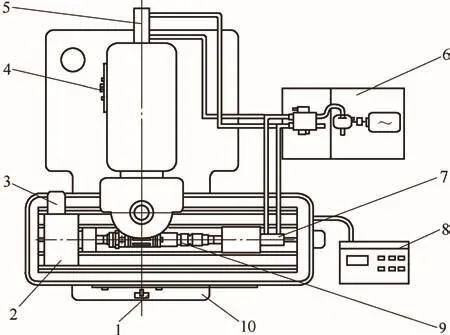

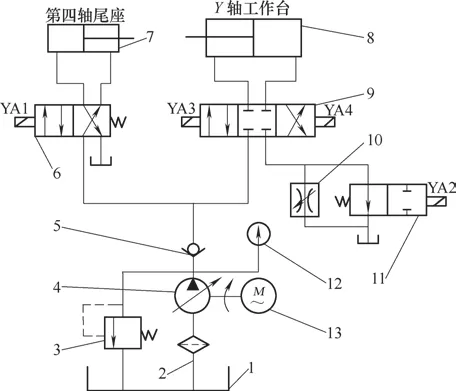

油槽加工類似于普通鍵槽加工,主要采用銑削方式,通用設備為立銑或臥銑,也可在加工中心上加工,但采用加工中心加工成本高,不適用于批量生產。立銑和臥銑由于在主軸進給方向沒有滑軌,改造時無法實現自動進給。而萬能工具銑床X8126其主軸進給方向帶有滑軌,通過改造可實現自動進給,工作臺面寬度270mm,長度700mm, X軸方向能自動控制,長度在300mm以下的油槽都能加工。因此,通過對比我們選定在萬能工具銑床X8126上進行改造。油槽銑床改造后結構示意如圖2所示。

床身部分X8126采用淘汰舊機床。由于機身為全鑄造結構,時效好,整機剛性較好,其投入成本低,二手市場上采購價格在8 000左右。改造時,將主軸進給方向滑軌加裝Y軸液壓缸5,通過設計制作液壓站6并通過控制系統8、Y軸行程開關4就能實現自動進給。同時,在工作臺上加裝第四軸自動夾緊分度系統來實現輸入軸9的精確分度,其包括X軸行程開關1、伺服分度頭2、伺服電動機3、第四軸液壓缸7、控制系統8等部分。

圖2 油槽銑床結構示意

2. 第四軸自動夾緊分度系統設計

(1)第四軸自動分度系統的選擇 第四軸也就是旋轉軸,針對動力轉向器零件輸入軸油槽的加工,其難點在于分度精度要求較高,輸入軸油槽分度精度一般為±10′。而加工深度一般為自由公差,并不是很高。因此,我們在X8126工作臺上選用了FK15125A伺服分度頭2和伺服電動機3,目前自動分度控制的方法有兩種:一種采用步進電動機,另一種采用伺服電動機。兩相混合式步進電動機步距角一般為 1.8°和0.9°,五相混合式步進電動機步距角一般為0.72°和0.36°,步進電動機驅動不能滿足精度要求,而交流伺服電動機的控制精度由電動機軸后端的旋轉編碼器保證。對于帶標2500線編碼器的伺服電動機而言,由于驅動器內部采用了四倍頻技術,其脈沖當量為360°/10 000=0.036°,完全能夠保證加工精度要求。并且該套分度系統價格相對合理,FK15125A伺服分度頭配伺服電動機和M02430驅動器合計價格在1.2萬元左右。

(2)第四軸自動夾緊力校核 輸入軸9的夾緊采用兩莫氏頂尖夾緊,夾緊力由第四軸液壓缸7提供,第四軸液壓缸選用缸徑D=30mm,系統工作壓力為2.5MPa,液壓缸最大工作壓力16MPa。根據六點定位原則,通過分析輸入軸9的夾緊狀態,兩莫氏頂尖分別限制5個自由度,只有X軸旋轉未被限制。

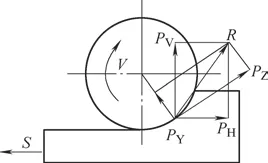

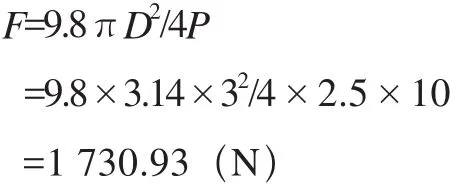

機床采用順銑加工油槽,刀具在工件上產生兩個分力,如圖3所示,走刀抗力PH和徑向分力Pv,按最差工況:油槽寬度B=8m m,槽深t=3m m,采用硬質合金三面刃銑刀,銑刀直徑D=63mm,刀具齒數Z=16,主軸轉速n=110 r/min,每齒進給S=0.1mm(鋼材修正值KMN=0.957)計算。

圖3 順銑受力分析

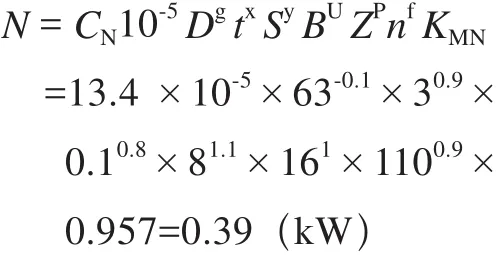

銑削功率為:

切削速度為:

圓周切削力為:

走刀抗力為:

徑向分力為:

第四軸液壓缸產生的壓緊力為

通過核算,銑削功率為0.3 9 k W,而機床電動機為2.8kW,完全滿足功率需要。徑向分力Pv為858.38N,其是產生X軸旋轉運動的分力。走刀抗力PH為965.67N,其是推動工件X軸移動的分力,而第四軸液壓缸產生的壓緊力為1 730.93N,完全能夠限制產生X軸旋轉趨勢的分力Pv和推動工件X軸移動的走刀抗力PH,因此,第四軸自動夾緊分度系統設計改造合理可靠。

3. 液壓系統設計

本油槽銑床改造運用了PLC數據控制系統,機床加工過程包括以下6個工步運動:①工件松開夾緊動作。②刀具相對工件的切深運動。③工件相對刀具沿X軸的進給運動。④刀具相對工件的退出運動。⑤工件沿X軸的進給方向的回位運動。⑥第四軸的分度運動。

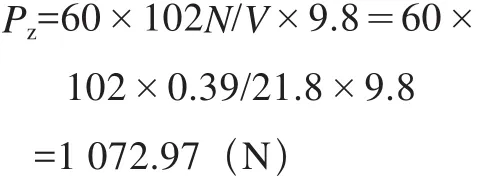

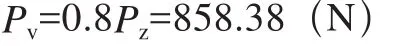

其中工步③和工步⑤由原機床功能配以PLC控制,工步④采用第四軸實現,而工步①②④都是由液壓系統來實現。液壓系統工作原理如圖4所示。

油槽銑床液壓站包括油箱、電動機、油泵、過濾網和液壓元件等組成,工作過程為:首先放入工件啟動開關→YA1通電第四軸尾座夾緊工件→YA4通電Y軸工作臺快進→限位開關啟動→YA2通電Y軸工作臺→加工完成限位開關啟動→YA2斷電YA3通電Y軸工作臺快退→再次啟動開關YA1斷電第四軸尾座松開→加工完成取下工件。

4. 油槽銑床的經濟性分析

就銑削油槽而言,其加工面積較小銑削抗力不大,采用數控機床或專機加工,雖然效率和質量都有明顯提升,但投資大,一臺立式加工中心需一次性投入資金30多萬元,一臺專用槽銑數控專機一次性投入資金多達100萬。普通立銑和臥銑雖然投入資金較少,但采用手動分度的方法加工效率低,平均切削時間很少超過全部工作時間的50%,加工質量也不穩定。如何確定一個在保證較高質量的前提下,高效地完成生產任務又能減少資金投入的切入點至關重要。本改造方案很好實現了雙贏的目的。通過對普通萬能工具銑床的改造,改造后的經濟型數控油槽銑床加工輸入軸的時間由原立銑或臥銑加工時間375s提升到177s,操作人員只需將工件放入莫氏頂尖夾緊后啟動開關即可,大幅減少了手動分度等非機加工時間的消耗,并且改造投入成本低。

按我公司輸入軸月產3萬件,每班8h,兩班制生產,每月工作28天計算,立銑單機每月加工量=8×3600÷375×2×28=4 300(件),油槽銑單機每月加工量=8×3600÷177×2×28=9 111(件),用立銑或臥銑加工每月需動用設備7臺,共計設備投入49萬元,而數控油槽銑床最多動用設備4臺,設備投入不超過13萬元。按每件加工工時計算:數控油槽銑床比立銑或臥銑每件節約工時375-177=198(s),那么3萬件全年節約工時30000×12×198÷3600=19 800(h)。

圖4 液壓系統

按國家最低工時標準7元/h計算:全年數控油槽銑床比立銑或臥銑節約工時費用19800×7=13.86(萬元)。再加上設備投入費用,設備按8年折舊計算:全年數控油槽銑床比立銑或臥銑節約資金49÷8-13÷8+13.86=18.36(萬元),經濟效益非常明顯。

5. 結語

該經濟型油槽銑床的改造方案簡便易行,制造成本低,輸入軸油槽銑削加工效率提高了52.8%。加工產品質量上了一個臺階,油槽分度精度可達±2′。經濟型油槽銑床改造獲得了顯著的經濟效益,同時其加工范圍廣泛,各種長度、寬度或深度的油槽包括各式鍵槽都能加工。本設計方案可作為其他加工軸類零件廠家設備采購及改造一個很好的借鑒。