水玻璃對大流動度的磷酸銨鎂水泥漿體性能的影響

紀榮健,楊建明,吳 慶,單春明

(1.江蘇科技大學土木工程與建筑學院,鎮江 212000;2.鹽城工學院土木工程學院,鹽城 224051; 3.鹽城幼兒師范高等專科學校,鹽城 224005)

0 引 言

磷酸鎂水泥(Magnesium phosphate cement,MPC)是由MgO、可溶性磷酸鹽和水按一定比例混合而成的新型無機膠凝材料[1],磷酸鎂水泥最早于1939年首次使用,但其反應速率過快,無法應用。美國Brook haven國家實驗室最早研發出了磷酸銨鎂水泥(MAPC),并研究其反應機理以及水化產物[2]。MPC具有凝結硬化快,早期強度高,與老混凝土粘結性能好,耐磨,耐鹽凍等優點,已被應用于搶險救災、機場跑道以及公路等的修補工程[3-7]。根據磷酸鹽種類的不同,可將MPC分為兩種體系,分別為使用磷酸二氫銨(NH4H2PO4,代號NDP)的銨鎂體系和使用磷酸二氫鉀(KH2PO4,代號KDP)的鉀鎂體系。磷酸銨鹽相較于磷酸鉀鹽成本低,且強度比磷酸鉀鹽更高[8]。

磷酸鎂水泥的水化反應實質是以酸堿中和反應為基礎的放熱反應,Neiman和Sarma[9]首次用XRD分析磷酸鎂硬化體中鳥糞石NH4MgPO4·6H2O(MKP)相的存在。MPC可彌補硅酸鹽類水泥固化時間長和需要養護的缺點,MPC的低收縮的特性可彌補無機膠黏劑固化收縮大、開裂的缺點,并且MPC中可溶性磷酸鹽與鋼材表面的鐵元素接觸反應生成致密的磷酸鐵類化合物,既可保護鋼基體表面避免腐蝕,又可增加粘結性能。為此,MPC在西方發達國家被應用于鋼結構的防火、防腐涂層。美國Eon Coat公司新近推出了以磷酸鹽水泥為主要成分的防腐產品涂料[10],能保證基體材料在標準鹽霧室中1000 h不會產生腐蝕,但產品的關鍵技術多以專利形式存在。我國在20世紀90年代開始加大力度研發磷酸鎂水泥,到目前為止,有關磷酸鎂水泥用于鋼結構防腐涂層尚處于初級階段。

為了制作鋼結構防腐涂層,所配制的MAPC漿體要滿足噴涂的工藝,要求MAPC漿體要有較高的流動性。目前尚未有系統的研究大流動性的MAPC漿體性能的報道,本文致力于配置大流動度MAPC漿體,前期試驗都集中于增大水灰比,但是用水量存在上限,過多的水會降低強度,為了解決這一問題,通過添加外加劑水玻璃。本研究通過抗折、抗壓強度,水穩定性、體積變形、水化溫度曲線、吸水率比較添加水玻璃對MAPC漿體性能的影響,并取樣進行微觀形貌以及物相組成的分析。

1 實 驗

1.1 原材料

本實驗所采用的死燒氧化鎂粉,由鹽城富成耐火材料廠提供,顏色為棕黃色,其中MgO的含量≥92.58%,平均粒徑為46.21 μm,比表面積為217 m2/kg。磷酸二氫銨(NH4H2PO4,NDP)是由連云港格立化工有限公司提供,其外觀為白色晶體狀粉末,其中NH4H2PO4≥98%;復合緩凝劑(R)由硼酸(B)、NaH2PO4·12H2O(Na)和有機酸(S)組成,均為分析純試劑按一定比例在實驗室自制而成。水玻璃(液體硅酸鈉)是由宜興市可信的化工有限公司提供,波美度39.2,模數3.2。

1.2 試件制備

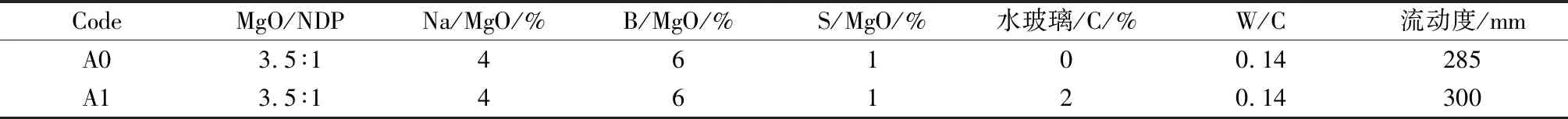

按表1的配合比制備MAPC漿體,試驗采用MgO、NH4H2PO4、R以及一定量的水按比例混合而成。根據前期試驗,采用最佳的酸堿比例(MgO∶NH4H2PO4=3.5∶1)。經過反復試驗,取空白樣A0的水灰比為0.14,流動度就達到了285 mm,經過噴涂工藝試用,基本滿足噴涂和自流平的要求,A1是在水灰比固定的情況下,添加2%的水玻璃,因為水玻璃是液態的,且有效成分僅占33%,其余都為水,相當于水灰比又進一步加大了,所以流動度進一步加大了,達到300 mm。

表1 MAPC漿體配合比Table 1 Mix ratio of MAPC paste

本試驗采用的試件尺寸分別為40 mm×40 mm×160 mm、φ50 mm×100 mm、25 mm×25 mm×280 mm,分別用來測試抗折和抗壓強度、吸水率、收縮變形。

試件制作步驟為:先將NH4H2PO4和R倒入鍋中,然后倒入部分水和水玻璃混合液到鍋中,慢攪1 min,然后再倒入MgO和剩余的水慢攪1 min,然后再快攪數分鐘。倒入試模,在震動臺上震動片刻,用刮刀刮去多余的漿體并用刮刀壓實漿體,排出多余的氣泡。用保鮮膜蓋上,防止在水化過程中發熱造成水分蒸發,5 h后將其拆出試模,移至養護室進行養護(相對濕度(60±5)%,溫度(20±5) ℃)。

1.3 試驗方法

(1)抗壓、抗折強度:按照《水泥膠砂強度檢驗方法》(GB/T 17671—1999),采用WED-300型電子萬能試驗機進行測試,控制抗折加載速度為50 N/s,設置抗壓加載速度為2.4 kN/s。

(3)流動度:采用NLD-S型水泥膠砂流動度測定儀測定,具體測試方法參照《水泥膠砂流動度測定方法》(GB/T 2419—2005)進行。

(4)水化溫度:由于MAPC漿體水化反應過程實質是酸堿中和反應,反應過程中放出大量的熱,為了更加直接反映出反應過程中水化放熱的過程,本文沒有測試初終凝時間,而是通過水化溫度曲線來反應,采用的儀器為BTM-4208SD溫度記錄儀。

(6)微觀:每次測完抗折抗壓強度后,都要對相應齡期的試樣進行取樣,而后放入無水乙醇中浸泡,令其終止水化。待要測時,取出,放入電熱真空干燥箱中在60 ℃下烘干至恒重,采用Nova Nano SEM 450型環境電子顯微鏡觀察水化產物以及微觀形貌,MAPC硬化體的物相組成采用日本理學D/max-RB型X射線衍射儀。

2 結果與討論

2.1 抗折、抗壓強度

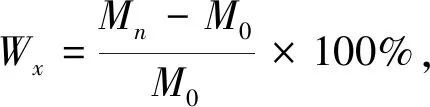

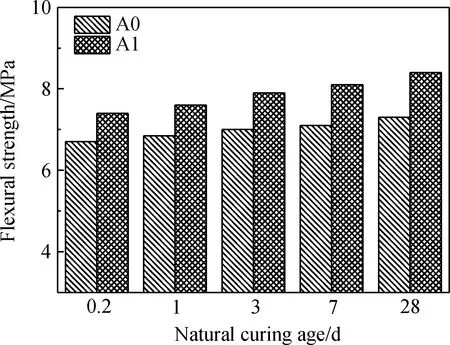

圖1、圖2為兩種配合比在自然養護條件下抗壓、抗折強度的變化柱狀圖,A0在5 h拆模時的抗折和抗壓強度分別達到了6.7 MPa和33.5 MPa,體現了磷酸銨鎂水泥快硬早強的特點。A1在拆模時的抗折和抗壓強度分別達到了7.4 MPa和40.3 MPa,較空白組的抗折和抗壓強度分別提高了10.4%和20.3%。兩種配合比在養護過程中的抗折和抗壓強度變化規律基本一致,抗折和抗壓強度都呈現出上升的趨勢。A1在28 d的抗折抗壓強度分別達到了8.4 MPa和49.3 MPa,較A0抗折和抗壓強度分別提高了15.1%和17.1%。結果表明,摻入2%的水玻璃不僅可以增加流動度,還可以提高MAPC硬化體的抗折、抗壓強度。

圖1 抗壓強度隨自然養護時間的變化

Fig.1 Changes of compressive strength with natural curing time

圖2 抗折強度隨自然養護時間的變化

Fig.2 Changes of flexural strength with natural curing time

2.2 收縮變形

圖3 自然養護中MAPC漿體的體積收縮變形Fig.3 Volume shrinkage and deformation of MAPC paste in natural curing

圖3是A0和A1在前28 d的收縮變形,從圖中我們可以發現添加水玻璃兩者收縮變形變化差異明顯。A0一直處于收縮的狀態,主要的收縮變化發生在前7 d,之后趨于穩定。A1一直處于微膨脹的狀態,主要的收縮變化發生在前5 d,之后趨于穩定。A0在28 d的收縮率達1.38×10-4,A1在28 d的膨脹率達1.78×10-4。由試驗結果可知,添加水玻璃可以較明顯的改善MAPC漿體的收縮變形。

本次試驗所測的是成型5 h后拆模的體積變化,MAPC漿體在水化反應初期體積的急劇變化已經在試模中完成,拆模后A0體積收縮的主要原因是毛細水的蒸發,毛細孔縮小,導致體積收縮。A1加入水玻璃使得硬化體一直處于膨脹的狀態,究其原因主要是:(1)加入水玻璃以后,改善了硬化體的孔結構,減小開口孔隙率(見吸水率),從而減小了由于毛細孔蒸發而導致體積收縮的可能。(2)由于水玻璃中的硅酸根有較強的氫鍵作用,與H+和磷酸根產生氫鍵締合作用,將水分子包裹其中,從而減少自由水的蒸發,隨著養護齡期的延長,硬化體內部大量未反應的磷酸鹽和作為骨架的MgO繼續水化,生成的MKP密度比MgO低,從而造成體積膨脹。

2.3 水穩定性

表2為兩種配合比成型1 d后入水,進行27 d的水養護的抗折、抗壓強度以及強度剩余率(水養護與自然養護28 d的比值)。在水養護條件下,A1的抗折、抗壓強度以及強度剩余率都大于A0。說明水玻璃可改善MAPC漿體的耐水性。

表2 MAPC漿體的強度以及水穩定性Table 2 Strength and water stability of MAPC paste

與普通硅酸鹽水泥不同的是,MAPC在浸水后強度會倒縮,究其原因:MAPC在水化反應初期,由于水化反應速率過快,硬化體存在大量未反應的MgO顆粒和磷酸鹽,在水養護條件下,MAPC硬化體表面未反應的磷酸鹽溶于水,使得溶液的pH值下降,逐漸呈現酸性,在酸性環境下,造成硬化體表面和內部的MKP溶解,使裂縫增大,有害孔隙率增多,從而降低了MgO顆粒之間的膠結力,導致強度降低。加入水玻璃后,水玻璃中的Na2SiO4與游離的Mg2+反應生成硅酸鎂凝膠,填充在MgO與MKP的縫隙之間,使得結構更加致密(見吸水率),一方面可以減少外界水分子的滲入,另一方面可以減少內部MKP的溶解,從而改善MAPC漿體的水穩定性。

2.4 水化溫度

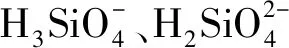

圖4為兩種配合比100 min的水化溫度曲線。兩種配合比的水化溫度曲線基本一致,但兩個配合比達到最高溫度的時間有所差異,且整個體系所能達到的最高溫度也不一樣。A0在40 min后,漿體達到最高溫度82.4 ℃,之后漿體慢慢冷卻。A1在33 min后,漿體達到最高溫度85.2 ℃。說明添加水玻璃,可以提高體系的最高溫度,增加總放熱量。

2.5 吸水率

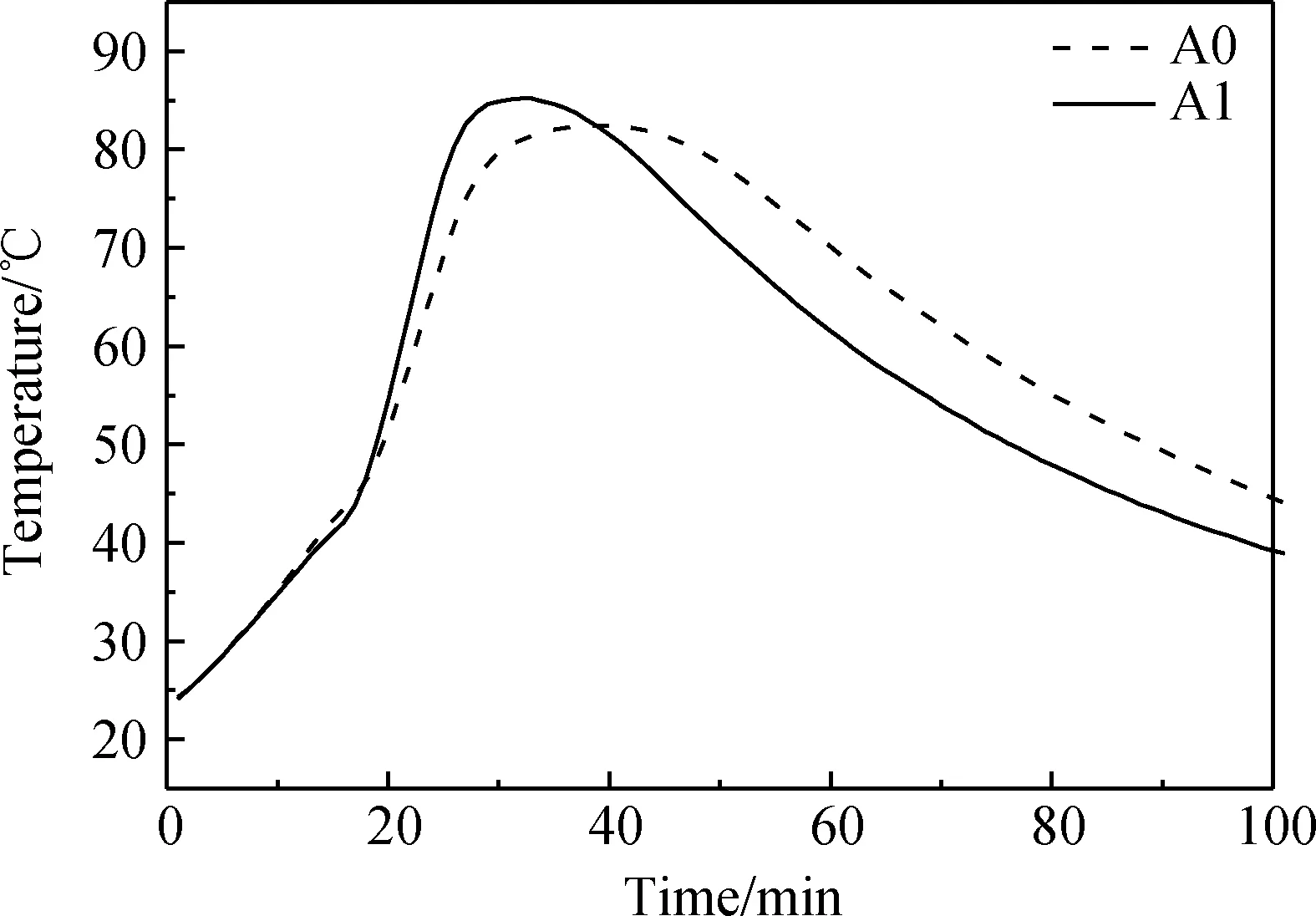

圖5分別為A0和A1自然養護28 d后浸泡48 h的吸水率以及成型1 d后入水進行27 d水養護的吸水率。固體材料的吸水率是反映材料密實程度的一種間接表示[13],吸水率越小,說明其開口孔隙率越小,材料密實程度越好。A0和A1自然養護28 d后浸泡48 h的吸水率分別是2.403%和1.508%,A0和A1成型1 d后入水進行27 d水養護的吸水率分別為5.275%和4.586%。說明添加水玻璃可以改善孔結構,使結構更加致密。

圖4 水化溫度曲線

Fig.4 Hydration temperature curves

圖5 吸水率

Fig.5 Water absorption

2.6 SEM-EDS分析

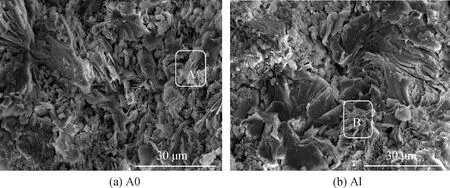

圖6(a)為A0養護28 d后的SEM圖,圖中晶體雜亂、無序,多為針尖狀物質,且晶粒之間間隙較大,孔洞較多。結合EDS(見表3)分析可知區域A主要由Mg、N、P、Na、O組成,其中Na元素來源于復合緩凝劑,根據該區域原子質量百分比可得n(Mg)∶n(P)∶n(N)∶n(O)=1∶1.03∶0.94∶7.83,由鳥糞石的化學方程式NH4MgPO4·6H2O可知,n(Mg)∶n(P)∶n(N)∶n(O)=1∶1∶1∶10,所以推斷出此區域主要物質為MKP。

圖6 自然養護28 d 后A0和A1的SEM圖

Fig.6 SEM images of A0 and A1 after 28 d natural curing

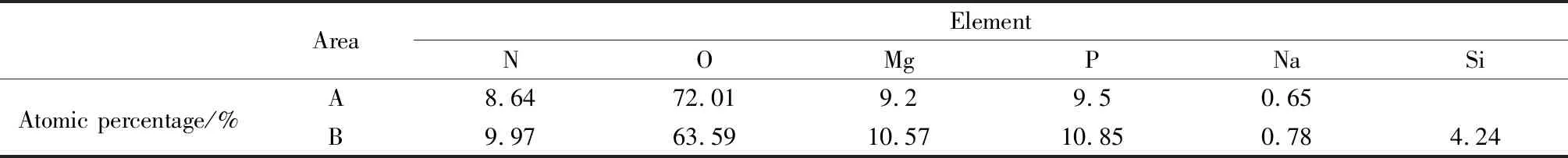

表3 MAPC樣品中相應區域的EDS分析

Table 3 EDS analysis of corresponding regions in MAPC specimens

AreaElementNOMgPNaSiAtomic percentage/%A8.6472.019.29.50.65B9.9763.5910.5710.850.784.24

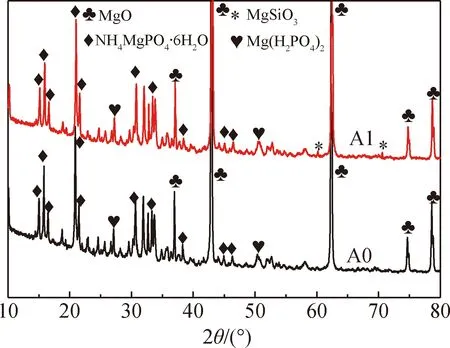

圖7 自然養護28 d后MAPC漿體的XRD圖譜Fig.7 XRD patterns of MAPC paste after 28 d natural curing

2.7 XRD圖譜

3 結 論

(1)加入適量的水玻璃,一方面可以增加漿體的流動度,使得MAPC漿體呈現流態,另一方面還可以提高漿體的早期強度,并且使得MAPC硬化體后期強度持續上升。歸因于加入水玻璃使MAPC漿體早期水化反應程度提高,硬化體的結構更致密。

(2)加入適量的水玻璃后使MAPC漿體一直處于微膨脹的狀態,改善了MAPC漿體的收縮變形。其原因是水玻璃中的硅酸根有較強的氫鍵作用,與H+和磷酸根產生氫鍵締合作用,從而減少自由水的蒸發,促進MKP的進一步反應,填充孔隙。

(3)在水養護條件下,由于適量的水玻璃的加入,致密的結構,一方面減少了水分子的滲入,另一方面減少了MKP的溶解,改善了MAPC漿體的水穩定性。