新型加熱器在運載火箭綠色單元發(fā)動機上的應用

劉 俊,邱 鑫,段德莉

(1.上海空間推進研究所,上海 201112;2.上海空間發(fā)動機工程技術研究中心,上海 201112;3.中國科學院金屬研究所,遼寧 沈陽 110016)

0 引言

肼類推進系統(tǒng)廣泛應用于衛(wèi)星、運載火箭等領域[1-2],其中,肼(N2H4)單組元推進系統(tǒng)具有高毒性、易燃性的特點,不僅會對人的生命和健康造成嚴重的威脅,而且會對環(huán)境造成污染[3]。為了能消除肼類推進劑的危害,國內外從20 世紀90年代開始研究新型綠色單元發(fā)動機,采用的推進劑主要是HAN(硝酸羥胺)[4]、ADN(二硝酰胺銨)[5]等。這類推進劑與肼類推進劑相比,具有無毒無污染,較高的密度比沖,能夠實現快速組裝、快速測試,降低生產、發(fā)射和使用維護成本等優(yōu)勢[4]。

綠色單元發(fā)動機結構與傳統(tǒng)有毒肼類發(fā)動機基本相同,也是由電磁閥、噴注器、催化床和噴管組成,由于綠色推進劑熱穩(wěn)定性比肼類推進劑強,催化活性比肼類推進劑差,一般采用預加熱方式保證發(fā)動機正常工作。運載火箭用綠色單元發(fā)動機需要預熱到120℃以上啟動[7],衛(wèi)星用1 N 綠色單元發(fā)動機需要預熱到300℃以上才能啟動[8]。

2006年開始,上海空間推進研究所聯(lián)合中科院上海有機化學研究所等研究單位合作開展了綠色單元發(fā)動機研究。經過10 多年的研究,綠色單元發(fā)動機已經形成型譜化,1 N、60 N、150 N、250 N 和400 N 發(fā)動機已經突破了關鍵技術,將轉入型號應用階段[9-10]。一套運載火箭姿控動力系統(tǒng)有12~16臺不同推力姿控發(fā)動機,按照傳統(tǒng)加熱方式,發(fā)動機總加熱功率預計超過2 kW。為了降低推進系統(tǒng)的總功耗,有必要對加熱器進行優(yōu)化。本文對研制的兩種新型加熱器進行了對比研究,選出適合運載火箭用綠色單元發(fā)動機的加熱方案。

1 發(fā)動機用加熱器研究現狀

1.1 肼類衛(wèi)星用發(fā)動機加熱器

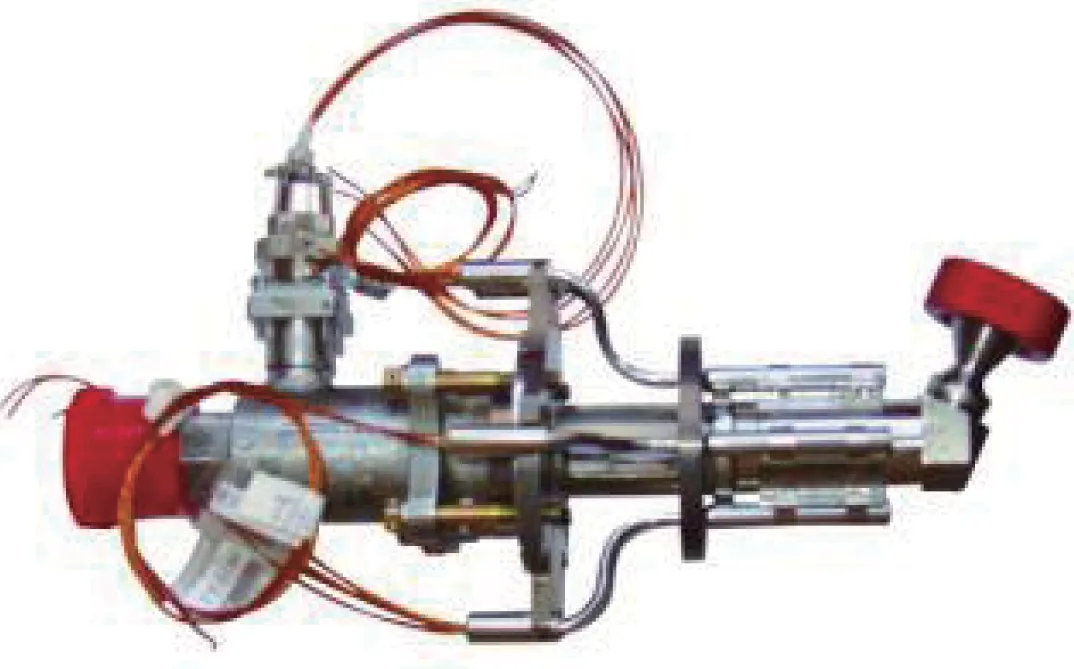

運載火箭用肼類發(fā)動機由于工作時間短,不需要加熱器進行加熱。衛(wèi)星用肼類單組元長壽命催化分解發(fā)動機通過加熱器加熱,使催化床達到一定的啟動溫度,以保證催化床的工作壽命[11-12]。帶加熱器的衛(wèi)星用5 N 發(fā)動機如圖1 所示。

圖1 帶加熱器的衛(wèi)星用5 N 發(fā)動機Fig.1 5 N thruster with heater for satellite

1990年,中國科學院金屬研究所接受航天科技集團的委托,研制衛(wèi)星用1 N、20 N 無水肼發(fā)動機鎧裝加熱器,經過7年多努力,1998年底“資源一號”衛(wèi)星成功發(fā)射入軌,鎧裝加熱器運行正常,標志著衛(wèi)星用鎧裝加熱器研制取得成功,目前已成為衛(wèi)星用催化分解發(fā)動機的標準配置。研制的鎧裝電加熱器主要由工作段、保護段、過渡引出段、固封段及外引線等部分通過專門工藝組合而成。采用NiCr 合金做電熱材料,石英玻璃作為絕緣材料,不銹鋼材料作為外殼,可以承受肼類發(fā)動機的900℃高溫,在固封段選用的材料為改性聚乙烯熱縮塑料、空間用環(huán)氧樹脂膠、不飽和聚脂玻璃鋼和薄壁鎳管,起到隔熱固封的作用[13]。

國外方面,鎧裝加熱器用于肼推力器加熱的技術已較為成熟。法國THERMOCOAX 公司生產的鎧裝加熱器,額定電壓為14~28 V,功率為1.5~3.2 W,耐熱能力1 000℃,加熱密度達到5 W/cm2,使用壽命12 a,外殼采用inconel 600 超級合金,加熱材料為NiCr 合金,加熱器累計生產1 500 件以上,如圖2所示。

圖2 THERMOCOAX 公司肼發(fā)動機催化床加熱器Fig.2 Catalyst heater for the hydrazine thruster of THERMOCOAX

THERMOCOAX 公司針對ECAPS 公司ADN基HPGP 發(fā)動機研制了新型催化床鎧裝加熱器,額定電壓為28 V,功率為2~10 W,耐熱能力1 000℃,可以將1 N 發(fā)動機的催化床溫度加熱到450℃,如圖3 所示[12]。

1.2 綠色單元發(fā)動機加熱器研制歷程

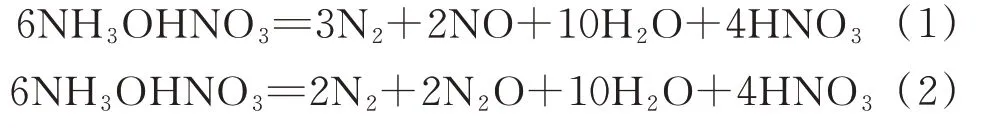

典型HAN 基推進劑的主要成分:氧化劑為硝酸羥胺、燃料為甲醇,水為溶劑。推進劑的主要催化燃燒過程如下[14]:

圖3 THERMOCOAX 公司ADN 發(fā)動機催化床加熱器Fig.3 Catalyst heater for the ADN HPGP thruster of THERMOCOAX

1)硝酸羥胺需要預熱一定溫度條件才能在催化劑的作用下發(fā)生催化分解反應,硝酸羥胺分解成氮氣、一氧化氮、水等產物,釋放20%能量,方程式為

2)硝酸羥胺分解產物和甲醇在高溫下發(fā)生催化燃燒反應,釋放80%能量,典型方程式為

2001年,HAN 基發(fā)動機需要預熱400℃才能平穩(wěn)啟動,工作次數少且性能較差[15],單臺發(fā)動機加熱功率數百瓦,遠遠超過航天器能夠承受的加熱功率。經過10 多年的研究,到2014年,60 N 推力HAN基發(fā)動機實現預熱120℃啟動,累計工作1 200 s,脈沖次數1 000 個[7]。

60 N 發(fā)動機的加熱方案為鎧裝加熱絲纏繞在發(fā)動機催化床外表面加熱的方案,加熱功率達到65 W,如圖4(a)所示。為了降低加熱功率,通過分析認為,推進劑和催化劑初始接觸在催化劑前部,催化劑前部加熱最重要,加熱方案改為只加熱催化床前部,如圖4(b)所示。加熱器加熱功率降低到35 W,說明減少加熱區(qū)域可以顯著降低加熱功率。試車結果表明,發(fā)動機性能沒有下降,證明改進方案有效。

航天器總體提出預熱功率低于30 W 的需求,加上鎧裝加熱絲和高溫導線之間采用磷酸焊方式焊接,耐溫能力低于200℃,鎧裝加熱絲只能一次性使用且加熱效率偏低,因此,需要開展鎧裝加熱器研究。

圖4 早期的加熱方案Fig.4 Early heating schemes

綠色單元發(fā)動機用鎧裝加熱器和衛(wèi)星用肼發(fā)動機加熱器相比,難度大幅度增加。體現在:1)加熱功率大幅度增加,功率從幾瓦增加到幾十瓦;2)發(fā)動機工作的最高溫度達到了1 100℃以上,對加熱器耐溫能力提出更高要求。

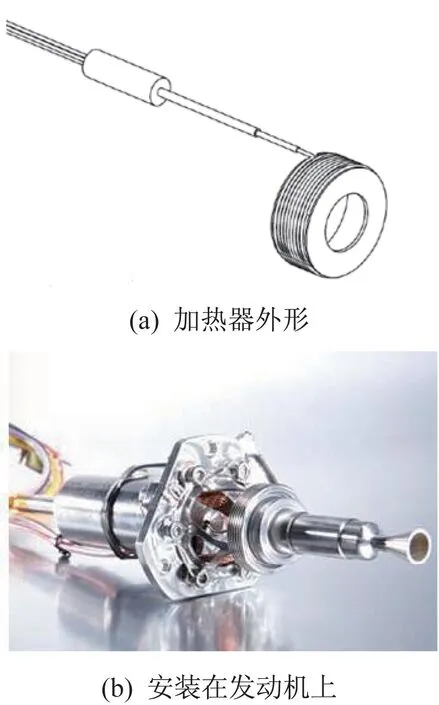

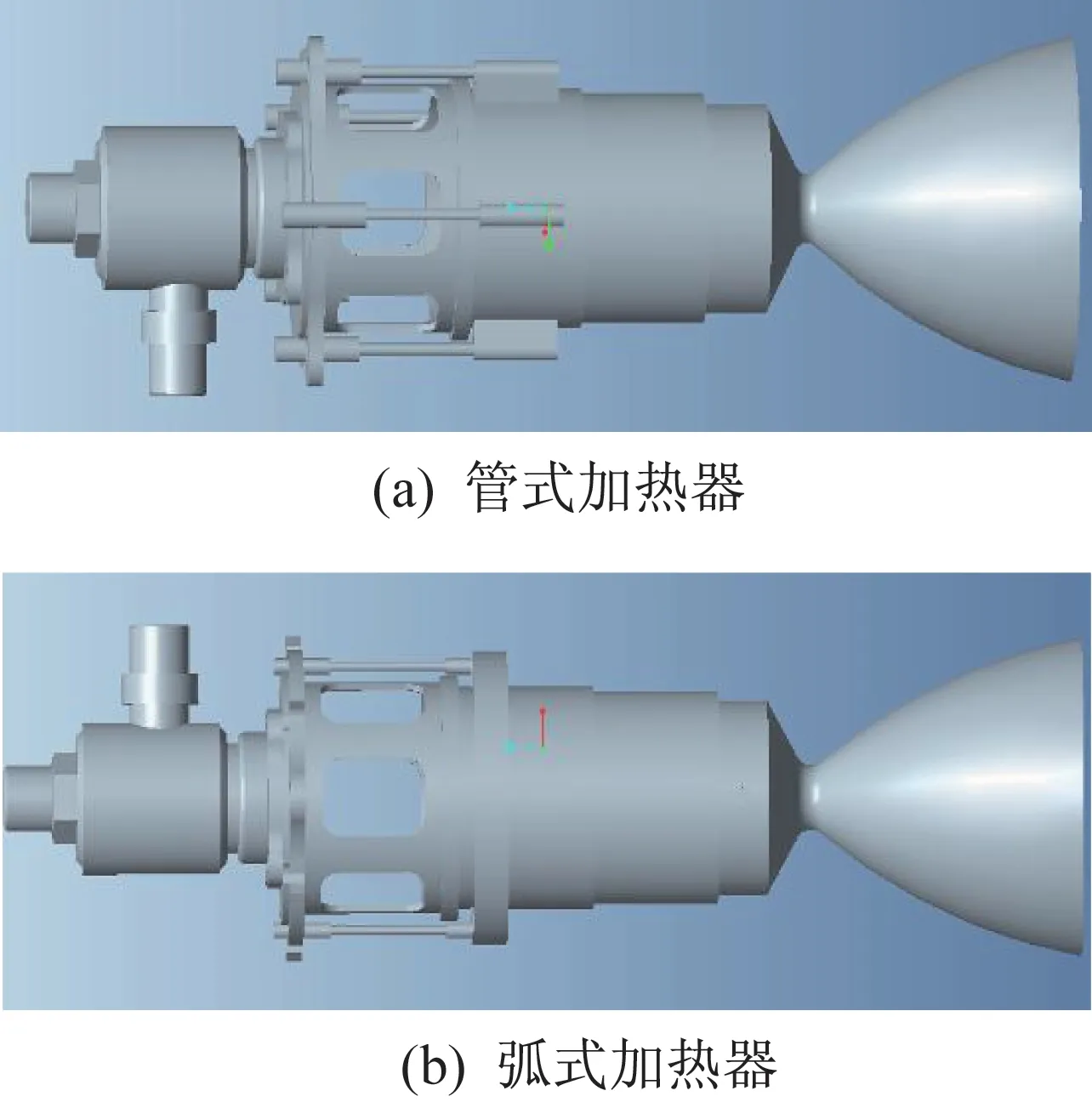

中國科學院金屬研究所研制的兩種外加熱器具體外形結構如圖5 所示。這兩種加熱器均主要由鎧裝加熱段、連接段、高溫導線和保溫段組成,外殼采用GH3218 高溫合金,加熱材料為NiCr 合金,中間填充耐高溫絕緣材料。

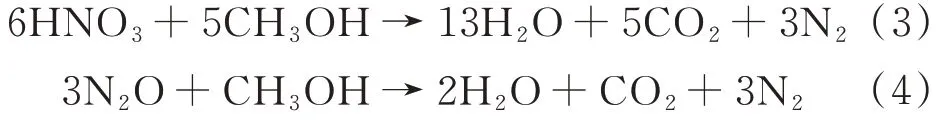

兩種不同加熱器安裝在發(fā)動機上,如圖6 所示。與管式鎧裝加熱器的加熱段為圓柱型不同,弧式加熱器的加熱段是一個半圓弧狀,加熱體放置在半圓弧狀內側。為保證發(fā)動機能受熱均勻,共采用5 根管式加熱器均勻分布在催化床周圍,平均每根管式加熱器加熱功率為5.6 W,總功率28 W,發(fā)熱體的功率密度值達到1.34 W/cm2;由于弧式加熱器的其加熱段為半圓弧狀,需要2 個弧式加熱器共同使用,每個加熱器的加熱功率為14 W,共28 W,發(fā)熱體的功率密度值達到1.24 W/cm2。

圖6 兩種類型的加熱器安裝在發(fā)動機上Fig.6 Two types of heaters installed on thruster

2 仿真計算

2.1 發(fā)動機模型

考慮到發(fā)動機加熱過程的溫度場與各組件的形狀、材料特性密切相關,因此,在運用幾何建模時采用各組件仿真,一些組件與實物形狀一致,包括帶法蘭的集合器、支架、分解室、噴管,部分組件進行了簡化:1)電磁閥采用圓柱體的形式,不考慮內部復雜的結構;2)發(fā)動機分解室內催化床裝填了致密的顆粒狀催化劑,認為催化床為一實心圓柱狀實體;3)由于毛細管是外徑為0.6 mm 的薄壁細管,熱阻很大且熱容很小,對加熱的影響忽略不計,計算時予以排除;4)認為發(fā)動機各組件之間均充分接觸,不存在接觸熱阻。

為保證熱分析仿真計算的準確性,對于各組件的導熱系數λ,采用隨溫度而變化的值。由于發(fā)動機在真空條件下加熱,仿真時不考慮發(fā)動機與外界環(huán)境對流換熱,只有輻射換熱。計算時,認為環(huán)境溫度為常溫,溫度設置為20℃。

2.2 穩(wěn)態(tài)溫度場仿真計算結果

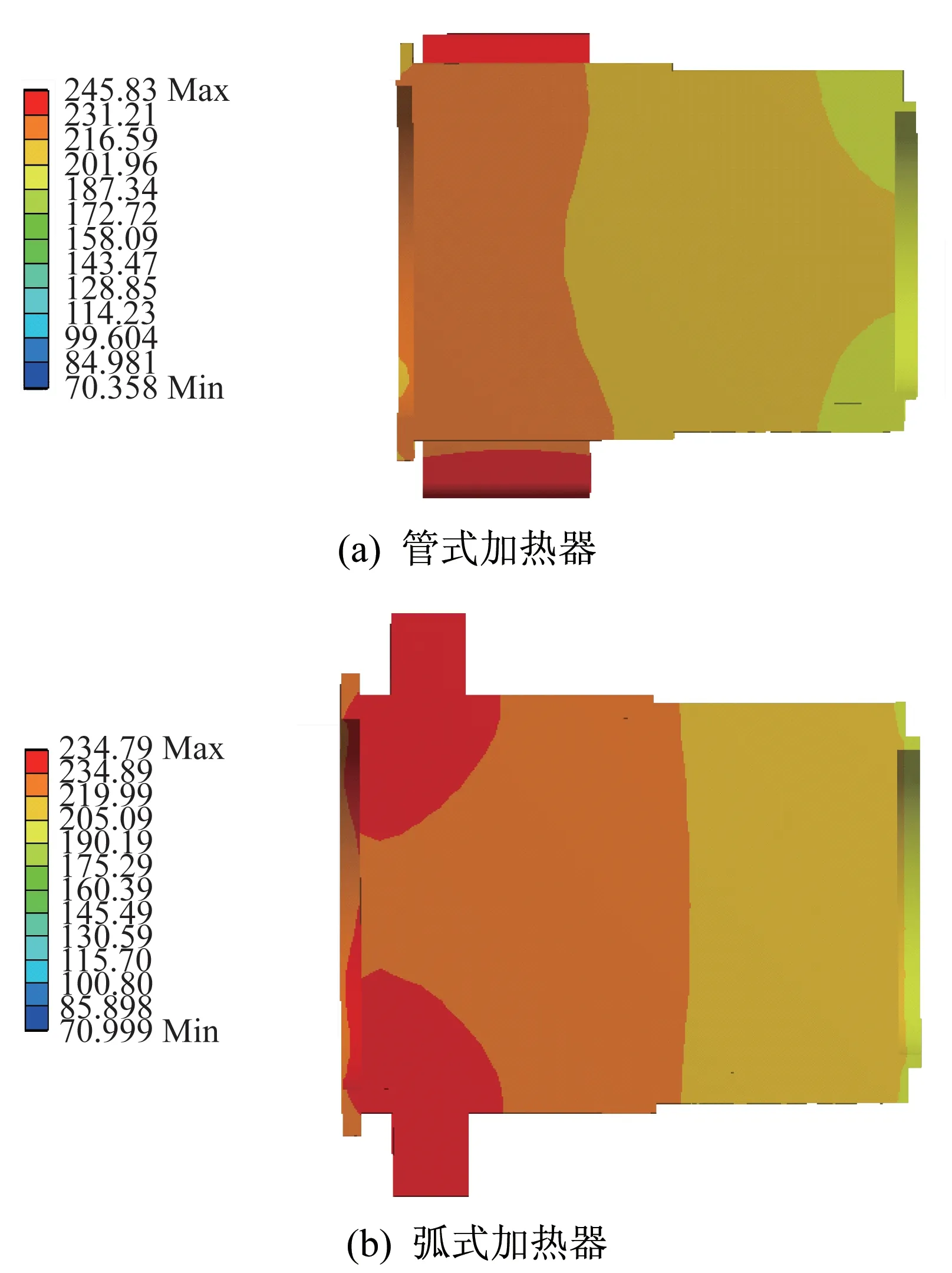

分別采用管式加熱器與弧式加熱器對發(fā)動機加熱,在同一加熱功率(28 W)下發(fā)動機催化床內部穩(wěn)態(tài)溫度場仿真云圖如圖7 所示。

圖7 催化床內穩(wěn)態(tài)溫度場云圖Fig.7 Contours of the steady temperature field in the catalyst chamber

從圖7中可以看出:管式加熱器與弧式加熱器分別將發(fā)動機殼體加熱到最高溫度245℃和249℃,從云圖來看,兩種加熱器可以滿足將發(fā)動機催化床加熱到120℃的目的。

從圖7中還可以看出:管式加熱器由于抵觸面小,高溫區(qū)主要在加熱器上,弧式加熱器和發(fā)動機外壁接觸面大高溫區(qū)已經深入到催化劑內部。對于采用管式加熱器加熱的發(fā)動機,催化床前床催化劑溫度范圍在201~231℃,后床催化劑溫度范圍在172~201℃;對于采用弧式加熱器加熱的發(fā)動機,催化床前床溫度范圍在219~249℃,后床催化劑溫度范圍在190~219℃。

由于發(fā)動機加熱器的目的是加熱催化劑,在相同功率下,催化劑加熱溫度越高加熱效果越好,因此,弧式加熱器加熱催化劑的效果比管式加熱器要好。

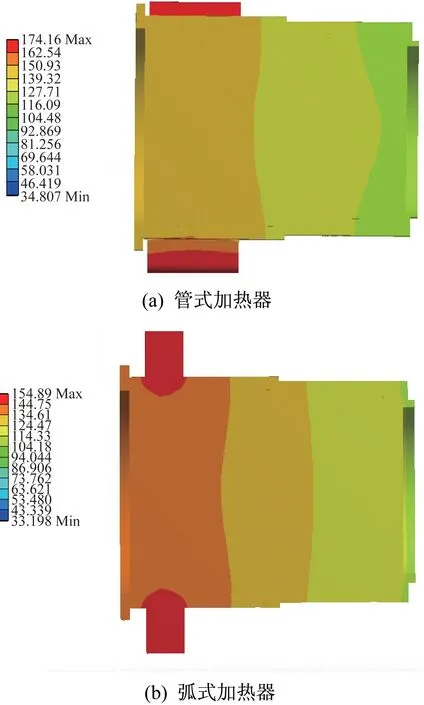

2.3 瞬態(tài)溫度場仿真計算結果

為了研究有限時間條件下加熱器的加熱效果,對發(fā)動機加熱過程進行瞬態(tài)溫度場仿真計算。加熱1 800 s 后發(fā)動機溫度場仿真云圖如圖8 所示。

圖8 加熱1 800 s 后發(fā)動機溫度場仿真云圖Fig.8 Contours of the temperature field of the thrust after heating for 1 800 s

從圖8中可以看出:采用管式加熱器加熱時溫度場最高溫度達到174℃,而弧式加熱器加熱時溫度場最高溫度達到154℃,最高溫度均在加熱器上。主要原因:管式加熱器的加熱功率密度大,在相同的加熱功率下,管式加熱器自身溫度上升更快。加熱效果是由催化床溫度的高低和均勻度體現的,因此,管式加熱器本身溫度高不代表加熱效果好。

發(fā)動機催化床中催化劑溫度分布如圖9 所示。對于采用管式加熱器加熱的發(fā)動機,催化床前床催化劑溫度范圍在127~150℃,催化床后床溫度范圍在92~127℃;對于采用弧式加熱器加熱的發(fā)動機,催化床前床催化劑溫度范圍在124~154℃,催化床后床溫度范圍在104~134℃。從催化床的平均溫度和溫度均勻上來看,弧式加熱器要比管式加熱器好,因此,弧式加熱器在有限時間上加熱效果也優(yōu)于管式加熱器。

圖9 瞬態(tài)加熱催化床內溫度云圖Fig.9 Temperature contours in the catalyst chamber after transient heating

3 加熱試驗驗證

為對比這兩種加熱器的實際加熱效果,在60 N發(fā)動機真空熱試車前進行兩種外加熱器在發(fā)動機試驗站加熱試驗,并記錄下發(fā)動機同一處溫度隨時間的變化曲線。兩種不同加熱器的加熱功率均設定為28 W,設定加熱目標為120℃。兩種加熱器在試車前后結構完好,絕緣電阻大于100 MΩ,說明加熱器強度都滿足使用要求。

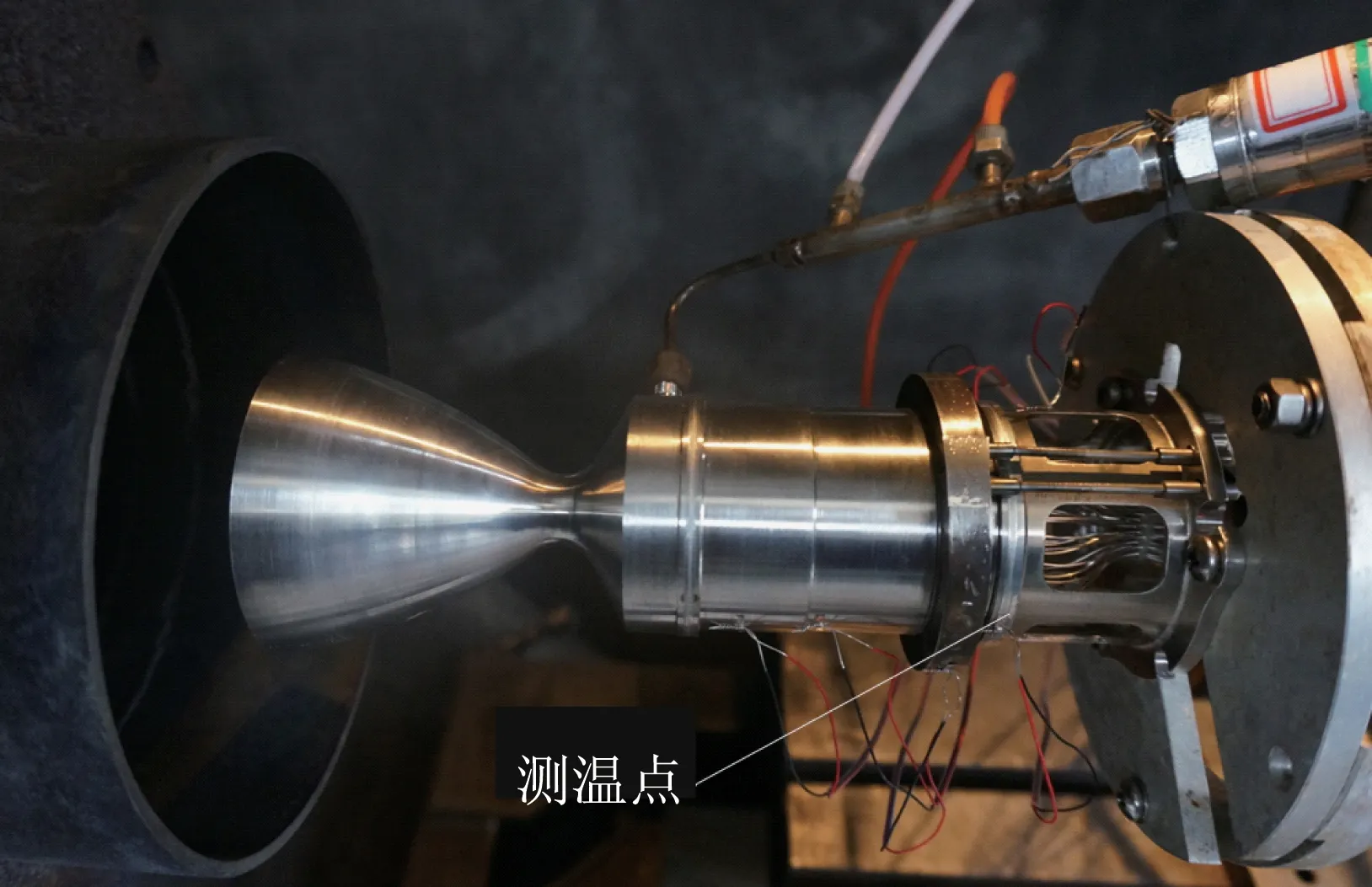

3.1 加熱試驗的溫度測點

發(fā)動機真空熱試車前進行加熱試驗的溫度測點如圖10 所示。

3.2 加熱試驗和仿真的對比分析

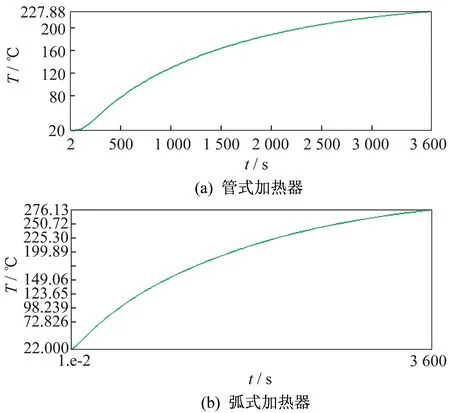

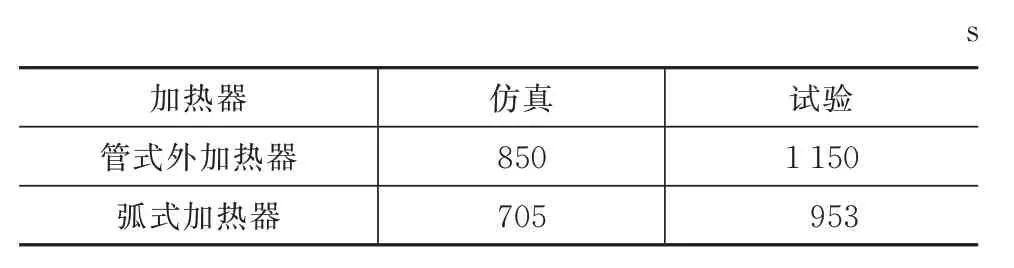

兩種加熱方案的測溫點3 600 s 的加熱過程溫度仿真曲線如圖11 所示。由于協(xié)調的問題,管式加熱器的加熱數據從50℃開始采集,弧式加熱器的加熱數據從常溫開始采集,加熱數據的采集在測溫點超過130℃后主動停止。兩種加熱方案的測溫點加熱過程溫度試驗曲線如圖12 所示。由于發(fā)動機預定加熱目標為120℃,因此,兩種加熱器的仿真和試驗結果對比區(qū)域限定為50~120℃,兩種加熱方案的試驗和仿真具體對比結果見表1。

圖10 發(fā)動機測溫點Fig.10 Temperature measuring point of the thrust

圖11 測溫點的3 600 s 加熱仿真曲線Fig.11 Simulation curves of the temperature measuring point during 3 600 s heating

表1 從50℃加熱到120℃的加熱時間對比Tab.1 Comparison of the heating time from 50oC to 120oC

從表1中可以看出:加熱試驗中弧式加熱器的加熱性能比管式加熱器的加熱性能要好,與加熱器仿真計算獲得的結論是一致。從表1中還可以看出,加熱試驗中發(fā)動機達到預定溫度的時間明顯比仿真計算長,主要有3 個原因:1)發(fā)動機固定在推力架上,加熱的熱量會向推力架導熱,而仿真時未考慮;2)加熱器和發(fā)動機之間存在接觸熱阻,而仿真時進行了簡化認為沒有;3)發(fā)動機試驗時,發(fā)動機位置和真空引射筒很近(見圖10),發(fā)動機周圍環(huán)境存在著對流,而仿真時未考慮。

圖12 測溫點的加熱試驗曲線Fig.12 Heating test curves of the temperature measuring point

4 結束語

本文通過仿真與試驗相結合的方式,對兩種單元發(fā)動機用加熱器進行了研究。結果表明:在相同的功率條件下,管式加熱器與弧式加熱器均能將發(fā)動機加熱至起動溫度,但弧式加熱器的加熱效果明顯要比管式加熱器好。