三峽升船機準確停位系統優化改造

李 若,尚 樺,鄢玲祉

(長江三峽通航管理局,湖北 宜昌 443002)

三峽升船機作為船舶過壩的快速通道,其準確停位系統的穩定可靠直接影響著升船機的安全高效運行。現階段,準確停位系統在船廂對接過程中,時而出現無法及時反饋上下游實時水位的情況。鑒于此,為提高升船機準確停位系統的工作性能,本文將對準確停位系統進行解析,根據理論分析和試驗數據,提出其優化改造方案。

1 升船機準確停位系統

三峽升船機準確停位系統作為船廂在上、下游航道準確停位的重要設備,其作用是在船廂與上、下游航道對接停位過程中,將水位信息反饋至升船機主傳動系統,提供變頻器減速停機的減速點,使升船機船廂準確停位于上、下游航道當前水位。因此,升船機準確停位系統的性能直接關系到整個升船機運行的性能、可靠性、穩定性和安全性,是船廂穩定運行、準確停位的重要因素。

三峽升船機準確停位系統共有4套,分別布置于船廂上、下游的南北兩側。每套系統由安裝在工作大門上的浮動標志鏡和安裝于船廂相應位置的反射式紅外開關組成。

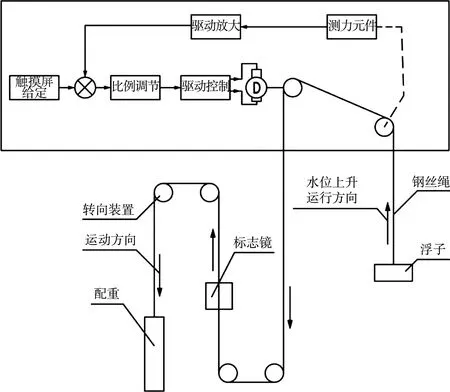

當船廂運行時,反射式紅外開關(BO~B4)隨船廂一起運行,而浮動標志鏡及時反映上、下游航道,根據上、下游航道實時水位進行上、下移動微調。船廂運行至上、下游對接位時,各紅外開關發射紅外信號,經浮動標志鏡反射后依次接收其信號,隨后向升船機主傳動控制系統發出減速停機命令,使船廂與上、下游航道準確對接。船廂與上、下游航道的準確對接,以及浮動標志鏡準確反映上、下游航道實時水位是關鍵。當水位上升時浮動標志鏡工作原理見圖1。

圖1 水位上升時浮動標志鏡工作原理

浮子受力如圖2所示,承載浮子的浮筒與上、下游航道水位連通,其中浮子在水中受到3種力,分別是自身的重力G、鋼絲繩的拉力Fr、水中的浮力Fs。浮子在水中的平衡條件是:當水位上升時,浮力Fs上升,鋼絲繩拉力Fr減小。荷載測力元件實時測量鋼絲繩受力情況,驅動放大后傳遞給控制單元,經控制單元內部計算、判斷、輸出電機轉速、方向、啟停等控制信息,拉動浮子上升,使鋼絲繩重新達到原受力平衡狀態;同理,當水位下降,浮子隨同下降[1-2]。在此過程中,鋼絲繩的位移變化即水位變化。連在鋼絲繩上的標志鏡隨鋼絲繩升降,從而給出準確的升船機對位信號。

圖2 浮子受力

2 未準確停位的原因分析

2.1 準確停位系統實際工作狀況

升船機試通航以來,偶爾會出現船廂停位不準,無法與上、下游航道對接的情況。經檢查后發現主要原因是浮動標志鏡工作狀態不穩定,經常出現未能及時反映出上、下游實時水位的情況。

2.2 計算分析

2.2.1靜態檢測精度分析

從理論上分析準確停位系統靜態檢測精度的影響因素,主要有5個方面:荷載傳感器自身的測量精度;鋼絲繩轉向機構的靜摩擦力;鋼絲繩的熱脹冷縮;水密度的變化;水位變幅內鋼絲繩自重對荷載傳感器的影響。

為保證準確停位系統的精度,選用的中航電測L6J荷載傳感器精度為C3級,其精度不低于0.03%,傳感器最大測量誤差為0.024 kg。

為消除轉向機構中摩擦力對精度的影響,將荷載傳感器置于機構最前端,水位變化直接反映在傳感器上,可認為系統摩擦力近似為零。

由于系統安裝于上、下游工作大門內,監測水位變化為相對于工作大門的變化,鋼絲繩和工作大門均為鋼制,可認為熱脹冷縮對系統影響近似為零。

裝置中采用直徑為2 mm的鋼絲繩,在水位變幅2 m的范圍內,按式(1)計算,前端鋼絲繩對傳感器的最大影響質量m為0.049 kg。

m=πr2Lρ

(1)

式中:L為鋼絲繩最大變化長度,取2 m;ρ為鐵的密度,取7 800 kgm3;r為鋼絲繩半徑,取1 mm。

系統裝置中采用直徑為0.38 m的空心不銹鋼浮子,質量約3 kg,按式(2)計算可知,當水位變化1 mm時,反映在荷載傳感器上的變化m′為0.11 kg。

m′=πr2hρw

(2)

式中:h為水位變幅;ρw為水的密度,取1 000 kgm3。

升船機上下游在正常情況下水的渾濁度較穩定,在泄洪期間對水的密度影響較大,但此時升船機不會通航,不做考慮。

由上可知,理論誤差為0.073 18 kg(< 0.11 kg),即此5方面所引起的誤差小于1 mm的水位變幅引起的變化。

2.2.2動態條件下的檢測精度分析

在動態條件下,檢測精度主要與控制器的信號采集頻率、控制周期、電機驅動芯片開關延遲時間及傳動機構的慣性有關。系統中采用C8051F020單片機作為控制器,其自帶的模數轉換器(AD)最高采樣頻率可達10 kHz,程序控制周期約為50 ms(預估最大值),電機驅動芯片LMD18200開關延遲時間為300 ns,傳動電機由于帶有減速比30的渦輪渦桿減速機構,低速運行機構慣性可以忽略不計。則按照最大跟蹤速度0.03 ms計算可知:動態最大誤差約為1.5 mm,即此方面所引起的誤差小于1.5 mm的水位變幅。

2.3 系統試驗結果及分析

由于系統理論誤差小于3 mm,遠大于實際工作中的誤差。

通過查看數據庫中的水位數據,基本確定升船機水位最大變速約為17 mms,準確停位系統能夠響應的水位下降速度小于升船機水位最大變速17 mms。因此,浮子跟隨速度較慢,無法跟上升船機水位變速,是準確停位系統工作狀態不穩定的主要原因。

3 準確停位系統優化改造

由上述試驗結果分析可知,改善浮動標志鏡跟隨速度,使其跟上升船機水位變速,是提高準確停位系統工作性能的關鍵點。

由于浮子自身重力約30 N,其裝置在運行中保持高精度恒張力,伺服電機負載較小且相對穩定。根據準確停位系統工作原理,增加浮動標志鏡隨下游水位變化的跟隨速度是通過增加鋼絲繩直線位移速度來實現,而測量輪將伺服電機的角速度轉換成鋼絲繩的直線位移速度,其優化改造的關鍵在于增加伺服電機的轉子角速度,即轉速。

3.1 優化改造原理

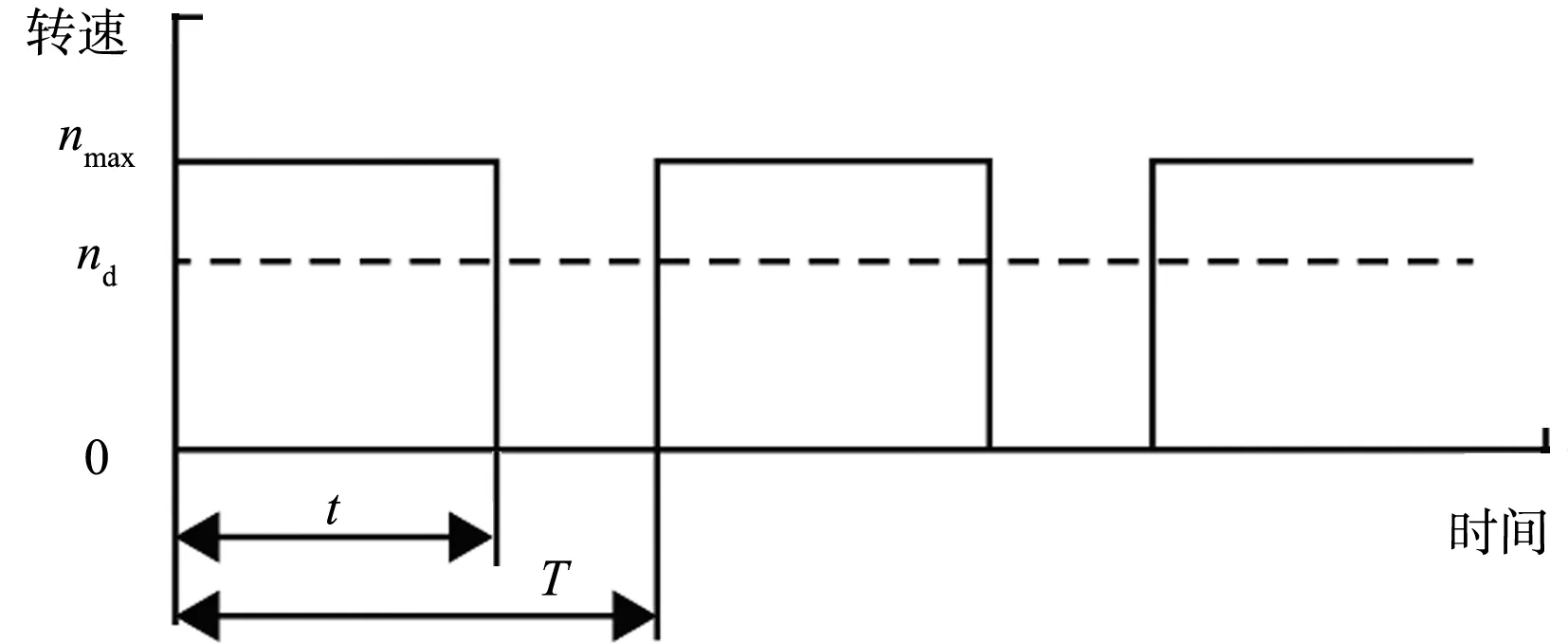

3.1.1PWM調速原理

PWM(pluse width modulation)即脈沖寬度調制,它是在輸出信號的周期T恒定的前提下,通過調整周期T內工作周期t的占比來控制輸出功率的方法。在PWM調速系統中,在固定頻率1t接通電源,在固定頻率1(T-t)斷開電源,并根據需要調整改變一個周期內“接通”和“斷開”時間比率,可以改變電機速度。PWM控制原理如圖3所示,在脈沖作用下,當電機通電時,速度增加;電機斷電時,速度減小。改變接通、斷開電機電源的時間,控制接、斷電機電源的比率,可控制電機的速度。

圖3 PWM控制原理

在工作周期t內,電機電源接通,其電機最大轉速為nmax,而在斷開周期T-t內,電機減速,則在一個周期T內,電機的平均轉速為:

(3)

3.1.2調壓調速原理

直流電動機的輸入電壓與電機電樞電壓為正比關系,其計算公式:

(4)

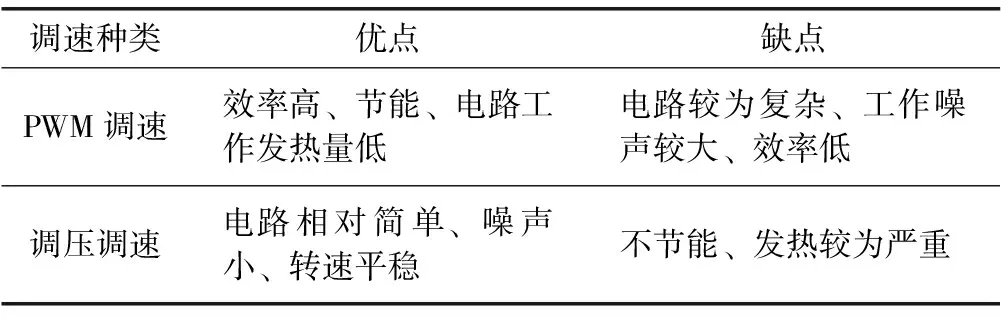

3.1.3PWM調速和調壓調速原理的優缺點

PWM調速和調壓調速雖然都可以對電機轉速進行調整,但由于調速方式有區別,其優缺點見表1。

表1 PWM調速和調壓調速的優缺點

3.2 優化改造方案設計

3.2.1控制模塊

控制模塊采用基于C8051F020單片機實現,可用于PWM的16位可編程定時(計時)器陣列PCA以及其他重要的模擬外圍設備。能滿足本系統的AD轉換(荷載數據采集),電機驅動芯片LMD18200控制中包括DIR(方向)、BRAKE(啟停)、PWM(調速)所用的模擬部件和其他數字外設及功能部件。單片機程序采用匯編語言編寫。綜合現場情況,控制程序中采用比例控制加啟停門檻值的方式就可實現±5 mm的跟蹤精度,且可以避免因水位細小波動引起的系統頻繁波動。基于C8051F020集成數字化控制結構簡單,可靠性高,控制精度可達到較高水平[6]。

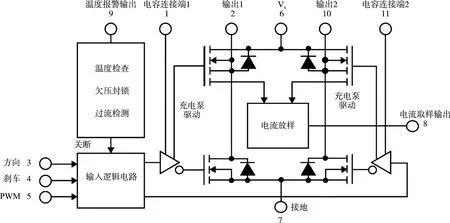

3.2.2直流力矩電機及其驅動

直流電機采用小型稀土永磁直流力矩電機,配合渦輪減速機構,能夠以較小的功率提供較大的轉矩。減速機構的鎖定功能能夠保證在電機停止時整個鋼絲繩保持適當張力,不會亂繩。電機的驅動采用NS公司的H型功率開關器件LMD18200來實現。LMD18200同一芯片上集成有CMOS控制電路和DMOS功率器件,具有溫度報警和過熱、過流與短路保護功能,最高可實現DC 55 V3 A的直流電機驅動,其外圍電路較少,可通過單片機端口方便地實現對電機轉速、方向、啟停的控制,LMD18200工作原理如圖4所示。

圖4 LMD18200工作原理

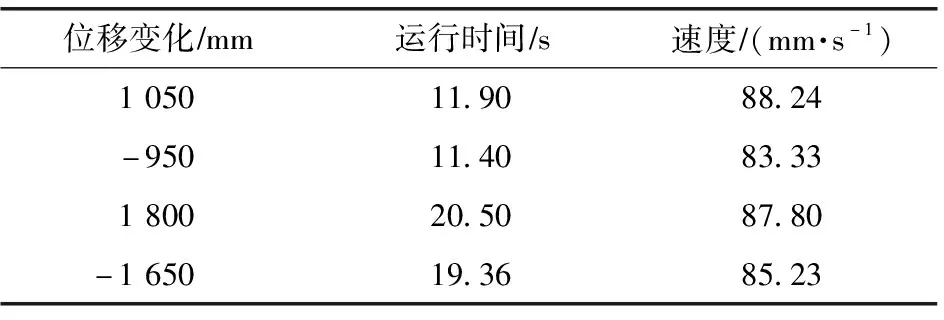

基于C8051F020單片機,占空比為80%時對電機轉速進行PWM調速,同時將LMD18200中電機驅動電源由12 V提高至24 V,通過觸摸屏,將準確停位系統工作狀態轉至手動,手動控制其上升、下降,測量浮動標志鏡位移變化量,記錄運行時間,計算浮動標志鏡上升、下降速度,試驗結果見表2。

表2 改造后浮動標志鏡試驗數據

由試驗結果可見,經過優化改造后,準確停位系統的浮子跟隨速度為80~90 mms,遠大于升船機下游最大水位變速17 mms,優化改造方案效果良好。

4 結論

1)本文通過理論計算和試驗分析,得出三峽升船機準確停位系統工作狀態的不穩定,系統誤差并非主要原因。伺服電機轉速不夠導致測量輪將角位移速度轉換成浮動標志鏡的直線位移速度,無法跟上升船機水位變速是主要原因。

2)為提高伺服電機轉速,本文使用PWM調速和調壓調速的優化改造方案,并通過試驗數據證明其可行性,提高浮動標志鏡跟隨速度,改善了升船機準確停位系統的工作性能。