葛洲壩船閘輸水廊道平板檢修門漏水原因及對策

冉曉俊,曹棟梁,譚 勇

(長江三峽通航管理局,湖北 宜昌 443002)

1 背景

1.1 基本情況

葛洲壩1、2、3號船閘輸水廊道充、泄水工作閥門的上、下游側均設有平板檢修門。在靜水狀態下,該檢修門可以依靠起重設備落放后對輸水廊道進行臨時封閉,再通過抽排水將閥門井或閘室的水排干。每座船閘配備平板檢修門4套,其中1號、2號船閘廊道平板檢修門門體由上、下2節連接組成,下節門葉尺寸5 800 mm×3 800 mm×865 mm(寬×高×厚),上節門葉尺寸5 800 mm×3 380 mm×800 mm(寬×高×厚)。3號船閘廊道平板檢修門為整體式結構,門體外型尺寸3 680 mm×4 200 mm×795 mm(寬×高×厚)[1]。門體反向支承為彈簧鋼板,側向支承為金屬滑塊或導輪。門體吊裝采用數根吊桿與起重機吊點連接,上節門體設有平壓閥,采用平蓋式,開啟時可向閥門井充水。門體設有頂止水、側止水、底止水和節間止水,其中頂止水、側止水為P型橡膠止水,主要依靠水壓力將止水與止水座板貼合止漏;底止水、節間止水為條形橡膠止水,主要依靠門體自重壓縮橡膠止水止漏。

1.2 門體漏水情況及其影響程度

在葛洲壩船閘排干檢修實際工程運用中,輸水廊道平板檢修門落放后產生漏水現象較為普遍,其中又以葛洲壩船閘1號、2號船閘較為突出。根據現場觀察及調查統計,底止水、4處轉角止水、節間止水等部位漏水頻率較高(圖1)。

圖1 門體各部位漏水概率分布

檢修抽排水是船閘大修的關鍵項目之一,對于需要排干閘室的停航性大修工程,平板檢修門落放后一旦發生較大漏水,就難以準確判斷(尤其是抽排水初期)漏水的門體漏水程度、部位;即使找出漏水部位,也難以采取實施直接、有效的封堵措施,更不允許有二次落放或重新調整門體的機會。因此,漏水對船閘檢修工期的影響,輕則延長抽排水時間4~6 h,重則延長抽排水時間1~3 d,相應地增加了船閘檢修工期保障的不確定性。在當前船閘有限的通過能力和日益增長的過閘需求的情況下,顯然不能適應船閘快速檢修的要求和滿足黃金水道發展的需要。因此,如何保證平板檢修門落放后的止水效果具有重要的意義。

2 門體漏水原因

2.1 門體姿態傾斜

在船閘檢修實踐過程中,常會遇到這樣的情況:同一扇檢修門、相同的落放方式,在不同時間點的2次落門,止水效果截然不同。該情況基本可以排除門體、門槽等客觀因素導致漏水的可能性。通過對門體構造和起吊作業特點的對比分析,發現主要原因在于門體在落放過程中很容易發生姿態傾斜,若在落放到位前不能調整適應,則會導致門體止水與座板之間局部間隙較大而漏水。一方面,門體寬高比接近1,且采用單吊點進行落放操作,自身穩定性差,落放時因門體中心線與門槽中心未對中、兩側受力(導向支承或止水與埋件之間摩擦力)不均衡等因素容易導致門體姿態傾斜;另一方面,因門體下部側向滑塊設置部位距離門體下緣1.5 m,門體在落放到位前進行自行調整的過程中,側向導軌很可能會對該側滑塊產生支承用力,形成三點受力(圖2),其中最大傾斜角θmax≈0.4°,對應的最大間隙將達到34 mm。在這種情況下,門體止水與止水座板之間將產生嚴重漏水甚至漏量超過抽排流量。

注:F與f為支座反力。

另外,從止水形式上說,頂、側止水采用P型止水,在一定水頭的作用下,圓頭型橡膠止水具有良好的變形適應性。國內相關研究成果表明:圓頭P型橡膠止水與止水板之間即使存在一定的初始間隙,當擋水水頭超過一定高度后,仍可進行封水[2]。因此,門體落放過程中的姿態傾斜通常對底止水、節間止水效果影響較大。這與近幾次落門后的漏水檢查情況基本一致,底止水、節間止水處產生漏水概率較側止水大,且該漏水受門體落放后門槽空間局限,難以實施有效封堵。因此,門體落放過程中的姿態傾斜是影響門體止水效果的關鍵因素之一。

2.2 頂部平壓閥門未有效閉合

船閘輸水廊道平板檢修門落放后期處于水下,其難度在于不能直觀、有效地掌握其落放狀態,在抽排水初期也難以確定門體漏水情況和部位,但也有規可循。在葛洲壩船閘幾次門體落放后的漏水封堵處理中,采用向門體傾倒煤渣的方法,使部分門體漏水程度明顯減輕,取得了較好的效果。根據門體構造情況,煤渣難以到達側止水、底止水部位,對于能起到良好封堵效果的門體漏水情況來說,說明平壓閥漏水的可能性較大。

葛洲壩船閘平板門平壓閥采用平蓋式,主要在檢修完成后起到閥門井充水平壓作用,在平板門落放時要求處于關閉狀態。影響平壓閥有效關閉的因素很多,如平壓閥自身有無損壞、卡澀現象,吊桿長度選配是否合理等。通過對3座船閘吊桿使用情況的調查統計得知,1、2號船閘間平板檢修門吊桿在使用過程中存在交叉借用現象;同一船閘不同檢修門間吊桿共用,導致單個檢修門吊桿配置非固定。另外,因吊桿制造精度誤差及后期門槽改造后鎖定位高程變化等因素,吊桿在共用或借用過程中常出現富余長度不足或過長的問題。平壓閥在門體到位后尚有200~240 mm的關閉行程,難以確定其是否處于閉合狀態,因此吊桿配置太短導致的平壓閥未有效閉合常常不易被發現。另外,若選配的吊桿過長,吊桿容易在節間產生較大彎折,導致門體平衡梁和平壓閥吊點部位斜向受力,也有可能影響平壓閥的正常閉合。

2.3 止水選型安裝與設計不符

平板檢修門主要依靠安裝在門體上的止水與門槽止水座板埋件之間的緊密貼合達到封水效果,而止水壓縮量是衡量該效果的一個關鍵性指標[3]。現場檢查分析表明,船閘現有門體止水與設計相比較,因使用過程中的老化徐變[4]和安裝時的誤差等因素影響,主要存在以下幾個問題:1)底止水下緣高度不等,呈現波浪形彎曲,不滿足平整度要求,高度相差5 mm;2)底止水與其墊層同高或止水厚度過大;3)底止水下緣未做倒角處理;4)側面P型止水與底止水、側面P型止水與節間止水在銜接處兩者齊平;5)底止水與側止水過渡部位水封損壞(圖3)。

圖3 門體止水安裝

根據橡膠元件應力應變關系計算底止水壓縮量,結果如下:下節門底止水壓縮量5.3 mm(若考慮墊層協同受力,下節門壓縮量3.2 mm);上節門節間止水壓縮量1.9 mm(考慮止水墊板協同受力,上節門節間止水壓縮量1.2 mm)。

為保證良好的止水效果,船閘門體止水預壓縮量一般在2~4 mm[5]。根據上述計算結果,止水厚度選型過大、止水墊板與止水協同受力、底止水下緣不平整都會減少局部區段壓縮量,導致門體止水的局部漏水,但是上述因素通常在門槽底檻不平等因素共同作用下,可能會加劇橡膠止水的漏水程度。

2.4 門槽異物卡阻

門槽異物來源途徑很多,會直接導致門體落放不到位,底止水與底檻之間因存在間隙或止水壓縮量不足而漏水,漏水量往往較大。根據現場實際情況,檢修中主要的異物來源有:1)在輸水過程中門槽底部有殘留異物滯留,或者井內水體懸浮或漂浮類異物;2)門槽蓋板揭開后,蓋板承臺或閘面異物在施工過程中落入井內;3)門體門格內異物。

除上述因素可能導致門體漏水外,還有門槽二期混凝土及埋件狀況、門體吊裝時吊車位置、門體上下兩節在落放過程中的錯位等,都有可能導致門體漏水。但是相對來說,上述因素出現的幾率較小,部分因素影響程度有限,或在預先可以通過水下檢查等方式發現并予以排除。

3 處理措施

3.1 避免門體姿態傾斜

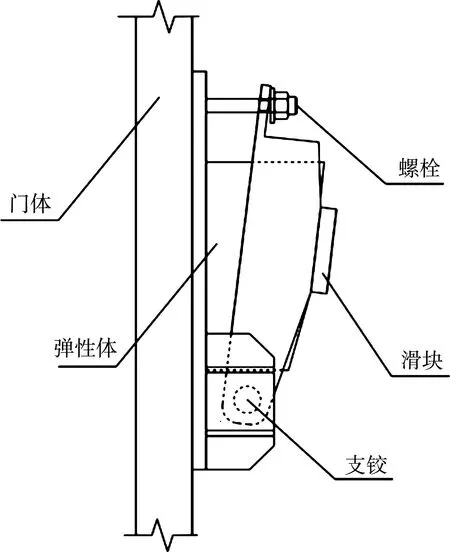

避免門體姿態傾斜最為直接的方式就是在門體最下部(主梁附近)增加側導向裝置,或在條件允許的情況下減小側導向與側軌之間的間隙,但該間隙不可小于5 mm,以消除或改善門體姿態傾斜的影響。對于葛洲壩1、2號船閘來說,門槽因靠近門槽底部一段未設側導軌,其中1、4槽均需要進行水下工程,難度較大,因此可以考慮將門體側導向裝置由原來的剛性金屬滑塊更換為彈性滑塊或導輪(圖4)。由于彈性滑塊具有一定的壓縮余量,門體能滿足門體在落放到位前對自身姿態進行調整,避免門體發生因側導向限制而落放不到位的問題[6]。

圖4 側向彈性導向裝置

除上述改造措施外,還可以通過在門體上安裝高精度水下傾斜儀,實時監測門體落放過程中的水平姿態,發現異常立即進行有針對性的調整。

3.2 合理配置吊桿

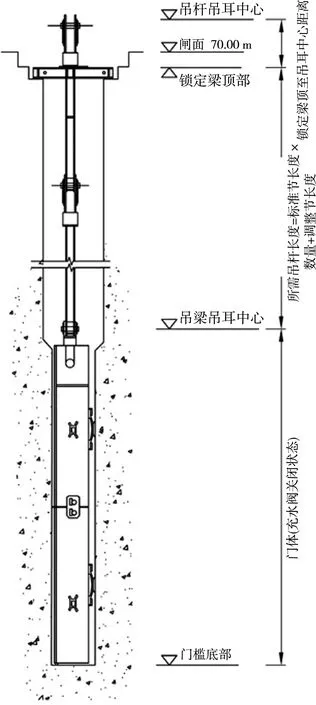

重新配置3座船閘吊桿,充分考慮鎖定梁頂部高程、門檻底部高程、平壓閥關閉行程、頂節吊桿鎖定位至吊耳中心高度等參數,建議富余距離在0.2~0.4 m。吊桿總體按照“n節標準桿+1節頂部調整桿”的原則(圖5),其中標準桿規格一致,可以共用;調整桿為單個閥門井固定使用。

圖5 門體吊桿配置

3.3 更換或修復止水

更換或修復現有受損和超標止水,保證止水足夠壓縮量,內容包括:調整下節門、節間底止水下緣高度,保證高度齊平;對下節門、節間底止水下緣進行銳角倒角處理;更換厚度超標的條形止水,對止水墊層超出部分進行割除;調整P型側止水與底止水銜接部位高度,確保門體落放后兩者高度相匹配;對側止水與底止水銜接部分止水受損部位進行修復;修復平壓閥受損止水。

3.4 檢查清除門槽異物

針對門槽異物,在對門槽軌道、止水座板貼合面等預埋件進行詳細檢查的基礎上,擴大檢查范圍,包括檢查門槽井口承臺及其周邊、井內水面狀況,發現異常應立即進行清理。

對個別門體落放異常的門槽水下部分軌道、止水面及底檻等部位埋件進行水下詳查和復核,確保門槽及其埋件狀況良好且正確。

3.5 其他

在落放工藝方面,為盡量減少摩擦力對門體落放的影響,將一次性落放到位調整為二次落放到位工藝:即第1次落放到位后,提升50 cm的高度,重新檢查、調整吊桿和門體中心線是否對中,確認無誤后第2次再勻速落放。其目的在于:采用二次落放時,各部位摩擦系數隨次數的增加而減小,即摩擦的“軟化效應”,有助于門體姿態的重新調整。

4 結論

1)門體落放過程中的姿態傾斜對門體止水效果的影響程度較大且發生幾率較大。一方面,可以通過安裝高精度水下傾斜儀,對門體落放過程中的水平姿態進行監測,并采取有針對性的糾偏措施;另一方面,可以將門體導向裝置由剛性改造為柔性,避免門體發生因導向裝置而產生落放不到位的問題。

2)門體吊桿配置因素導致平壓閥未有效閉合的情況是在一定特定條件下形成的,具有特殊性,可以重新測量、統計吊桿配置參數,制定合理的吊桿配置方案,減少甚至消除該因素對門體落放后止水效果的影響。

3)門體止水安裝精度超標直接影響止水壓縮量,可以采取更換或修復的方法予以保證。

4)優化門體落放措施和工藝,如增加落放前的水下檢查與清理、采用二次落放工藝等,避免或減少外部因素對門體止水效果的影響。