膠合竹-混凝土組合梁RPC-鋼復合連接件試驗研究

單波,王藝螢,肖巖,張長青,4

(1. 湖南大學 土木工程學院,湖南 長沙 410082;2. 建筑安全與節能教育部重點實驗室(湖南大學),湖南 長沙410082;3. 浙江大學 浙大-伊利諾大學聯合學院,浙江 海寧314400;4. 綠色先進土木工程材料及應用技術湖南省重點實驗室,湖南長沙410082)

我國正在大力發展綠色建筑和裝配式建筑,作為實現建筑業可持續發展的突破點[1].以可再生的木材作為結構材料的現代木結構,具備綠色建筑和裝配式建筑的技術特征,符合國家建筑業的政策指向,在我國正處于加速發展期[2].當前,我國的結構用木材資源有限,絕大部分工程木依靠進口.另一方面,我國擁有世界上最豐富的竹材資源,將竹材用作結構材料,實現“以竹代木”,日益受到重視,并初步形成了具有中國特色的現代竹結構體系[3].

格魯斑(glubam)是一種新型竹質工程材料,其強度/質量比較高,因此由glubam 制成的構件具有自重小、承載力高等優勢.但由于竹材彈性模量低,導致膠合竹梁抗彎剛度低,承載力往往由變形控制,材料的強度難以發揮,極大地限制了膠合竹結構的跨度[4-6].

國外木結構的發展過程中,普遍采用組合梁(板)的形式提高木梁的抗彎性能.即在木梁(板)上部澆筑混凝土板,通過剪力連接件形成木-混凝土組合梁(板).這一組合形式可以充分發揮混凝土的抗壓性能和木材的抗拉性能,有效提高構件的剛度和承載能力,增大結構的跨度,并提高結構的隔聲、隔振能力和保溫隔熱性能[7].在歐洲和北美等木結構發達國家,木-混凝土組合梁得到了系統深入的研究,并已廣泛應用[8-10].我國也有學者在這方面開展了相關研究[11-14].近年來,為了克服現場澆筑混凝土所帶來的施工困難,減少混凝土板收縮對組合梁性能的影響,并提高施工效率,一些研究者提出了適用于預制、半預制裝配式木-混凝土組合梁(板)的剪力連接形式,并開展了相關試驗研究.Lukaszewska 等[15]報道了7 種裝配式連接件;Yeoh 等[16]提出了一種基于凹槽連接件的半預制裝配式木-混凝土組合梁;Crocetti等[17]以及Khorsandnia 等[18]通過在混凝土板中預留孔洞及預埋木塊,實現組合梁的裝配施工.這些研究表明,采用裝配式組合方式,可極大地提高木-混凝土組合梁的施工效率,縮短工期,節約費用[18].

木-混凝土組合梁的剪力連接件,可分為銷連接與凹槽連接兩類[19].銷連接延性好,但抗滑移剛度較低;凹槽連接抗滑移剛度高,但延性較差.這兩類連接件在性能上均存在不足.試驗表明,即使在凹槽中插入銷桿,由于混凝土本身的延性很差,兩者不能有效地共同工作,連接依然表現為脆性破壞[8].考慮到混凝土的受壓破壞和木材的受拉破壞都具有顯著的脆性,組合梁在發生彎曲破壞前的延性基本來自于連接件本身的變形.因此,在保證具有一定延性的條件下,提高連接件的抗滑移剛度具有重要意義.Auclair 等[20]設計了一種在螺桿外包超高性能混凝土殼的剪力連接件,利用超高性能混凝土優異的抗裂能力,在保證維持一定延性的條件下,提高連接件的力學性能.然而,該連接件缺乏豎向抗拔措施,對連接件的可靠性影響大,也不適用于裝配式施工.

目前,一些研究者對膠合竹-混凝土組合梁開展了初步研究,主要集中在常規連接件的抗剪切滑移性能方面[21-25],而對于裝配式連接件基本沒有涉及.基于已有研究成果,本文提出一種活性粉末混凝土(RPC)-鋼復合連接件,開展連接件的推出試驗與分析,為基于此類連接件的裝配式膠合竹-混凝土組合梁的進一步研究與應用,提供基礎性數據.

1 連接件設計

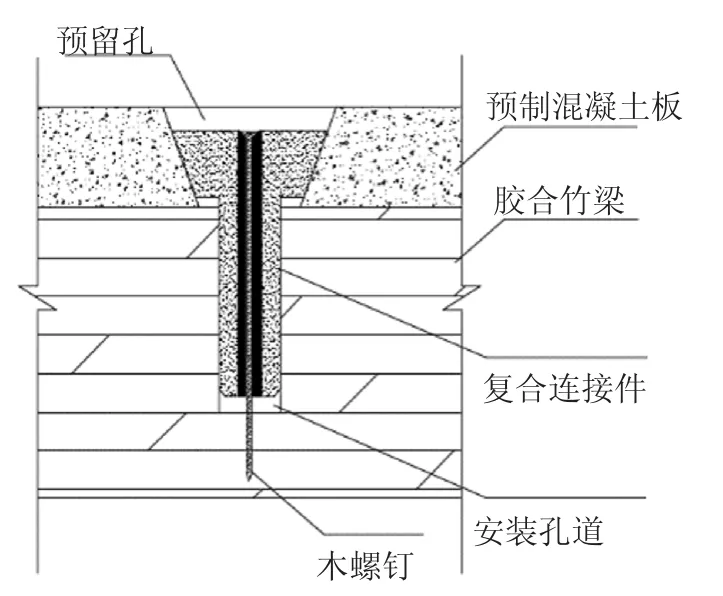

RPC-鋼復合連接件,其基本結構為中心鉆孔的螺桿外包RPC,如圖1 所示. RPC 是一種超高性能混凝土,具有高強度、高延性、高耐久性等優異性能[26-27].由于摻入鋼纖維,跨越裂縫處的鋼纖維具有橋接作用,提高了RPC 的抗裂性能與變形能力.將RPC 與螺桿結合起來,共同承擔組合界面的剪力,可以增加連接件的受剪面積,在變形較小時,能有效提高連接件的抗滑移剛度;此外,RPC 具有良好的延性,在變形較大時能有效維持所承擔的界面剪力,避免連接件的脆性破壞.因而,RPC 和螺桿能夠協同工作,復合連接件同時具備高剛度與高延性.

圖1 RPC-鋼復合剪力連接件(單位:mm)Fig.1 RPC-steel composite shear connector(unit:mm)

如圖1 所示,本文設計的復合連接件分為上下兩部分:上部嵌入預制混凝土板中,為圓臺形,上表面直徑100 mm,高度hc為40 mm,側面傾角15°;下部插入膠合竹梁內,為圓柱形,其長度hb與外徑dc有關,在本試驗中,hb/dc約為5.

這一組合體系中,在上部預制混凝土板和下部膠合竹梁的對應部位分別預留或鉆取安裝孔道,如圖2 所示.其中,混凝土板中的預留孔錐度與連接件上端相同,膠合竹梁中的孔道直徑,與連接件下端的外徑一致.現場裝配時,直接將復合連接件插入安裝孔道中,抵抗界面剪力,形成組合效應.此外,由于混凝土板與竹梁的抗彎剛度不一致,組合梁受彎時會導致界面產生豎向分離,降低組合效應.因此,連接件本身需要抵抗豎向抗拔力.為此,在螺桿的中心鉆取一個內徑為6 mm 的通長孔道,裝配時插入木螺釘并擰入膠合竹梁內,形成豎向抗拔構造.本試驗中,木螺釘的規格為M4.8,其尖端擰入膠合竹梁中的深度約為20 mm.

圖2 膠合竹梁與預制混凝土板組合示意圖Fig.2 Schematic diagram of glubam-concreter composite beam

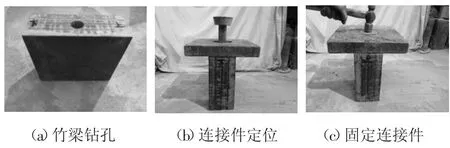

試件的基本裝配過程如圖3 所示.需要說明的是,多個連接件的裝配與單個連接件的裝配有區別,混凝土板中預留孔與竹梁鉆孔的位置可能存在一定誤差,以及竹梁在自重下的彎曲變形等,都會對裝配造成影響.在裝配試驗中發現,膠合竹材的彈性模量低,孔道在連接件的插入過程中會產生一定的變形,且連接件的插入端本身也會產生較小的彎曲,這些適應性變形可有效減少裝配誤差導致的施工困難.當然,這需要在大跨度組合梁試驗中加以驗證.

圖3 裝配過程Fig.3 Assembly process

2 試驗材料

2.1 膠合竹(glubam)

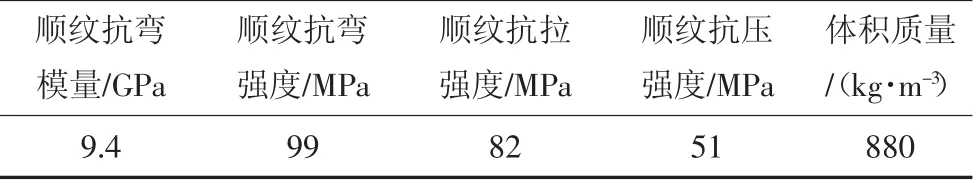

本試驗的竹梁均由厚度為28 mm 的glubam 板材制成.glubam 是由多層單向竹簾交錯疊鋪熱壓而成的正交各向異性材料[4].板材縱向和橫向分別對應于木材的順紋方向和橫紋方向,如圖4 所示.縱向是主要受力方向,也是纖維較多的方向,本試驗glubam板材的縱向與橫向竹纖維之比為4 ∶1.參照相關國家標準進行試驗[28-32],glubam 的基本物理力學指標見表1.

圖4 Glubam 板材結構示意圖Fig.4 General view of glubam sheet

表1 Glubam 基本力學性能指標Tab.1 Basic mechanical properties of glubam

2.2 RPC

RPC 的原材料基本情況如下:水泥為42.5 的硅酸鹽水泥,湘潭產;粉煤灰為細度為10%的Ⅱ級灰,湘潭產;硅灰為貴州產,平均粒徑為0.1 μm;石英砂規格為420~841 μm(20~40 目),長沙產;石英粉規格為44 μm(325 目),長沙產;減水劑為聚羧酸高效減水劑,粉劑;鍍銅鋼纖維,直徑為0.12 mm,長度為13 mm,河南產.

RPC 的配合比為:水泥∶粉煤灰∶硅灰∶石英砂∶石英粉∶減水劑∶鋼纖維(體積比)=1.0 ∶0.1 ∶0.2 ∶1.1 ∶0.1 ∶0.015 ∶0.02,水膠比為0.2.制成邊長為100 mm 的立方體試件,在90 ℃的熱水中養護48 h 后的抗壓強度為110.5 MPa.

2.3 螺桿

試驗采用4.8 級的M14、M16 和M18 三種型號螺桿作為復合連接件的芯桿.螺桿的屈服強度fy、極限抗拉強度ft和彈性模量Er的實測結果見表2.

表2 螺桿材料參數Tab.2 Mechanical properties of threaded rods

3 試驗設計

3.1 試件設計

試件中的竹梁尺寸為300 mm×112 mm×250 mm(長×寬×高).預制混凝土板尺寸為300 mm×300 mm×40 mm(長×寬×厚),其厚度與復合連接件的上部嵌入端的高度相同,對應于復合連接件的錐帽與混凝土板預留的錐孔齊平.需要說明的是,在實際使用中,混凝土板的厚度可以大于連接件錐帽的高度(如圖2所示),這樣更有利于錐帽在敲擊作用下與錐孔緊密接觸,不留間隙,提高裝配的緊實性.

本試驗設計了6 組試件,每組5 個,共30 個.試驗的主要參數是螺桿的直徑和外包RPC 的厚度.各組試件參數見表3,其中,dn為螺桿中心鉆孔的直徑,ds為螺桿直徑,As為螺桿的凈面積,ARPC為外部RPC的凈面積.試件的編號說明如下:S 表示復合連接件,隨后的數值分別代表螺桿直徑ds和連接件下端的外徑dc.以S16-25 為例,表示采用螺桿直徑為16 mm、連接端下端外徑為25 mm 的試件.依據試驗參數,表3 中的試件可分為兩組:第一組為螺桿直徑ds不變,連接件的外徑d(c外包RPC 的厚度)變化,如S16-25、S16-30、S16-35 和S16-40;第二組為連接件的外徑dc不變,螺桿直徑ds變化,如S14-35、S16-35、S18-35 試件.

表3 剪切試驗試件參數Tab.3 Parameters of shear test specimens

試件下部的膠合竹梁由4 層glubam 板材冷壓疊合而成.首先將glubam 板材切割,然后在疊合面涂刷膠黏劑進行冷壓,待膠黏劑達到固化要求后對試件進行修整,使其符合設計的尺寸要求.其中,膠合竹梁的冷壓膠合面垂直于上部混凝土板,即竹梁在側立面內受彎;最后,在竹梁頂面中心位置鉆孔,孔道直徑與復合連接件外徑dc相同.

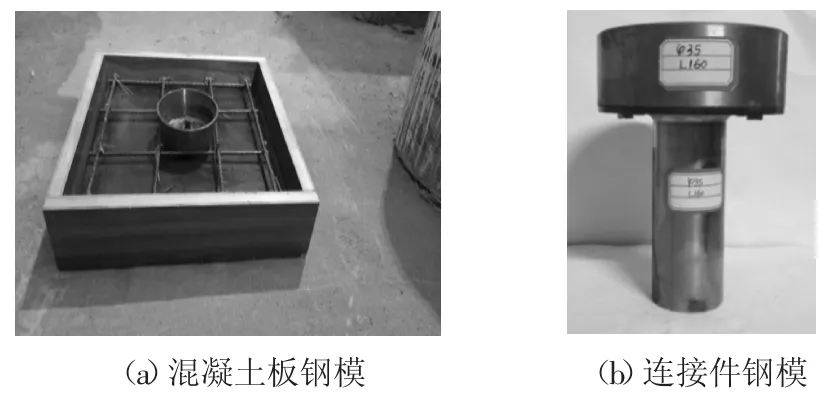

上部預制混凝土板采用定制鋼模澆筑,板中心處安裝一鋼制預埋塊,通過螺栓固定在底模中心,拆模后形成預留孔,如圖5(a)所示.混凝土板采用C40等級的鋼纖維混凝土.為防止混凝土板開裂,在板中布置構造鋼筋網,規格為HRB335Ф6@90×90.本試驗中,混凝土板可重復使用.

復合連接件采用定制鋼模澆筑成型,鋼模外觀如圖5(b)所示.連接件的基本制作流程如下:首先,在按長度要求切割好的螺桿中,鉆出通長的孔道;其次,將螺桿插入模具中,并將模具固定在自制的支架上;然后,將攪拌好的RPC 澆筑入鋼模中,并在振動臺上振搗密實.連接件在室內自然養護1 d 后拆模;最后,放在90 ℃熱水中養護48 d,加速RPC 強度的發展.

圖5 連接件制作過程Fig.5 Production process of connector

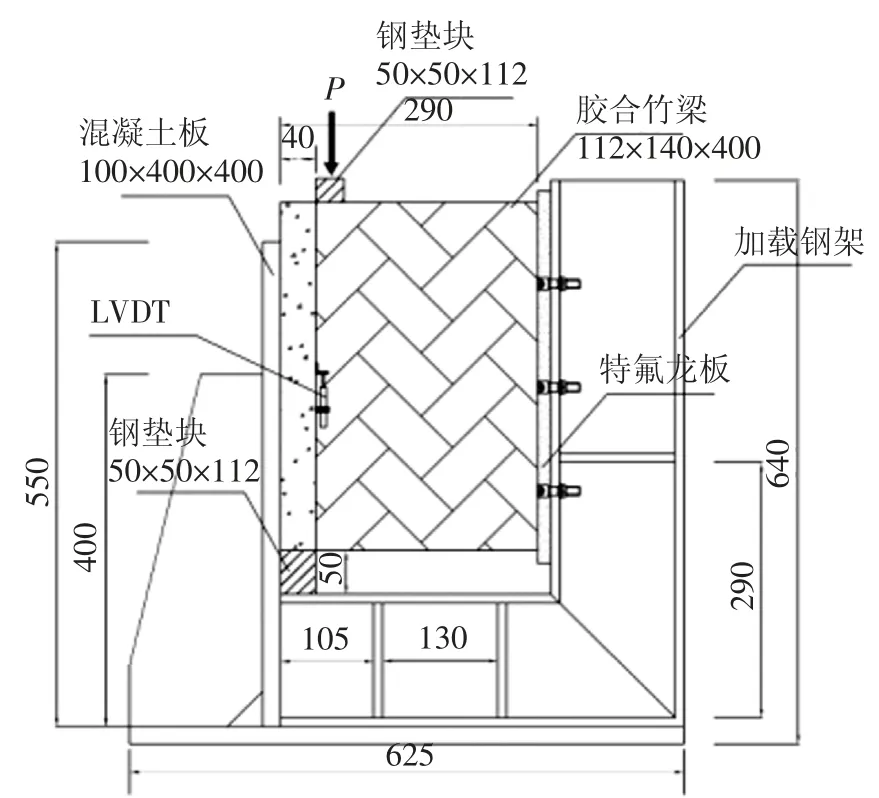

3.3 試驗裝置及加載制度

本試驗的推出試驗為單面直剪試驗,在自制的試驗架上進行,設備的基本構造如圖6 所示.加載設備為2 000 kN 長柱試驗機,荷載由安裝在試件頂部的壓力傳感器測量,組合界面的相對滑移由安裝在試件中部的2 個位移傳感器(LVDT)測量.為盡量減小竹梁與加載架接觸面之間的摩擦力對試驗結果的影響,在接觸部位設置了2 層特氟龍板(聚四氟乙烯板).

推出試驗按照歐洲標準EN 26891—1991[33]進行,該標準包含了測試抗滑移剛度的方法.首先,試件加載到預估破壞荷載的40%,暫停30 s;然后卸載至破壞荷載的10%,暫停30 s;最后繼續加載至破壞.試件的破壞狀態定義為:相對滑移量達到15 mm 或出現其他不適于繼續加載的破壞現象.

圖6 剪切試驗加載裝置(單位:mm)Fig.6 Test setup(unit:mm)

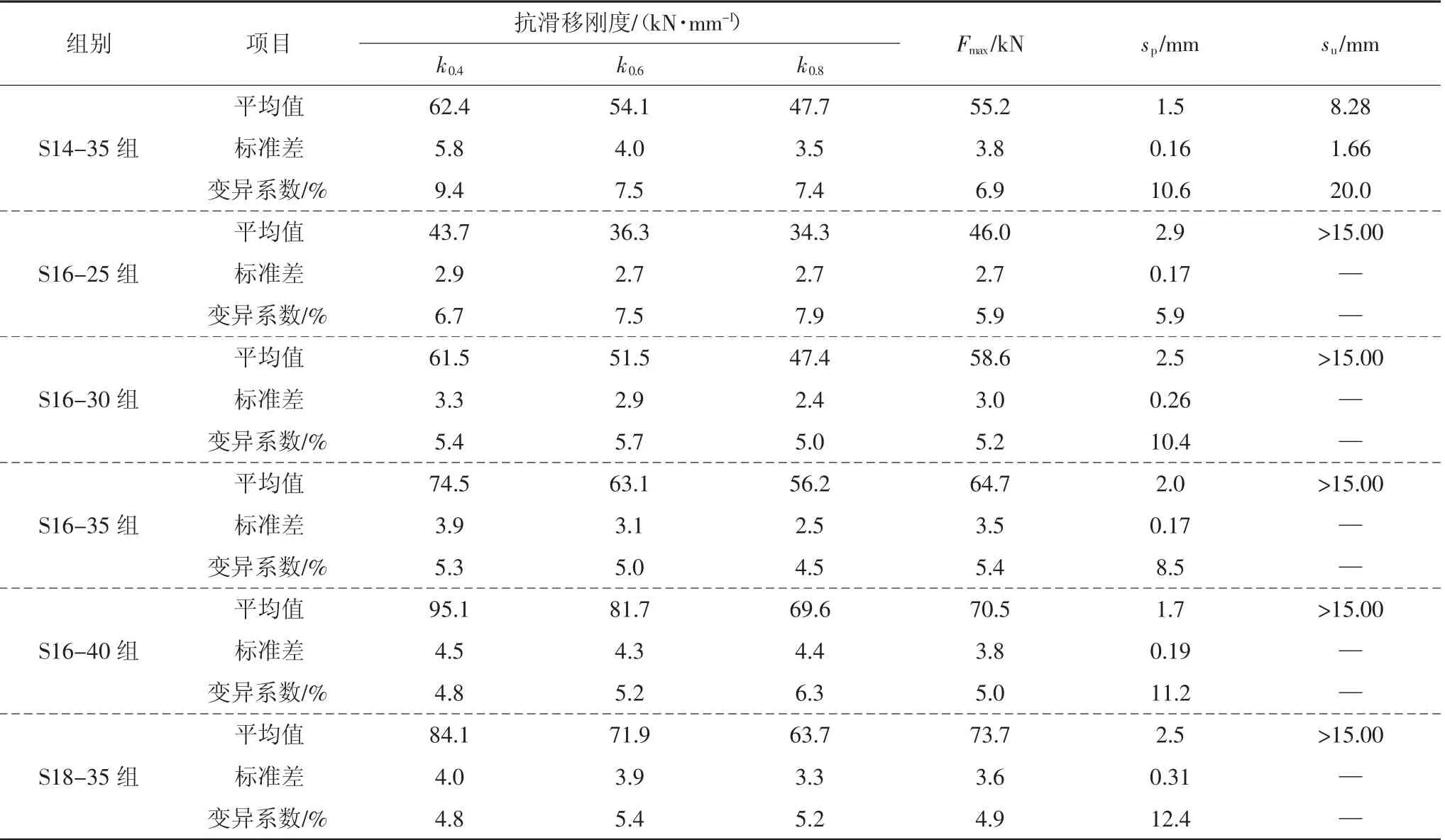

表4 推出試驗結果Tab.4 Test results of push-out tests

4 試驗結果

4.1 破壞形態及荷載-滑移曲線

各組試件的試驗結果列于表4 中,數據均為5個試件的平均值.其中,抗剪承載力Fmax定義為在加載過程中的最大荷載,對于荷載-滑移曲線無明顯下降段的試件,取為滑移量達到15 mm 時的荷載值;sp為峰值荷載對應的滑移;su為極限滑移,定義為荷載下降到0.8Fmax所對應的滑移,或取為15 mm[19].

抗滑移剛度k 是評價連接件性能的重要指標,取k0.4、k0.6和k0.8分別代表正常使用極限狀態(SLS)、承載能力極限狀態(ULS)和接近破壞時的抗滑移剛度,取值分別為在荷載-滑移曲線上升段中,極限荷載40%、60%和80%對應點的割線剛度[33].

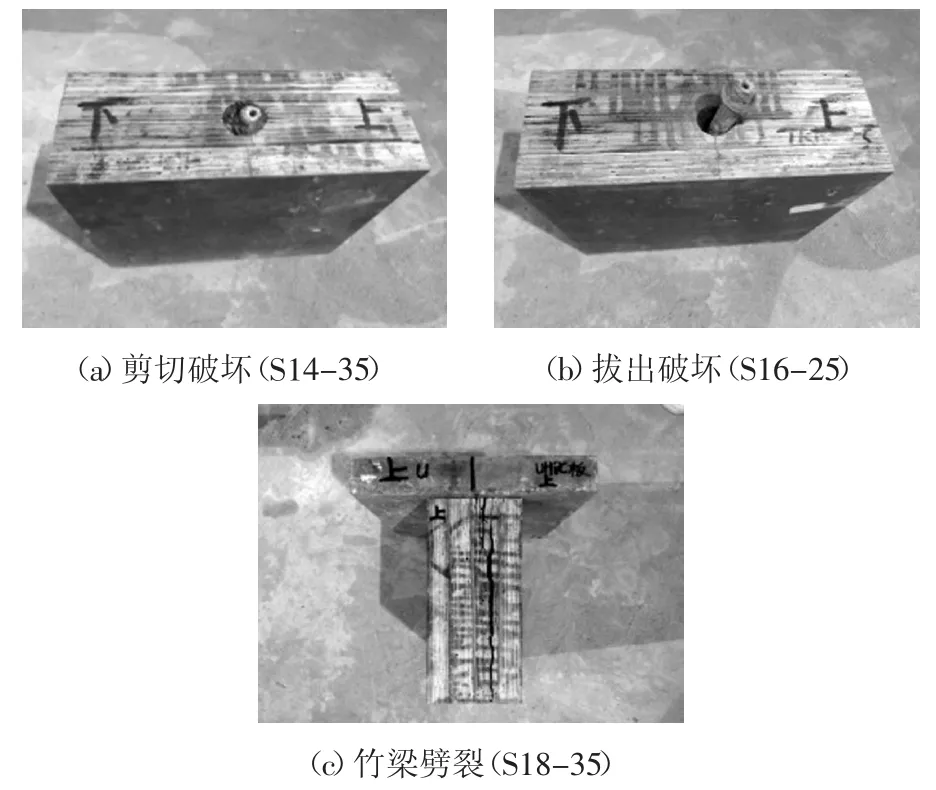

試件的破壞主要集中在連接件和膠合竹梁的連接部位,混凝土板完好,無明顯的破壞現象.表3 列出了各組試件的破壞類型及對應的數量,破壞分為兩類:一類為剪切破壞,對應于連接件在界面處被剪斷,而竹梁在連接部位的擠壓變形較小,如圖7(a)所示.這種破壞模式主要出現在螺桿直徑比較小、外包RPC 較厚的試件中,如S14-35 和S16-40;另一類為拔出破壞,螺桿從上部錨固端拔出,其原因應該是連接件受力傾斜后產生的法向拉力導致的,與此相對應,連接件彎曲變形導致的滑移較為顯著,如圖7(b)所示.這種破壞模式多出現在螺桿相對直徑較大、外部RPC 厚度相對較薄的試件中,如S16-25 和S18-35.此外,當復合連接件中螺桿直徑較大時,如S18-35,glubam 出現縱向分層劈裂,如圖7(c)所示.這主要是因為連接件的承載力過高,推出過程中對膠層的擠壓、剪脹作用產生的環向應力超過了glubam 的內結合強度,導致分層開裂.

圖7 試件的主要破壞形態Fig.7 Typical failure modes of specimens

所有試件均未觀察到連接件從膠合竹梁中拔出的現象,其主要原因是推出試驗條件決定了混凝土板與膠合竹梁之間沒有相對的豎向位移.因此,木螺釘的抗拔性能在試驗中未表現出來,這一抗拔構造措施的可靠性需要在組合梁的抗彎試驗中加以驗證.

圖8 各組試件荷載-滑移相對曲線Fig.8 Load-slip curves of each group

圖8 給出了各組試件的荷載-滑移曲線,為兩個LVDT 測量數據的平均值.從圖8 以及表4 可看到,各組5 個試件的結果較為接近,離散性較小,表明復合連接件的性能穩定.此外,各組試件的荷載-滑移曲線的上升段基本類似,從開始加載至荷載峰值的70%左右,荷載-滑移曲線基本呈線性,隨后出現一定的非線性,直至達到荷載峰值,隨后進入下降段.曲線的下降段與破壞模式有關系.對于以拔出破壞模式為主的試件,下降段平緩,形成一個平臺段,一直持續到相對滑移達到15 mm,承載力下降幅度沒有超過20%,表現出良好的延性,與典型的銷類連接件較為接近[25].而對于剪切破壞為主的試件,荷載-滑移曲線退化顯著,如S14-35 試件,呈現脆性破壞模式,類似于凹槽連接件[24].其主要原因是RPC 外包層承擔的界面剪力與其厚度成比例,在滑移較大的情況下,其承擔的剪力由于開裂而減小,相應的螺桿所承擔的界面剪力增大,而由于螺桿直徑較小,承載力不足,導致連接件迅速被剪斷.

4.2 抗滑移剛度

圖9 給出了抗滑移剛度、抗剪承載力與連接端直徑dc及螺桿直徑ds的相關關系,圖中,以S16-35試件的力學指標作為100%.首先,從圖9(a)可看到,在螺桿直徑ds一定的情況下,復合連接件的力學性能隨連接端外徑dc(外包RPC 厚度)增大而顯著增加,其中,抗滑移剛度幾乎呈線性增長.以k0.4為例,對于S16 系列試件,當連接端外徑由25 mm 依次增長為30 mm、35 mm、40 mm 時,k0.4的增長率分別為24%、27%和28%.這表明外包RPC 對連接件剛度的貢獻非常顯著.

相對而言,增加螺桿直徑對抗滑移剛度的影響幅度相對較小,在連接端直徑不變的情況下,ds由14 mm 增大到16 mm 和18 mm 時,k0.4的增長幅度分別為15%和14%,如圖9(b)所示.已有試驗表明,采用大的螺桿直徑來提高連接件的剛度并不合適,這容易導致glubam 發生劈裂破壞,材料性能得不到有效發揮[25].本試驗中也出現了此類破壞現象,如S18-35.因此,在復合連接件中,選擇相對較細的螺桿,并適當增加外包RPC 厚度,才是提高復合連接件抗滑移剛度的合理方式.

4.3 抗剪承載力分析

螺桿直徑ds一定時,復合連接件的抗剪承載力隨外包RPC 厚度的增大而增大,如圖9(a)所示.RPC 中的鋼纖維具有阻裂作用,使得RPC 在界面滑移較大的情況下,依然可以與螺桿共同承受界面剪力,這與凹槽連接有顯著區別[25].也應注意到,外包RPC 對承載力的提高幅度顯著小于其對剛度的影響,且隨著外包RPC 厚度的增加,增強效應逐漸降低.對應于S16 系列試件,當連接端外徑由25 mm 依次增長為30 mm、35 mm、40 mm 時,Fmax的增長幅度依次為19%、10%和9%.其主要原因是在峰值荷載下,RPC 的開裂損傷導致其抗剪性能退化,外包層的厚度越大,退化也就越顯著,因而其對抗剪承載力的提高效應遞減.

圖9 外包RPC 厚度及螺桿直徑與連接件力學性能的關系Fig.9 Relationship of mechanical performance between diameter of screw and RPC thickness

對于連接端外徑dc相同的3 組試件,其抗剪承載力Fmax隨螺桿直徑的增加而呈線性增長.與S14-35 相比,S16-35 和S18-35 的Fmax增長幅度分別為15%和30%,如圖9(b)所示.顯然,這一增長得益于螺桿直徑的增加,因此,螺桿對連接件抗剪承載力的影響要顯著大于外包RPC.從承載力的角度來看,增大螺桿直徑對于提高復合連接件的抗剪承載力更為有效.如前所述,螺桿直徑不宜過大.

以上試驗結果都是基于40 mm 預制混凝土板試件的推出試驗所得到的.如前所述,對于實際的組合梁,上部混凝土板的厚度很可能更大,故與本試驗條件存在差異.考慮到所有試件的破壞現象主要集中在連接件本身及膠合竹梁中,混凝土板完好,可認為復合連接件的抗滑移性能與混凝土板厚度的相關性小,因此,本文試驗結果可推廣到厚度較大的混凝土板所對應的膠合竹-混凝土組合梁.當然,在后續研究中,也有必要開展驗證性的推出試驗.

5 討 論

5.1 與兩類連接件的對比

表5 給出了文獻中膠合竹-混凝土凹槽連接與銷連接2 個試件的連接件尺寸及推出試驗結果[24-25].其中,凹槽連接試件C-3 與S18-35 采用的螺桿規格完全一致,銷連接試件SC-1-16 與S16 系列試件采用的螺桿規格完全一致.雖然兩組對比試件的混凝土板厚為100 mm,大于本試驗混凝土板厚,但是考慮到對比試件破壞現象也集中在連接件及膠合竹梁中,混凝土板基本完好,因而,直接比較是合理的.

表5 文獻中連接件參數Tab.5 Connector parameters in references

圖10(a)給出了復合連接件與銷連接件的對比.從荷載-滑移曲線來看,復合式連接的抗滑移剛度顯著高于銷連接件,且隨著外包RPC 厚度的增加,提高的量也更大.相對于SC-1-16,外包25~40 mm 的RPC,復合連接件k0.4的提高幅度分別為79%、151%、204%、288%,十分顯著.另一方面,相比于銷連接試件,外包RPC 對承載力的提高作用相對較小,且只有在外包RPC 厚度達到30 mm 后才顯現出來.此外,可以看到,在試驗范圍內,S16 系列的試件在相對滑移達到10 mm 時,其承載力下降幅度均小于20%,屬于延性破壞[33].如前所述,銷連接最大的問題在于其抗滑移剛度過低,這會導致組合梁因變形過大而不滿足正常使用要求.而外包RPC 在基本不影響連接件延性的前提下,可以大幅度提高連接件的剛度,因此,復合連接件相比于銷連接件具有突出的優勢.

圖10 復合連接件與凹槽及銷連接件對比Fig.10 Comparisons between RPC-steel composite connector,notched connector and dowel connector

從圖10(b)可看到,凹槽連接試件C-3 的抗滑移剛度大、承載力高,但延性小.與之相比較,復合連接件試件S18-35 的抗滑移剛度與其接近,但抗剪承載力相對較低.應該注意到,S18-35 的抗剪截面積顯著小于C-3,有必要按單位面積的受力效率來考察.由于兩個試件的差別僅在于螺桿外的混凝土,因此,需要從混凝土對連接件力學性能的貢獻方面進行比較.由SC-1-16 試件的推出試驗結果,可獲得單位面積的螺桿對抗滑移剛度和抗剪承載力的貢獻值.因此,可在扣除螺桿影響后,計算得到S18-35 與C-3 試件單位面積混凝土對抗滑移剛度k0.4及抗剪承載力Fmax的貢獻值,其中,復合連接件分別為0.08 kN/mm3和0.033 kN/mm2,而凹槽連接件分別為0.011 kN/mm3和0.015 kN/mm2.顯然,復合連接件的受力效率遠高于凹槽連接件,特別是k0.4,且為延性破壞.因此,復合連接件的受力性能相比于凹槽連接件有實質性的改善.

綜合來看,外包RPC 與螺桿能夠形成較好的協同效應,將凹槽連接的高剛度與銷連接的高延性有效結合了起來,且適用于裝配施工,在性能上具有突出的優勢.

5.2 復合連接件設計

從設計的角度來看,復合連接件應該在具有較好延性的前提下,具有盡可能高的剛度和承載力.因此,一方面,為了保證復合連接件的延性,螺桿與外包RPC 的截面積比As/ARPC不能過小,防止RPC 開裂后螺桿迅速被剪斷,避免脆性破壞;另一方面,為了避免連接件過強導致glubam 分層開裂,需要限制螺桿的直徑.從本試驗結果來看,復合連接件中不宜采用直徑大于18 mm 的螺桿.基于試驗結果,復合連接件的尺寸應滿足如下條件:

顯然,式(1)所確定的復合連接件范圍,需要更多試驗數據進行驗證.此外,需要指出,單個連接件的抗剪切滑移性能,并不能完全決定組合梁的抗彎性能,還與連接件的數量和布置方式有關,這方面需要開展試驗研究.

6 結 論

1)RPC-鋼復合連接件的破壞模式分為兩類:當螺桿直徑較小而外包RPC 較厚時,以連接件在組合界面處被剪斷為主;當螺桿直徑較大而外部RPC 相對較薄時,以螺桿從連接件的錨固端被拔出為主.試驗中沒有出現連接件從膠合竹梁中拔出的現象,復合連接件具有可靠的豎向抗拔能力.

2)復合連接件的抗滑移剛度和抗剪承載力都隨外包RPC 的厚度增加而增大,外包RPC 對抗滑移剛度的影響更為顯著,增加外包RPC 厚度是提高抗滑移剛度的有效方式;復合連接件的抗剪承載力主要取決于螺桿直徑.

3)相比于凹槽連接件,復合連接件單位面積的受力效率更高,且具有良好的延性;相比于銷連接件,復合連接件的抗滑移剛度顯著提高.因此,復合連接件結合了凹槽連接高剛度與銷連接高延性的優點,且便于現場裝配,在性能上具有突出的優勢.

4)基于試驗結果,提出了復合連接件的設計原則,既避免復合連接件出現脆性破壞,又防止出現glubam 分層開裂,并給出了尺寸范圍.

本文僅對RPC-鋼復合連接件的裝配方式和推出性能開展了初步研究.為綜合考察這一新型連接件的性能,驗證豎向抗拔措施的可靠性,有必要開展膠合竹-混凝土組合梁的抗彎試驗.復合連接件本身的長期性能,也必須開展專門的試驗研究.