軌道車輛材料及其接頭強度評估方法對比及優化建議

許保磊, 趙文平, 杜飛, 李影, 杜建強, 王順

(唐山機車車輛有限公司,河北 唐山 063035)

0 前言

隨著軌道交通事業的快速發展,EN 12663-1-2010《Railway applications-structural requirements of railway vehicle bodies-part 1: locomotives and passenger rolling stock (and alternative method for freight wagons)》[1],AWS D1.1/D1.1M-2015《Structural welding code-steel》[2],UIC 566-1990《Loadings of coach bodies and their component》[3]:JIS E7106-2018《Rolling stock-general requirements of car body structures for passenger car》[4]在國內各主機廠的應用越來越多。這些標準對于材料靜強度、疲勞強度的規定各不相同,與國內TB/T 3451—2016《動車組車體結構強度設計及試驗》[5]和TB/T 3550.1—2019《機車車輛強度設計及試驗鑒定規范 車體 第1部分:客車車體》[6]也有區別,了解和對比分析這些標準,對車體結構設計與評估具有重要意義。

1 材料強度評估方法對比

1.1 UIC 566

UIC 566規定了考核靜強度的超常載荷和考核疲勞強度的運用載荷。超常載荷包括靜壓縮載荷、靜拉伸載荷、靜垂直載荷,以及疊加工況;運用載荷是使用條件下的垂向載荷,運用載荷未規定疲勞載荷波動范圍,使用了固定數值。超常載荷下對母材進行評價時,基于母材屈服強度,安全系數S=1.0;對焊縫進行評價時,基于母材屈服強度,S=1.1。運用載荷下對母材進行評價時,基于母材屈服強度,S=1.5。對焊縫進行評價時,基于母材屈服強度,S=1.65。UIC 566認為焊縫比母材弱,不論靜強度還是疲勞強度,母材的許用應力均是焊縫的1.1倍。這表明UIC 566不適用于鋁合金車輛,而且強制規定鋼焊縫與母材的靜強度及疲勞強度比例并不能真實反映實際情況。UIC 566認為材料的疲勞強度與材料的屈服強度有較好的相關性,對于焊接接頭來說,此觀點是不成立的。BS 7608-2014《Guide to fatigue design and assessment of steel products》[7]提供的焊接接頭S-N曲線數據對屈服強度低于700 MPa的結構鋼都適用,即相同的焊接接頭形式,只要母材屈服強度低于700 MPa,它們的焊接接頭S-N曲線數據是沒有區別的。BS 7608的觀點受到業界廣泛認可。UIC 566疲勞評估方法未考慮焊接接頭種類、載荷方向,未規定各向加速度波動范圍來模擬疲勞載荷,已經30年未升版,亟待更新。

1.2 EN 12663-1

EN 12663-1規定靜載荷許用應力是在屈服強度基礎上,除以安全系數S。當設計結構只通過計算驗證時,S=1.15;當通過試驗驗證時,S=1.0。

1.2.1鋼制車體

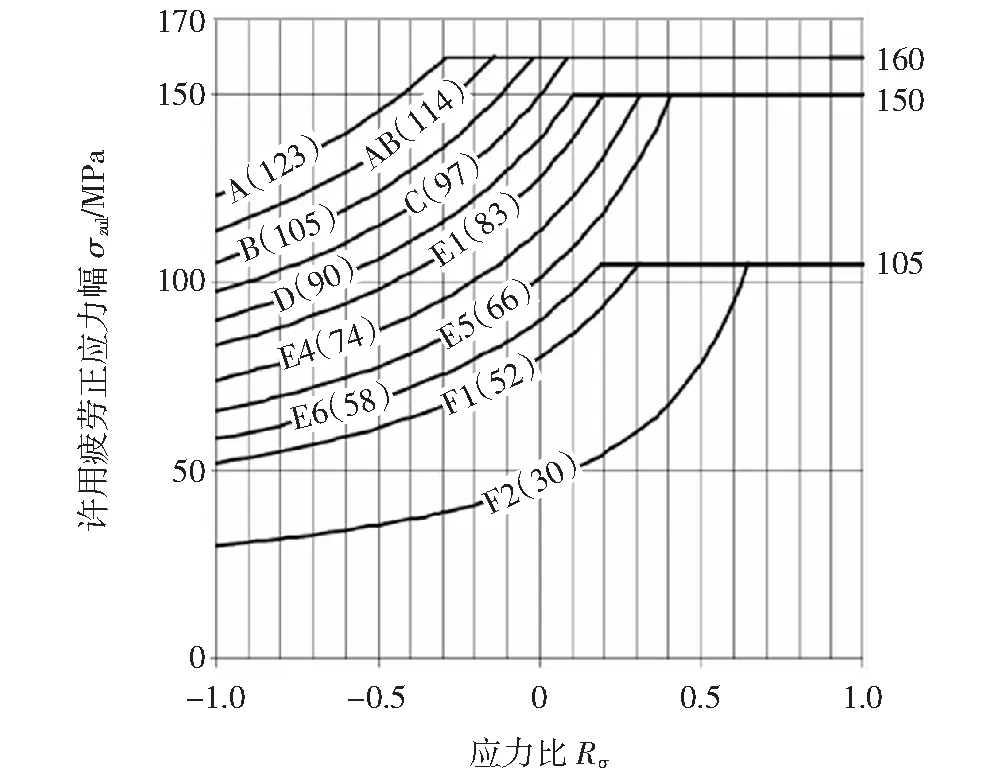

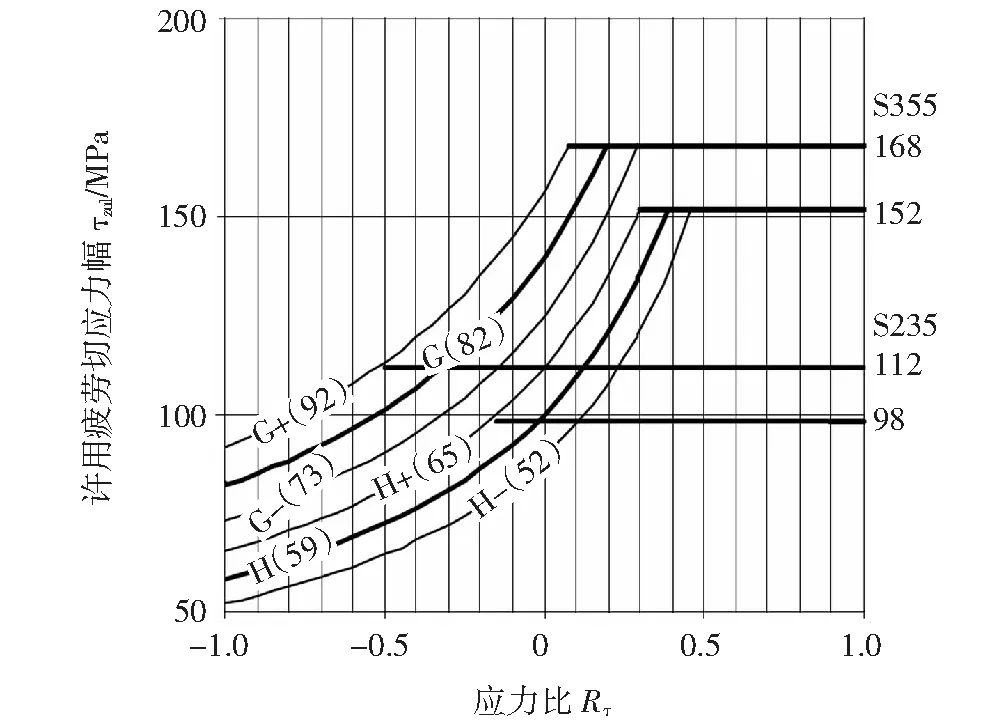

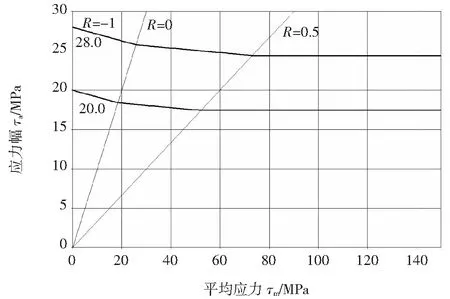

EN 12663-1評估靜強度時未區分鋼制車體母材與焊縫,認為母材與焊縫等屈服強度。EN 12663-1規定三向加速度波動范圍作為疲勞計算工況,完成仿真計算后,采用DVS 1612《Gestaltung und Dauerfestigkeits-bewertung von Schwei?verbindungen mit St?hlen im Schienenfahrzeugbau》[8]評估疲勞強度。DVS 1612提供的數據如圖1~圖3所示。

圖1 S235的許用疲勞正應力幅

圖2 S355的許用疲勞正應力幅

圖3 S235/S355的許用疲勞切應力幅

圖1~圖3中縱坐標為許用疲勞應力幅,橫坐標為應力比,母材、各種焊接接頭對應不同的曲線。每條曲線均有對應的計算公式,根據公式可以計算出母材/焊縫在實際承受的應力比下的許用疲勞應力幅。

當材料屈服強度在235 MPa (S235)與355 MPa (S355)之間時,通過線性插值計算A/AB/B/C/D曲線的許用疲勞應力幅;其余曲線在曲線段相同,水平段不同,當其許用疲勞應力幅不同時,也需進行線性插值計算。當材料屈服強度超過355 MPa (S355)時,僅A曲線可按屈服強度比例來提高許用疲勞應力幅,其余曲線只能采用S355的許用疲勞應力幅。

母材的疲勞強度評估。在母材上對某個部位的正應力幅(σx和σy)及切應力幅(τ)進行評估。σx,σy和τ是各工況相應應力幅絕對值之和。首先對每個應力幅分量進行校核:

(1)

(2)

(3)

式中:ax為x方向的正應力幅利用系數;ay為y方向的正應力幅利用系數;aτ為剪應力幅利用系數;σx,zul為x方向的許用正應力幅,MPa;σy,zul為y方向的許用正應力幅,MPa;τzul為許用切應力幅,MPa。此外還需按照下述公式通過單向應力下的應力幅利用系數校核多軸應力狀態,即滿足:

(ax)2+(ay)2-axay+(aτ)2≤1.1

(4)

焊縫的疲勞強度評估。對平行于和垂直于焊縫方向的正應力幅(σ∥和σ⊥)及平行于焊縫方向的切應力幅(τ)進行評估。σ∥,σ⊥和τ是各工況相應應力幅絕對值之和。其利用系數(a∥,a⊥和aτ)須小于1,即:

(5)

(6)

(7)

式中:a∥為平行焊縫方向正應力幅利用系數;a⊥為垂直焊縫方向正應力幅利用系數;aτ為平行焊縫方向切應力幅利用系數。σ∥,zul為平行于焊縫方向的許用正應力幅,MPa;σ⊥,zul為垂直于焊縫方向的許用正應力幅,MPa;τzul為許用切應力幅,MPa。此外還需按照下述公式通過單向應力下的應力幅利用系數校核多軸應力狀態,即滿足:

(a∥)2+(a⊥)2-a∥a⊥+(aτ)2≤1.1

(8)

1.2.2鋁制車體

根據EN 12663-1設計鋁制車體,進行材料強度評估時,多參照DVS 1608《Gestaltung und festigkeitsbewer tung von schwei?konstrucktionen aus aluminium-legierungen im Schienenfahrzeugbau》[9]。DVS 1608根據試驗數據,給出了各種鋁合金母材與熱影響區屈服強度,從DVS 1608中摘錄部分鋁合金材料數據見表1。

表1 鋁合金材料的靜強度數值

由表1數據可知,UIC 566強制規定母材的許用應力是焊縫的1.1倍不適用于鋁車體。DVS 1608利用試驗數據的評價方法科學合理。

完成EN 12663-1指定疲勞工況的計算后,采用DVS 1608提供的數據進行疲勞強度的評估,如圖4~圖6所示。

圖4 應力敏感性Mσ = 0.3的鋁合金正應力黑格氏曲線圖

母材切應力幅τW,s是通過0.65乘以應力比等于-1時的正應力幅計算出來的:

τW,s=σW,zd·0.65

(9)

圖4~圖6中曲線均有相對應的計算公式,根據σW,zd,τW,s與母材實際承受的應力比可以計算出母材的許用正/切應力幅。根據焊接接頭實際承受的應力比與接頭對應的缺口應力指數,可計算出焊縫許用正/切應力幅。

母材的疲勞強度評估。首先對每個應力幅分量進行校核,方法與公式(1)~(3)相同。此外還需按照下述公式通過單向應力下的利用系數校核多軸應力狀態,即滿足:

圖5 鋁焊接接頭的正應力黑格氏曲線圖(Mσ = 0.15)

圖6 鋁焊接接頭的切應力黑格氏曲線圖(Mσ = 0.09)

(ax)2+(ay)2+fvaxay+(aτ)2≤1

(10)

焊縫的疲勞強度評估。首先對應力幅分量進行校核,方法與公式(5)~(7)相同。此外還需按照下述公式通過單向應力下的應力幅利用系數校核多軸應力狀態,即滿足:

(a∥)2+(a⊥)2+fva∥a⊥+(aτ)2≤1

(11)

式中:符號系數fv在-1.0~+1.0之間變化。一種簡化、安全的處理方式是將fv設置為+1.0。

1.3 JIS E7106

靜強度評估。JIS E7106規定了常用日標低合金鋼的屈服強度、抗拉強度,S=1.5時母材的許用正應力/切應力。規定了低合金鋼焊接接頭的許用應力,見表2。

表2 日標低合金鋼焊接接頭的許用應力

JIS E7106規定了常用日標不銹鋼的屈服強度、抗拉強度,S=1.5時母材的許用正應力/切應力。規定了不銹鋼焊接接頭的許用應力,見表3。

表3 日標不銹鋼焊接接頭的許用應力

JIS E7106規定了常用日標鋁合金的屈服強度、抗拉強度,S=1.5時母材的許用正應力/切應力。規定了鋁合金焊接接頭許用正應力/切應力。

疲勞強度評估。JIS E7106規定靜強度合格足以確保疲勞強度合格,若必須評估,當事方之間可額外商定疲勞評估方法。

1.4 TB/T 3451

靜強度評估。TB/T 3451規定靜載荷工況下,應力不應大于材料屈服強度。提供了各種鋁合金材料母材與熱影響區屈服強度;列舉了常用不銹鋼、碳鋼的母材屈服強度,熱影響區屈服強度在母材屈服強度基礎上除以1.1。

疲勞強度評估。TB/T 3451標準中提到疲勞極限法和累積損傷法,根據材料可用數據情況進行選取。

疲勞極限法即實際應力幅不應大于材料的許用疲勞應力幅。累積損傷法利用S-N曲線,根據Palmgren-Miner法則計算每個疲勞載荷工況作用1×107次循環產生的損傷,累積所有疲勞載荷工況產生的損傷得到總損傷,總損傷應低于1。DVS 1608,DVS 1612,AWS D1.1屬于疲勞極限法。BS 7608詳細規定了累積損傷法的計算細節。某鋁制動車組采用了DVS 1608,某鋼制動車組采用了BS 7608,某不銹鋼地鐵采用了DVS 1612。

1.5 TB/T 3550.1

靜強度評估。TB/T 3550.1表C.1規定了常用鋼材的屈服強度,適用于三點抬車、車體設備連接固結強度計算工況;規定了第一工況(縱向拉伸、壓縮)時鋼材的許用應力。

表C.1未區分母材與熱影響區。B/T 3550.1表C.2規定了常用鋁合金材料母材、熱影響區的屈服強度,適用于三點抬車、車體設備連接固結強度計算工況;規定了第一工況(縱向拉伸壓縮)時母材、熱影響區的許用應力。

疲勞強度評估。與TB/T 3451對疲勞強度評估的要求相同。

1.6 AWS D1.1

靜強度評估。AWS D1.1規定了碳鋼、低合金鋼全焊透(CJP)坡口焊縫、未焊透(PJP)坡口焊縫、角焊縫、塞焊、槽焊的許用應力,摘錄CJP焊縫、角焊縫部分內容見表4。

表4 焊縫許用應力

AWS D1.1認為CJP坡口焊縫與母材的許用應力相同;對于角焊縫的校核較為科學。

疲勞強度評估。AWS D1.1規定的是母材、各種焊接接頭的許用應力變化范圍,而不是許用應力幅。北美項目通常規定在AW3載荷下,垂向加速度波動±0.2 g,計算的von Mises應力變化范圍不得超出許用應力變化范圍。

1.7 AWS D1.6

靜強度評估。AWS D1.6[10]規定了不銹鋼全焊透(CJP)坡口焊縫、未焊透(PJP)坡口焊縫、角焊縫、塞焊、槽焊的許用應力,摘錄CJP焊縫、角焊縫部分內容見表5。

表5 焊縫許用應力

與碳鋼、低合金鋼根據抗拉強度匹配原則選取焊材不同,不銹鋼選擇填充金屬根據化學成分匹配原則,這可能導致低強匹配或高強匹配。AWS D1.6在評估坡口焊縫強度時,取母材與填充金屬強度中的最低值。北美業主技術實力不同,某些業主會忽略此問題,要求按照母材與焊縫等強度進行校核。

疲勞強度評估。AWS D1.6未提及疲勞強度評估,評估不銹鋼疲勞強度依據AWS D1.1執行。

1.8 AWS D1.2

AWS D1.2[11]規定了鋁焊縫的最小抗拉強度,未提及屈服強度及疲勞強度。鋁制車體多用于北美貨車,北美客車若局部使用鋁合金材料,通常參考AAR C-II-2015[12]推薦的貨車疲勞評估方法或DVS 1608。

2 實際生產中材料靜強度的影響因素

2.1 母材

以某項目為例,使用的金屬材料見表6。交貨的金屬材料強度明顯高于標準最低要求。以Grade A/ASTM A588-2015為例,標準規定屈服強度ReH≥345 MPa,抗拉強度Rm≥485 MPa,某批次材質單中屈服強度在427~448 MPa之間波動,抗拉強度在503~524 MPa之間波動。

表6 某項目使用的金屬材料

考慮到各廠家、各批次金屬力學性能的不同,實際校核母材強度時須按照標準中的最低值為準。

所有標準均忽視了不銹鋼壓縮狀態下的屈服強度明顯低于拉伸狀態下的屈服強度。以S30103-1/8Hard為例,試驗測得其壓縮狀態下的屈服強度僅為330 MPa。某些業主要求區分不銹鋼拉伸、壓縮狀態的屈服強度。

2.2 焊接接頭

此項目執行的焊接標準指定了4種焊材:抗拉強度為550 MPa的ER80S-G焊材,抗拉強度為690 MPa的ER100S-G焊材,抗拉強度為520 MPa的ER308LSi和ER309LSi焊材。ER80S-G,ER100S-G用于低合金鋼焊接,ER308LSi用于不銹鋼焊接,ER309LSi用于不銹鋼與低合金鋼之間焊接。焊材標準中未規定屈服強度數值。ER80S-G材質單中屈服強度達到了530 MPa;ER100S-G材質單中屈服強度達到了680 MPa;ER308LSi材質單中屈服強度不小于320 MPa;ER309LSi材質單中屈服強度不小于400 MPa。上述提到的是全焊縫金屬的屈服強度,焊接接頭的屈服強度不同于母材與全焊縫金屬。

焊接工藝評定進行坡口焊接接頭拉伸試驗時,通常不測量屈服強度,只測量抗拉強度。但是設計者關注的恰恰是焊接接頭的屈服強度。

2.2.1碳鋼、低合金鋼CJP焊接接頭

碳鋼、低合金鋼根據抗拉強度匹配原則選取焊材,焊材標準雖未規定屈服強度,實際卻高于母材實測屈服強度,更高于母材屈服強度標準值。可知EN 12663-1,AWS D1.1,TB/T 3550.1,JIS E7106不區分常用低合金鋼母材與焊縫是合理的。

僅UIC 566,TB/T 3451規定焊縫/熱影響區在母材屈服強度基礎上取1.1的安全系數。UIC 566 30年未升版,亟待改進。TB/T 3451適用于時速200~350 km/h動車組車體,主結構使用鋁合金,因此低合金鋼焊接接頭的安全系數取1.1也無不可。

2.2.2未經冷作硬化處理不銹鋼的CJP焊接接頭

EN 12663-1,AWS D1.1,TB/T 3550.1,JIS E7106,UIC 566,TB/T 3451對未經冷作硬化處理不銹鋼CJP焊接接頭的規定同碳鋼、低合金鋼CJP焊接接頭。

AWS D1.6中規定不銹鋼CJP焊接接頭取母材、填充金屬屈服強度中的最低值。由項目經驗可知,AWS D1.6的規定相對科學。

2.2.3經冷作硬化處理不銹鋼的CJP焊接接頭

經冷作硬化處理的不銹鋼焊接后,熱影響區損失了部分強度,但并未降低到完全沒有冷作硬化處理效果的程度。某些業主會要求做實驗確定接頭強度,否則按無冷作硬化效果的不銹鋼確定接頭強度;部分業主認為接頭的屈服強度和母材一致;這和業主的經驗、業務能力有關。

JIS E7106常用4種經冷作硬化處理的不銹鋼:SUS301L-1/4H,SUS301L-1/2H,SUS301L-3/4H,SUS301L-H。SUS301L-1/4H壓延量最小,焊接后損失的強度最小。JIS E7106規定這4種不銹鋼焊接接頭的強度均與SUS301L-1/4H母材相同,略高于接頭的實際強度,便于設計,即使接頭局部屈服,車體受力路徑上的其他未屈服材料會承擔載荷。

其他標準均未提及或未正確考慮冷作硬化不銹鋼焊接接頭的強度,對于不銹鋼動車組、不銹鋼地鐵、出口型不銹鋼干線車輛而言,存在評估盲區。

建議相關標準參考JIS E7106細化對冷作硬化不銹鋼的屈服強度規定。

2.2.4鋁合金CJP焊接接頭

各國常用鋁合金材料的熱影響區屈服強度在相關標準中均有規定。

2.2.5PJP坡口焊/角焊/塞焊/槽焊焊接接頭

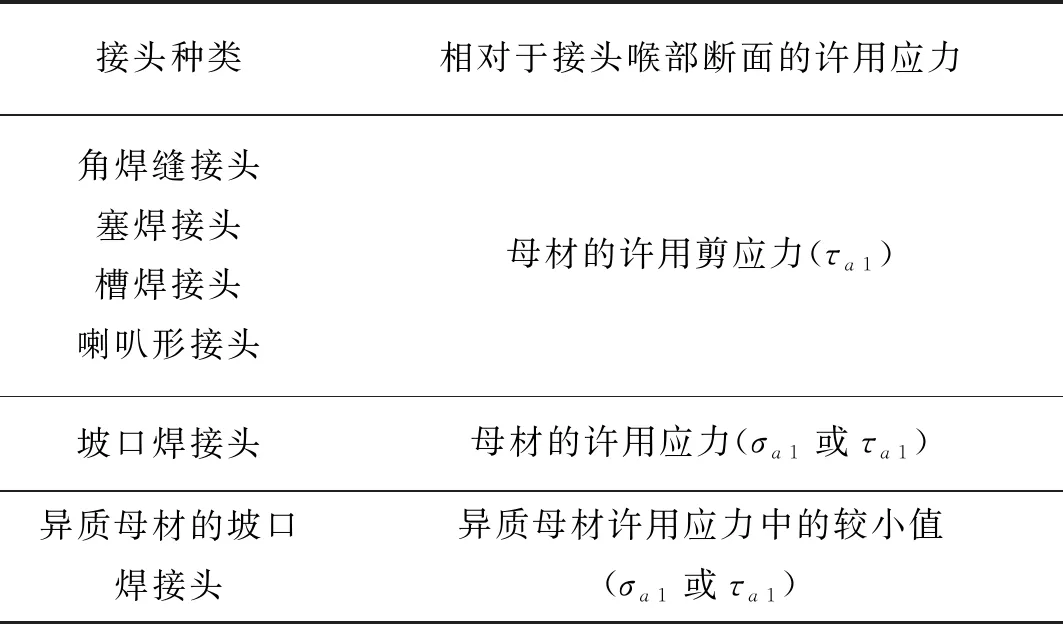

僅AWS D1.1,AWS D1.6,JIS E7106等效準規定了PJP坡口焊/角焊/塞焊/槽焊焊接接頭的許用應力確定原則。

JIS E7106規定坡口焊接接頭許用應力與母材相同,未區分是否焊透;規定角焊/塞焊/槽焊焊接接頭強度校核采用母材的許用剪應力,母材的許用剪應力約為屈服強度的0.57倍。AWS D1.1,AWS D1.6規定采用安全系數乘以填充金屬抗拉強度作為PJP坡口焊/角焊/塞焊/槽焊焊接接頭的許用應力,安全系數在0.3~0.6之間,由當事雙方商定。考慮到異種金屬之間的角焊縫,AWS D1.1,AWS D1.6的規定較JIS E7106更加便于操作。

執行AWS D1.1,AWS D1.6的項目,需從有限元計算結果中提取出焊縫對應節點位置母材的應力,節點應力同角焊縫等焊縫的受力互為反作用力,大小相等。通過力學公式計算得到焊縫有效面積上的應力,與許用應力進行比對,完成評估。

執行其它標準的項目,不校核PJP焊接接頭,認為與CJP焊縫相同;校核角焊/塞焊/槽焊焊接接頭時,只校核焊縫對應節點的主應力是否超出焊縫/熱影響區的許用應力,不考慮焊腳大小、剪應力和附加彎矩。

建議其他標準參考AWS D1.1,AWS D1.6細化PJP坡口焊/角焊/塞焊/槽焊焊接接頭的許用應力確定原則。

2.2.6異種金屬坡口焊接接頭

JIS E7106規定異種金屬坡口焊接接頭,取母材許用應力中的較小值。其他標準雖無明文規定,實際也是如此執行。

以前文提到的項目為例,ER309LSi用于不銹鋼與低合金鋼焊接。全焊縫金屬的屈服強度與兩側母材的屈服強度相比,強弱關系多樣化。因此建議所有標準規定,異種金屬坡口焊接接頭許用應力取兩側母材、填充金屬許用應力的較小值。

3 實踐中焊接接頭疲勞強度評估存在的問題

3.1 疲勞工況

各標準規定的疲勞工況均有適用的線路條件。設計成熟的鐵路車輛出口到線路條件較差的國家時,須調整疲勞載荷數值進行重新校核。

各標準通過固定載荷或各向加速度波動范圍來模擬疲勞載荷,均未規定車體與走行部連接位置的疲勞載荷。因未評價車體與走行部連接位置疲勞強度,國內外已經出現多起車體開裂事故。

3.2 焊接接頭疲勞校核

使用疲勞評估標準前,須根據標準提供的焊接接頭清單進行對號入座,標準中各接頭之間區分方式為接頭幾何形狀、焊縫位置與載荷方向。

實際執行過程中會遇到以下問題:①車體焊接接頭種類繁多,特定疲勞評估標準中提供的接頭種類有限,難以完全匹配;②疲勞計算工況多,接頭載荷方向不固定,難以與標準中焊接接頭載荷方向完全匹配。

密歇根大學董平沙教授發明的評估焊接結構疲勞壽命的結構應力法可解決上述問題,目前多用于機車車輛疲勞領域學術交流,無實際項目應用經驗。

3.3 標準未提及電阻點焊接頭的疲勞強度

國內外標準均未提供電阻點焊接頭的疲勞數據,一般不進行電阻點焊的疲勞評估。

某項目業主要求評估焊點疲勞強度,確定了2種方案,其一采用公式計算許用疲勞剪切力變化范圍:

(12)

式中:F為許用疲勞剪切力變化范圍,N;D-WPS中規定的最小焊點直徑,mm。此方法計算值較小,因此對關鍵焊點進行了疲勞試驗,測得了較大的焊點許用疲勞剪切力變化范圍。

4 結論

(1) UIC 566不適用于鋁制車體、冷作硬化不銹鋼車體;對碳鋼、低合金鋼焊縫基于母材屈服強度取1.1的安全系數,也不符合實際情況;使用固定垂向載荷計算應力,與母材、焊縫的許用應力進行對比評估疲勞強度的簡化方式,落后于主流疲勞評估方法。

(2)靜強度評估時,EN 12663-1未區分母材與焊縫;TB/T 3550.1未區分常用鋼材母材與焊縫;AWS D1.2規定了美標鋁焊縫的最小抗拉強度,未規定屈服強度;TB/T 3451,JIS E7106區分了常用鋁合金、鋼材的焊縫/熱影響區與母材;TB/T 3550.1區分了常用鋁合金的熱影響區與母材;AWS D1.1區分了常用碳鋼、低合金鋼的焊縫與母材;AWS D1.6區分了常用不銹鋼的焊縫與母材。

(3) 雖然交貨的金屬材料屈服強度、抗拉強度明顯高于標準最低要求,但是考慮到各廠家、各批次性能的不同,校核母材強度時須按照標準中的最低值為準;所有標準均忽視了不銹鋼壓縮狀態下的屈服強度明顯低于拉伸狀態下的屈服強度;碳鋼/低合金鋼CJP焊接接頭應視焊縫與母材等屈服強度。未經冷作硬化處理不銹鋼CJP焊接接頭應取母材、填充金屬屈服強度中的最低值。

(4) 建議對常用冷作硬化不銹鋼焊接接頭進行拉伸試驗,得到屈服強度統計學數據,列入標準;建議以0.6乘以填充金屬的抗拉強度作為PJP坡口焊/角焊/塞焊/槽焊接頭的許用屈服強度。校核方式也需向AWS D1.1,AWS D1.6靠攏;建議異種金屬接頭許用應力取兩側母材、填充金屬許用應力的較小值。

(5) 相關標準應規定車體與走行部連接位置的疲勞載荷,這些位置疲勞裂紋易發;實際焊接接頭難以按照疲勞評估標準提供的焊接接頭清單進行對號入座,建議相關標準引入董平沙教授發明的結構應力法;國內外標準應提供電阻點焊接頭疲勞數據。