麥芽糖淀粉酶對面包品質及面團特性的影響

李 晶,穆曉婷,魯 緋

(北京市營養源研究所,北京 100069)

面包是烘焙產業中重要產品之一,產品穩定性易受環境影響。面包貯藏過程中因水分的遷移和淀粉重新結晶等作用[1],使淀粉老化,面包保鮮期變短、貯存過程中出現面包變硬、脆性下降、口感粗糙、風味變劣等問題嚴重影響了面包品質,制約著行業發展。在面包浪費情況的調研中歐洲消費者普遍認為:變干老化是導致面包被浪費的主要原因[2]。

麥芽糖淀粉酶作為一種細菌α-淀粉酶,能使支鏈淀粉在糊化時側鏈變短,水解支鏈淀粉生成的麥芽糖、寡糖和小分子糊精,能干擾淀粉的重結晶以及淀粉粒與蛋白質大分子的纏繞,延緩淀粉顆粒重結晶,使面包保鮮時間更長。而且淀粉經酶修飾后仍能保持分子結構的完整性,進而保持儲存過程中面包的彈性[2-4]。麥芽糖淀粉酶主要來源于嗜熱脂肪芽孢桿菌(Bacillusstearothermophilus)、蠟狀芽孢桿菌(Bacilluscereus)、綠色糖單孢菌(Saccharomonosporaviridis)、嗜熱放線菌(Thermusvulgaris)、枯草芽孢桿菌(Bacillussubtilis)等[5],不同來源的麥芽糖淀粉酶對淀粉作用效果不同[6]。Leman等[7]研究發現不同來源的麥芽糖淀粉酶對淀粉的水解程度不同。一定添加量下Bacillussubtilis源淀粉酶會水解淀粉內部鏈段,殘留的支鏈淀粉和產生的小分子淀粉簇和麥芽低聚糖會影響面團流變特性,降低面團黏度。但目前針對特定來源麥芽糖淀粉酶對面包品質及面粉特性影響的研究較少,缺少在面包生產應用中的理論支撐。

表1 感官評分標準Table 1 Sensory scoring criteria

因此,本研究選用Bacillussubtilis來源麥芽糖淀粉酶,研究其對面包品質及面粉特性的影響,解析麥芽糖淀粉酶在面包老化中的作用,為深入了解酶制劑在烘焙產品老化中的作用提供理論基礎。

1 材料與方法

1.1 材料與儀器

小麥粉 益海(石家莊)糧油工業有限公司;高活性酵母粉 安琪酵母股份有限公司;麥芽糖淀粉酶(MA,枯草芽孢桿菌(Bacillussubtilis)來源) 德國英聯酶公司。

SM2-25攪拌機 新麥機械(中國)有限公司;SM-40SP插盤式醒發箱 新麥機械(中國)有限公司;CV-5熱風對流烤爐 河北歐美佳食品機械有限公司;ES 5000電子天平 天津市德安特感應技術有限公司;DHG-9055A電熱鼓風干燥箱 上海一恒科學儀器有限公司;TA.XTC國產質構儀 上海保圣實業發展有限公司;Mixolab 2混合實驗儀 法國肖邦儀器有限公司。

1.2 實驗方法

1.2.1 面包制作方法 稱取2 kg小麥粉、1360 g水、40 g鹽、20 g酵母和一定麥芽糖淀粉酶,混合原料,和面8 min,面團放入醒發箱35 ℃醒發15 min后,稱取面團60 g,揉面定型,室溫醒發20 min再次定型后,40 ℃醒發1 h 15 min,放入烤箱烘烤20 min,制得實驗用面包,面包制作流程如下:

稱料(小麥粉、水、鹽、酵母及酶)→和面→定型→醒發→烘烤

1.2.2 酶制劑的添加量 面粉中麥芽糖淀粉酶添加量分別是0%、0.02%、0.04%、0.06%(以面粉質量計),依據1.2.1制作面包,分別測定面包比容、貯藏前后面包質量、水分含量、質構和面團性質,并進行感官評價,研究麥芽糖淀粉酶對面包品質及面團特性的影響。

1.2.3 面包貯藏品質的測定 面包經食品級OPP袋包裝,放置于25 ℃、相對濕度33%的室內環境中,在0、1、3、5和7 d,分別測定面包質量、水分含量及質構特性。

1.2.4 比容的測定 參照GB/T 20981-2007 面包6.5.2方法測定[8]。

1.2.5 水分含量 參照GB/T 5009.3-2016 食品水分含量測定[9]。

1.2.6 面包質構測定 參照AACC(美國谷物化學家協會)標準:AACC74-09面包的硬度測試,測定面包硬度、彈性和咀嚼性[10-11]。

1.2.7 面包保水性測定 分別在貯藏1、3、5和7 d稱量面包質量,計算面包失水率(%)。

式中:W表示面包失水率,%;M1表示0 d時面包質量,g;M2表示在1、3、5、7 d時分別測得的面包質量,g。

1.2.8 感官評價 由固定的10名(5名男性、5名女性)感官評價人員組成評價小組對0和7 d的面包進行感官評價,評分標準見表1[12-13]。

1.2.9 Mixolab測定面團性質[14-15]采用Mixolab混合實驗儀測定面團性質。按照“Chopin+”標準設定試驗條件:吸水率58%,水合率基準14%(濕基),和面轉速為80 r/min,目標扭矩為(1.1±0.5) Nm,面團重量75 g。

標準測試為3個過程:(1)恒溫階段:30 ℃保持8 min;(2)升溫階段:15 min內以4 ℃/min升溫到90 ℃,保持高溫7 min;(3)降溫階段:10 min內以4 ℃/min速度降溫到50 ℃,保持5 min,試驗總時間45 min。

1.3 數據處理

表2 麥芽糖淀粉酶對面包品質的影響Table 2 Effect of maltogenic amylase on the quality of

注:同列不同字母表示差異顯著(P<0.05);表3~表4同。

采用SPSS 20.0和Excel 2010進行數據處理和相關性分析,P<0.05有統計學意義,用Origin 9.1進行繪圖。

2 結果與分析

2.1 酶對面包品質的影響

比容、水分含量及質構是衡量面包品質的常用指標,GB/T 20981-2007中也對面包的水分含量及比容作了限定。面包比容反映面團的醒發力及保持力,面筋強度越大,越易于醒發,面包的比容越大。淀粉酶水解淀粉產生的麥芽糖和葡萄糖會加快面團發酵速度,增加發酵面團體積,增加面包比容[16]。由表2結果所示,添加MA酶組面包的比容均高于不加MA酶組。

不同MA酶添加量的組別間,水分含量差異明顯。水分含量是面包的重要因素,充足的水分會使面包松軟,富有彈性,食用時更為爽口。MA酶的添加改變了淀粉的網狀結構,小分子糖類的代謝也提高了面包持水性[17]。實驗中添加0.06% MA提高了面包水分含量,而且其顯著高出0.02%組3.99%以及0.04%組4.75%(P<0.05)。

隨MA酶添加量的增加,面包硬度增大(表2),當MA酶添加到0.04%和0.06%時,面包硬度顯著大于不加MA酶組(P<0.05),面包硬度分別增加了38.79%和46.12%。而面包的彈性和咀嚼性與對照組相比沒有顯著性變化,但添加MA酶組面包的彈性均高于不加MA酶組,這可能是加入適量的MA酶后,淀粉水解物有較好的增塑作用,能夠提高面包的彈性[18]。

2.2 酶對貯藏期面包保水性的影響

面包水分含量的改變直接影響面包外觀及口感,貯藏過程中水分會從面包芯向表皮遷移,散失到外圍環境中導致面包干縮、掉渣、易碎斷和彈性變小[3]。如圖1所示,添加不同量的MA酶會影響面包貯藏過程中的水分變化,貯藏期第3 d起,0.04%組和0.06%組面包的失水率均低于不加MA酶組。這一結果可能是麥芽糖淀粉酶水解淀粉時會產生麥芽糖、寡糖和小分子的糊精,產物中的麥芽糖具有良好的保濕性,能夠提高面包的保水性,防止面包老化[19]。面包貯藏第7 d時,0.04%組能夠顯著提高面包保水性(P<0.05),與不加MA酶組相比,0.04% MA酶組面包失水率降低了36.92%。

圖1 貯藏期不同酶添加量面包失水率的比較Fig.1 Comparison of the water loss rate of bread with different enzyme doses during storage 注:不同字母表示差異顯著(P<0.05);圖2~圖4同。

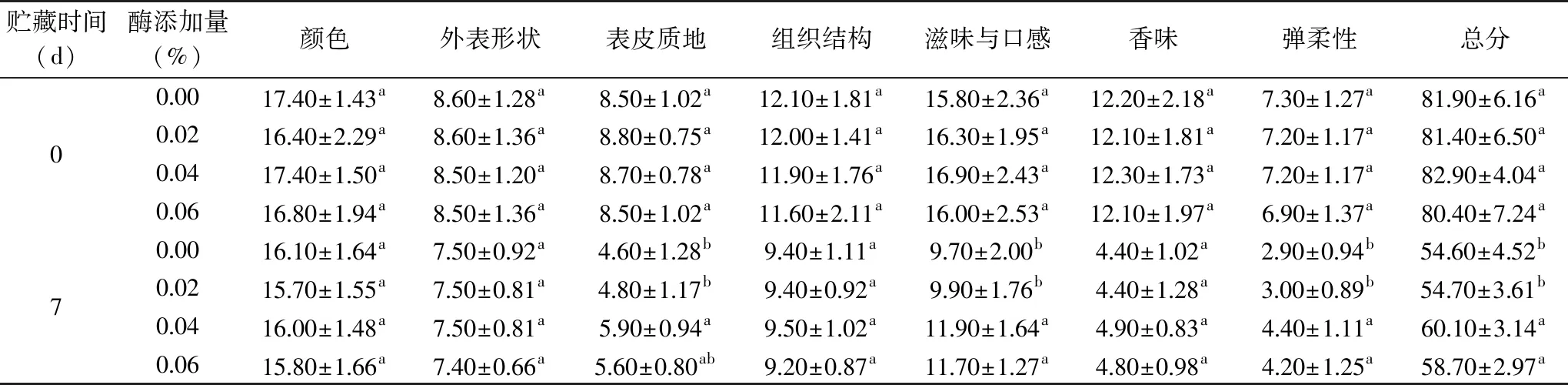

2.3 酶對貯藏期面包質構品質的影響

質構是食品結構以及此結構對所受外力反應行為的一種感官顯示[20],面包質構常用硬度、彈性和咀嚼性作為評價指標。面包貯藏過程中淀粉重結晶和水分的遷移會加快面包的老化,影響面包口感、降低彈性、增加硬度和咀嚼性。實驗中將4組面包放置于25 ℃、相對濕度33%的環境中7 d,測定面包質構,以面包硬度、咀嚼性和彈性分析MA酶對貯藏期面包品質的影響。

面包硬度方面(圖2),放置第3 d起,不加MA酶組面包硬度顯著增加(P<0.05),而且面包硬度均高于加MA酶組面包的硬度。貯藏第7 d時,不加MA酶組、0.02% MA組、0.04% MA組和0.06% MA酶組面包的硬度比貯藏0 d時的硬度分別增加了5.79、3.26、1.29和1.04倍,而且由圖2所示,隨MA添加量的增加面包硬度變化較小,表明了麥芽糖淀粉酶能夠改善貯藏期間面包品質,延緩面包變硬。這一結果與Gomes-Ruffi[21]和李守宏[2]的研究結果具有一致性。

圖2 不同貯藏天數面包硬度的比較Fig.2 Comparison of the hardness of bread for different storage days

圖3 不同貯藏天數面包咀嚼性的比較Fig.3 Comparison of the chewiness of bread for different storage days

面包咀嚼性與面包品質成負相關,數值越大,咀嚼性越差、缺乏彈性、口感差[17]。由圖4所示,貯藏期間,面包的咀嚼性隨貯藏天數的增加而增加。其中,不加MA酶組面包咀嚼性增加最快,貯藏第7 d時面包咀嚼性是第0 d時面包咀嚼性的9.76倍,0.04% MA組和0.06% MA酶組貯藏第7 d時面包咀嚼性是第0 d時的2.35和2.65倍,這一結果也表明了MA酶能夠延緩貯藏期間面包咀嚼性的增加,改善貯藏期間面包品質。

表3 面包的感官評價結果(分)Table 3 Sensory evaluation results of breads(score)

表4 麥芽糖淀粉酶對面團特性的影響Table 4 Effect of maltogenic amylase on the quality of

注:黏度崩解值:C3-C4;回生值:C5-C4。

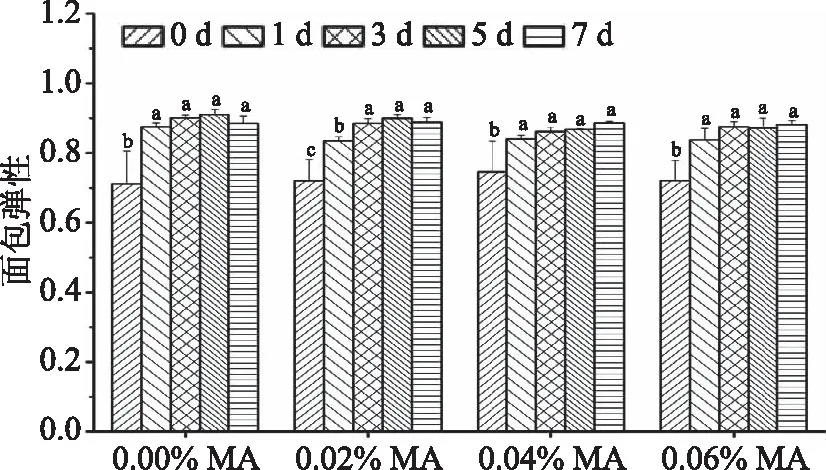

圖4 不同貯藏天數面包彈性的比較Fig.4 Comparison of the flexibility of bread for different storage days

7 d貯藏期內面包的彈性沒有顯著性改變(P>0.05),MA酶對面包的彈性影響小,貯藏期間第3 d后,不加MA酶組和加MA酶組中面包的彈性均無顯著性變化(P>0.05)。

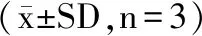

2.4 面包的感官評價

分別對貯藏0和7 d的面包進行感官評價,結果如表3所示,0 d時,不同加酶量對面包的品質影響并不明顯。貯藏天數的增加會影響面包的品質,面包貯藏第7 d,酶添加量為0.04%時會明顯影響面包感官評價結果,其中對表皮質地、滋味與口感和彈柔性影響顯著(P<0.05)。MA酶的添加會減緩面包表皮變硬、面包彈柔性下降,并延緩面包滋味和口感變劣。

基于保水性、質構品質和感官評價結果可以看出,面包貯藏期品質會隨著酶添加量的增加而延緩降低,而且酶添加量為0.04%和0.06%時能顯著延緩面包品質變劣(P<0.05)。同時結合成本考慮本實驗中添加0.04% MA酶即可延緩面包老化和降低面包品質變劣速度。

2.5 麥芽糖淀粉酶對面團品質的影響

貯藏試驗結果表明,MA能夠延緩面包的老化和面包品質的下降。為進一步明確MA酶對面包品質的影響,本實驗測定了面團流變學特性,解析MA酶對面團品質的影響。

2.5.1 麥芽糖淀粉酶對面團吸水率的影響 吸水率的增加會提高單位質量面包出品率,做出的面包更為松軟、存放時間較長。不加MA酶組面粉揉混成面團時扭矩達到1.11 Nm時的吸水率為54.6%。添加MA酶后面團吸水率增加。其中,0.06% MA酶組面團吸水率比不加MA酶組提升了0.92%,但酶對面團吸水率的影響并不顯著(P>0.05)。

2.5.2 麥芽糖淀粉酶對面團形成時間和穩定時間的影響 形成時間指從開始加水到面團稠度達到最大時所需要的揉混時間,反應了面團的揉混性。本實驗中,加入MA酶后會降低面團形成時間。其中,酶添加量為0.06%時,面團形成時間顯著降低了9.06%(P<0.05)。

與不加MA酶組相比,0.02% MA酶組和0.04% MA酶組的穩定時間沒有顯著性改變(P>0.05),但隨著淀粉酶添加量的增加,淀粉酶過度水解淀粉,會影響面粉穩定體系。面團穩定時間是指在攪拌過程中最大稠度保持在11%以內的持續時間,也可視為面團的攪拌阻力。在面粉添加0.06%的MA酶后,面團穩定時間顯著降低了26.18%(P<0.05)。這一結果表明淀粉酶的添加需要控制在合適的添加量,過量的淀粉酶會使面團穩定性下降,影響面包品質。

2.5.3 麥芽糖淀粉酶對糊化特性的影響 Mixolab儀主要通過黏度最小值(C2)、峰值黏度(C3)、保持黏度(C4)和糊化速率(β)反映面團中淀粉的糊化特性。麥芽糖淀粉酶活性增加,降低淀粉顆粒分子量和結構剛性,使淀粉糊峰值黏度降低[22]。如表4所示,隨著面粉中添加MA的增加,0.02%和0.04% MA酶對面團的C2和C3值影響并不顯著(P>0.05),影響較小。而其會顯著影響C4和β值(P<0.05),MA酶的添加會分解部分淀粉,影響面團熱穩定性。面團黏度崩解值與α淀粉酶活性成正相關,反映淀粉凝膠熱穩定性[23]。由表4和圖5所示,淀粉酶活性增加會降低面團黏度,增加面團黏度崩解值,淀粉凝膠熱穩定性下降。本實驗中,0.06% MA酶組顯著影響淀粉糊化特性(P<0.05),降低面團黏性及淀粉熱穩定性。這一結果表明,淀粉酶會影響面團淀粉特性,加工過程中需適量控制淀粉酶添加量。

圖5 Mixolab曲線圖Fig.5 Mixolab curve

回生值是淀粉糊的老化和回生程度的重要指標之一,反映了面團冷卻過程中體系形成凝膠能力的強弱,數值越大凝膠性越強,淀粉越易老化[24]。如表4所示,與不加MA酶組相比,添加MA酶會顯著影響面團回生值(P<0.05),并且回生值分別降低了34.48%、35.63%和50.57%。圖5中可以明顯看出,隨著 MA 的添加,淀粉老化速度降低,這一結論與李守宏[25]等的研究具有一致性,麥芽糖淀粉酶顯著降低面粉回生值,延緩淀粉老化。

3 結論

本實驗通過貯藏前后面包理化指標、質構和面團流變學特性綜合分析了枯草芽孢桿菌來源麥芽糖淀粉酶對面包品質的影響。B.subtilis產生的α-淀粉酶是一種糖化淀粉酶,其能夠產生游離糖,減緩面團老化速度。本實驗中該麥芽糖淀粉酶能夠延緩貯藏期面包品質下降,減緩面包變硬和咀嚼性增加,降低面包水分快速流失,維持面包柔軟,保存面包口感。麥芽糖淀粉酶的添加影響面團流變學特性,能夠顯著減緩面包的老化(P<0.05),過量的淀粉酶的添加會顯著影響面包加工特性(P<0.05)。綜合面包品質、面團流變學特性和生產成本考慮,本實驗中麥芽糖淀粉酶添加量為0.04% 時,能顯著提升面包品質,有效延緩面包老化(P<0.05)。