微波輔助酶法提取青魚內臟魚油工藝優化及脂肪酸組成分析

(江蘇農牧科技職業學院,江蘇泰州 225300)

我國淡水魚養殖與加工業發展較快,2017年水產總量已超過3000萬t,但在淡水魚加工中會產生大量魚鱗、魚皮、魚骨、魚內臟等下腳料。據報道,我國每年淡水魚副產物產量在250萬噸以上,但絕大部分未被利用,不但造成大量浪費,還對環境造成了污染[1]。

魚油因富含人體所需的多種多不飽和脂肪酸,近年來已成為研究開發的熱點。但深海魚類資源有限,且用于提取魚油成本較高,而青魚是我國養殖和加工的主要淡水魚類之一,其內臟中含有較多的二十碳五烯酸(EPA)和有腦黃金之稱的二十二碳六烯酸(DHA)[2-3],因此,研究青魚內臟魚油的提取有助于廢棄資源的再生利用,具有較大的社會和經濟價值。

目前魚油提取方法主要有蒸煮法、稀堿水解法、低溫提油法、水酶法和酸水解法等[4]。微波輔助萃取相比其他傳統提取方法,具有升溫快速均勻、熱效率高、無污染、溶劑回收率高等優點,大大縮短了提取時間,提高了萃取得率,節約了成本[5-7]。李雪等[8]利用微波輔助正己烷萃取羅非魚魚油,魚油萃取得率明顯提高。趙超等[9]采用微波輔助無水乙醇提取林蛙卵油,林蛙卵油的提取率可達到20%±0.67%。而至今未見有關于微波輔助酶提取青魚內臟魚油的報道。本研究用微波輔助酶法提取青魚內臟魚油,對提取工藝進行優化,并通過氣相色譜分析方法對魚油脂肪酸組成進行分析測定,為淡水魚下腳料的綜合開發利用提供新路徑。

1 材料與方法

1.1 材料與儀器

青魚 購自大型超市;胰蛋白酶(250 U/g) 上海伯奧生物科技有限公司;胃蛋白酶(3000 U/g)、中性蛋白酶(8000 U/g)、堿性蛋白酶(5000 U/g) 上海伯奧生物科技有限公司;37 種混合脂肪酸甲酯標準品 美國Sigma公司;其他試劑 均為國產分析純(AR)。

AL204型電子天平 梅特勒-托利多儀器有限公司;DS-1型組織搗碎機 上海精密儀器儀表有限公司;EL20K型酸度計 梅特勒-托利多儀器有限公司;旋轉蒸發儀 上海青浦滬西儀器廠;MKJ-J1-8型實驗室微波爐 青島邁威機電有限公司;7890B氣相色譜(GC)儀 美國Agilent公司。

1.2 實驗方法

1.2.1 原料預處理 新鮮青魚內臟,去除內臟中的殘留物,洗凈,瀝干,在組織搗碎機中搗碎,混勻,置于4 ℃冰箱冷藏備用[10]。

1.2.2 魚油的微波輔助酶提取 每份樣品稱20.0 g,置于250 mL錐形瓶中,按固液比(3∶1)加入蒸餾水,再用NaOH(1∶1,W/V)溶液調節pH至蛋白酶最適值,然后加入一定量的蛋白酶,在一定溫度條件下保溫酶解一段時間,酶解過程中,每隔一段時間搖一次,酶解完成后,倒出酶解液,用適量蒸餾水沖洗錐形瓶,溶液并入酶解液,100 ℃水浴滅酶10 min后于微波爐中在一定功率下進行微波萃取一定時間,將微波輔助酶提取液在4000 r/min下離心15 min,用移液槍收集上層油脂相,得到青魚內臟粗魚油[11-12]。

1.2.3 魚油的精制

1.2.3.1 脫膠 將經微波輔助酶提取所得全部青魚內臟粗魚油加熱至70 ℃,并不斷攪拌,然后按魚油量1%緩慢加入50%的磷酸,并攪拌1 min,取出魚油以4500 r/min離心10 min,用移液槍吸出上層油狀液體,即為脫膠魚油[13]。

1.2.3.2 脫酸 將經脫膠所得全部魚油置于水浴鍋中,加熱至50 ℃,加入1.5%魚油量濃度為20%的氫氧化鈉溶液,攪拌后加熱至70 ℃下并保溫30 min,取出魚油,冷卻后4500 r/min離心10 min,去除下層固體沉淀,用50 mL熱去離子水洗去魚油中殘留皂,反復3次,4500 r/min離心10 min,用移液槍吸出上層淡黃色液體即為脫酸魚油。

1.2.3.3 脫色 將脫酸所得全部魚油水浴加熱至70 ℃,加入2%魚油量的活性炭,恒溫攪拌30 min,抽濾[14]。

1.2.3.4 脫臭 在70 ℃水浴中,利用旋轉蒸發儀對所得脫色魚油真空脫臭60 min,即為脫臭魚油。

1.2.4 魚油得率計算

式(1)

式中:X為魚油得率(%);m1為提取的魚油質量(g);m2為青魚內臟質量(g)[15]。

1.2.5 單因素實驗

1.2.5.1 酶種類對魚油得率的影響 分別選用胃蛋白酶、胰蛋白酶、中性蛋白酶、堿性蛋白酶,在酶加入量2.0%,酶解溫度、pH為各種酶的最適溫度、最適pH,酶解時間2.0 h,微波功率300 W和微波處理時間10 min[15]的條件下進行魚油提取分析,篩選出最合適的酶。

1.2.5.2 酶加入量對魚油得率的影響 利用篩選出的最合適的酶,在酶解溫度為50 ℃、酶解時間2.0 h、微波功率300 W和微波處理時間10 min的條件下,酶加入量分別為0.5%、1%、1.5%、2.0%、2.5%、3.0%時進行魚油微波輔助酶提取,根據魚油得率確定酶的最佳添加量。

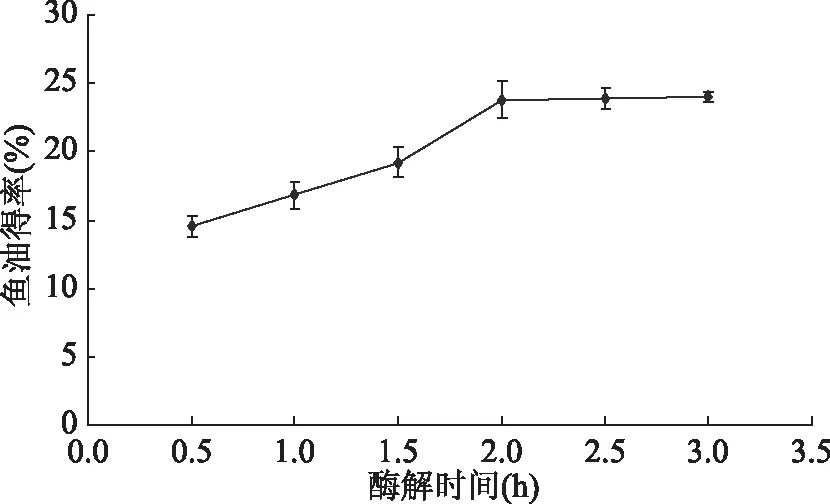

1.2.5.3 酶解時間對魚油得率的影響 利用篩選出的最合適的酶,在酶解溫度為 50 ℃、酶加入量2.0%、微波功率300 W和微波處理時間10 min的條件下,酶解時間分別為0.5、1.0、1.5、2.0、2.5、3.0 h時進行魚油微波輔助酶提取,根據魚油得率確定最佳酶解時間。

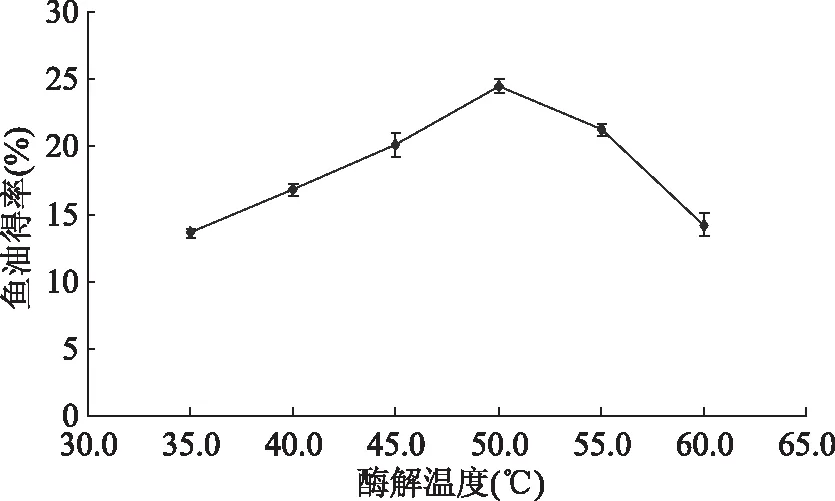

1.2.5.4 酶解溫度對魚油得率的影響 利用篩選出的最合適的酶,在酶加入量2.0%、酶解時間2.0 h、微波功率300 W和微波處理時間10 min的條件下,酶解溫度分別為35、40、45、50、55、60 ℃時進行魚油微波輔助酶提取,根據魚油得率確定最佳酶解溫度。

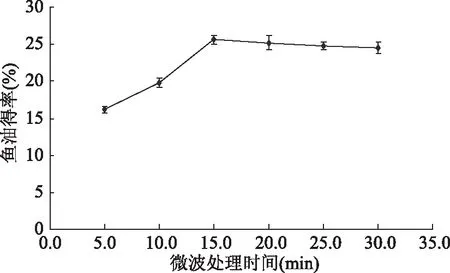

1.2.5.5 微波處理時間對魚油得率的影響 利用篩選出的最合適的酶,在酶解溫度為50 ℃、酶加入量2.0%、酶解時間2.0 h 和微波功率300 W條件下,微波處理時間分別為5、10、15、20、25、30 min時進行魚油微波輔助酶提取,根據魚油得率確定最佳微波輔助酶提取時間。

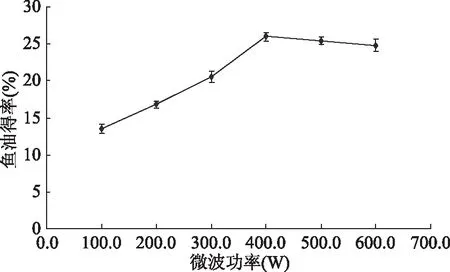

1.2.5.6 微波功率對魚油得率的影響 利用篩選出的最合適的酶,酶解溫度為50 ℃、酶加入量2.0%、酶解時間2.0 h和微波處理時間10 min的條件下,微波功率分別為100、200、300、400、500、600 W時進行魚油微波輔助酶提取,根據魚油得率確定最佳微波輔助酶提取功率。

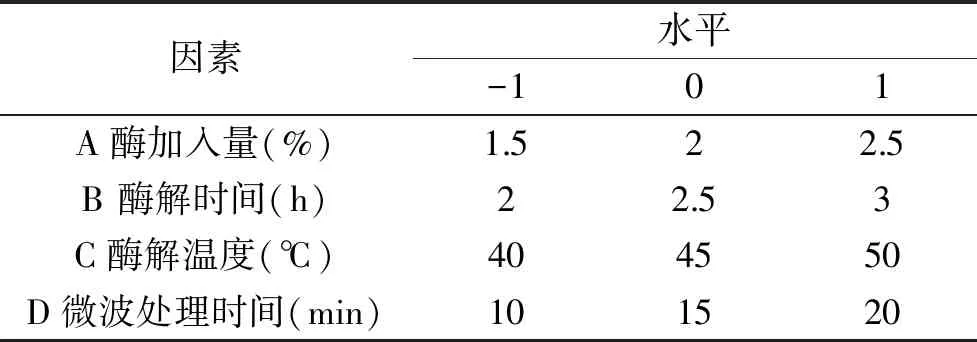

1.2.6 響應面優化試驗設計 根據單因素實驗結果,固定中性蛋白酶為酶解酶,微波功率為400 W,選取酶加入量、酶解時間、酶解溫度、微波處理時間為考察因素,采用Box-Behnken模型,利用統計軟件Design Expert 8.0.6.1進行試驗設計與數據分析,以魚油得率為響應值,設計四因素三水平的響應面試驗。實驗因素與水平設計見表1[16-17]。

表1 響應面試驗因素及水平表Table 1 Factors and levels of response surface experiment

1.2.7 脂肪酸組成測定 參照GB 5009.168-2016《食品中脂肪酸的測定》[18],采用氣相色譜法(GC)對樣品進行脂肪酸組成分析。

1.2.7.1 油脂的甲酯化 稱取10 g左右魚油,加入油重10%無水硫酸鈉,攪拌12 h干燥過夜,過濾即得干燥油脂。

取2滴約60 mg干燥后的油脂精確至0.1 mg,于10 mL具塞試管中,加入4 mL異辛烷溶解試樣,必要時可以微熱使試樣。溶解后加入200 μL 2 mol/L氫氧化鉀甲醇溶液,蓋上玻璃塞猛烈振搖30 s后靜置至澄清。加入約1 g硫酸氫鈉,猛烈振搖,中和氫氧化鉀。待鹽沉淀后,將上清液移至樣品瓶中,供GC分析。

1.2.7.2 脂肪酸的氣相色譜分析條件 色譜條件:色譜柱采用HP-5MS毛細管柱(30 m×0.25 mm,0.25 μm),載氣為氦氣(He),進樣溫度 270 ℃,柱流量1 mL/min,分流比100∶1,進樣量1.0 μL,柱溫箱溫度程序為初始溫度100 ℃,保持13 min,以10 ℃/min速率升溫至180 ℃,保持6 min,再以1 ℃/min速率升溫至200 ℃,保持20 min,然后以4 ℃/min速率升溫至230 ℃,保持10.5 min[19-21]。

1.3 數據處理

運用SPSS 17.0軟件進行數據處理,所有實驗進行3次平行實驗,取其平均值±標準差。

2 結果與分析

2.1 單因素實驗

2.1.1 酶種類對魚油得率的影響 由表2可以看出,中性蛋白酶的酶解效果最佳,堿性蛋白酶的提油率最差,胰蛋白酶酶解效果比中性蛋白酶略差,提出的魚油易凝固,故采用中性蛋白酶進行魚油的提取。

表2 不同種類酶對魚油得率的影響Table 2 Effect of different kinds of enzyme on yield of fish oil

2.1.2 酶加入量對魚油得率的影響 從圖1可知,魚油得率隨著酶加入量的增加呈現先升高后降低的趨勢,這可能是由于當魚油全部與酶結合后,魚油得率達到最大值,隨后,再增加酶的用量,魚油得率不再提高,酶添加量過多對酶本身也有一定的水解作用,導致酶活力下降,從而影響魚油得率[22]。因此酶的適宜加入量為2%。

圖1 酶加入量對魚油得率的影響Fig.1 Effect of amount of enzyme on yield of fish oil

2.1.3 酶解時間對魚油得率的影響 從圖2可以看出,魚油得率隨著酶解時間的延長而上升,當酶解時間為2~3 h時,得率變化不大。這主要是由于酶解時間越長,酶與底物結合得越充分,破壞脂肪和蛋白質的結合就越徹底,從而使脂肪游離出來[23]。但考慮到時間過長(3 h),會使魚油中的多不飽和脂肪酸氧化程度加強,而使魚油品質下降。綜合考慮得率和魚油品質,選擇酶解時間2.5 h較佳。

圖2 酶解時間對魚油得率的影響Fig.2 Effect of enzymolysis time on yield of fish oil

2.1.4 酶解溫度對魚油得率的影響 從圖3可以看出,魚油得率隨酶解溫度的升高,先升高后降低,溫度為50 ℃ 時,魚油得率達到最大值。這可能是因為溫度對酶促反應具有雙重影響,一方面,酶解溫度升高使分子的熱運動加快,有利于魚油得率的增加。但溫度過高會使酶蛋白發生熱變性,從而降低酶的活性甚至使酶喪失活性。考慮到經濟成本選取40、45、50 ℃3個水平進行響應面優化試驗。

圖3 酶解溫度對魚油得率的影響Fig.3 Effect of enzymolysis temperature on yield of fish oil

2.1.5 微波處理時間對魚油得率的影響 由圖4可知,起初魚油得率隨著微波處理時間的增加而增加,當微波處理時間達到15 min時,魚油得率達到最大值。此后隨著微波處理時間的繼續延長,魚油得率變化不明顯。這是因為微波處理時間較短時,微波不能充分提高青魚內臟內部的溫度和壓力,而導致魚油得率不高,隨著微波處理時間的延長,細胞中的油脂與提取溶液逐漸達到了相對平衡。當微波處理時間大于15 min以后,魚油得率變化緩慢,考慮到微波處理時間過長會導致溫度升高,油會分解或揮發,因此,確定魚油的最佳微波處理時間為15 min。

圖4 微波處理時間對魚油得率的影響Fig.4 Effect of microwave treatment time on yield of fish oil

2.1.6 微波功率對魚油得率的影響 由圖5可知,當微波功率在400 W內,魚油得率隨微波功率的增加呈上升趨勢,當微波功率達400 W時,魚油得率最大。這是因為微波功率越大,熱效應越激烈,對青魚內臟蛋白質與魚油結合的部分破壞就越充分,使得魚油得率增大。而當微波功率大于400 W時,會導致溫度升高,溶劑沸騰,造成低沸點揮發油損失,導致魚油得率下降,所以確定微波功率為400 W。

圖5 微波功率對魚油得率的影響Fig.5 Effect of microwave power on yield of fish oil

2.2 響應面法優化試驗

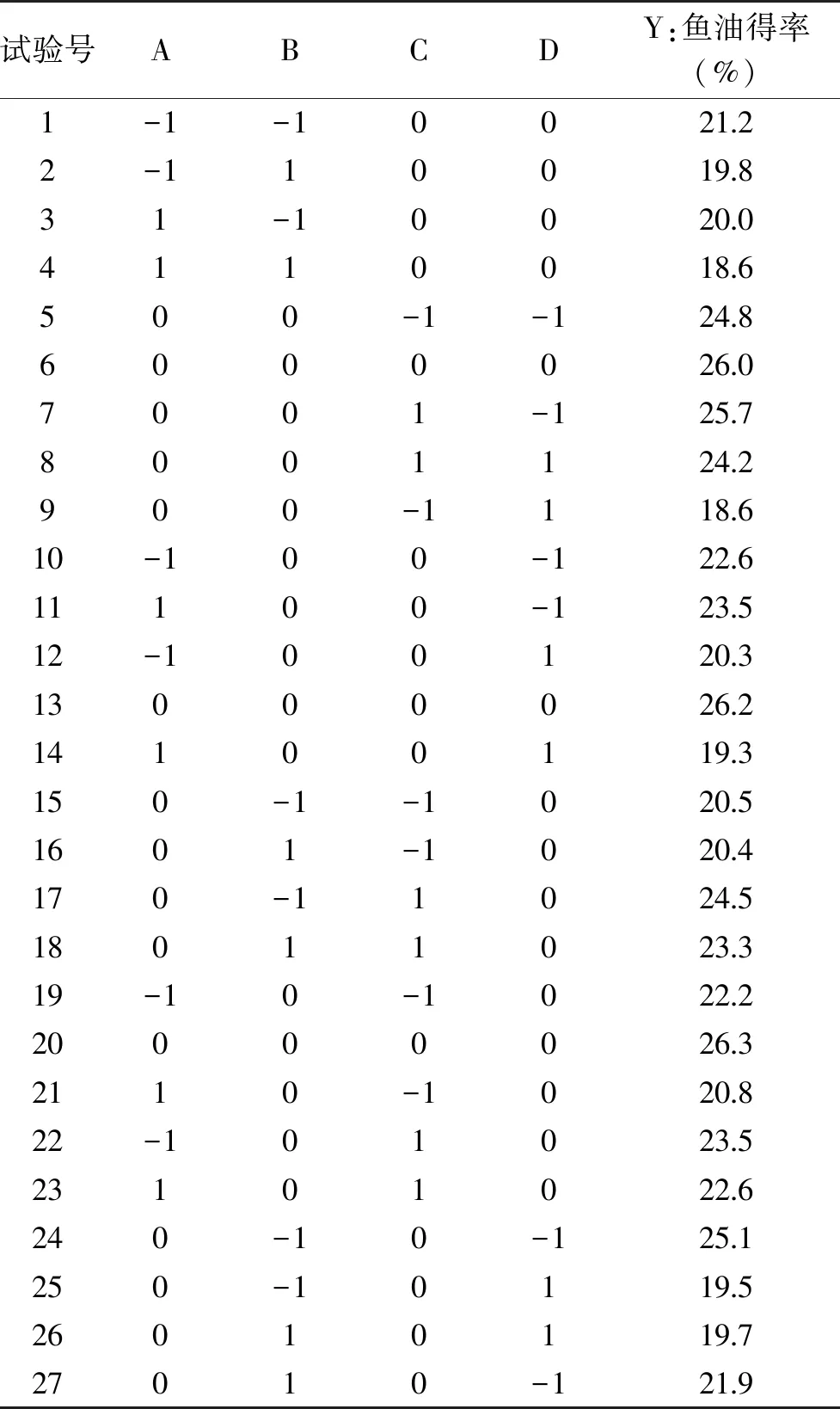

2.2.1 響應面試驗結果及方差分析 在單因素實驗基礎上,利用Design Expert 8.0.6.1軟件中的Box-Behnken程序進行試驗設計,結果見表3,方差分析結果見表4。

表3 Box-Behnken響應面設計與結果Table 3 Box-Behnken response surface design and experimental results

利用統計軟件Design-Expert.8.0.6.1對表3數據進行回歸分析,得出響應面回歸方程為:Y=26.17-0.43A-0.62B+1.37C-1.83D-0.075AB+0.13AC-0.47AD-0.28BC+0.85BD+1.18CD-3.08A2-3.07B2-0.96C2-1.70D2。

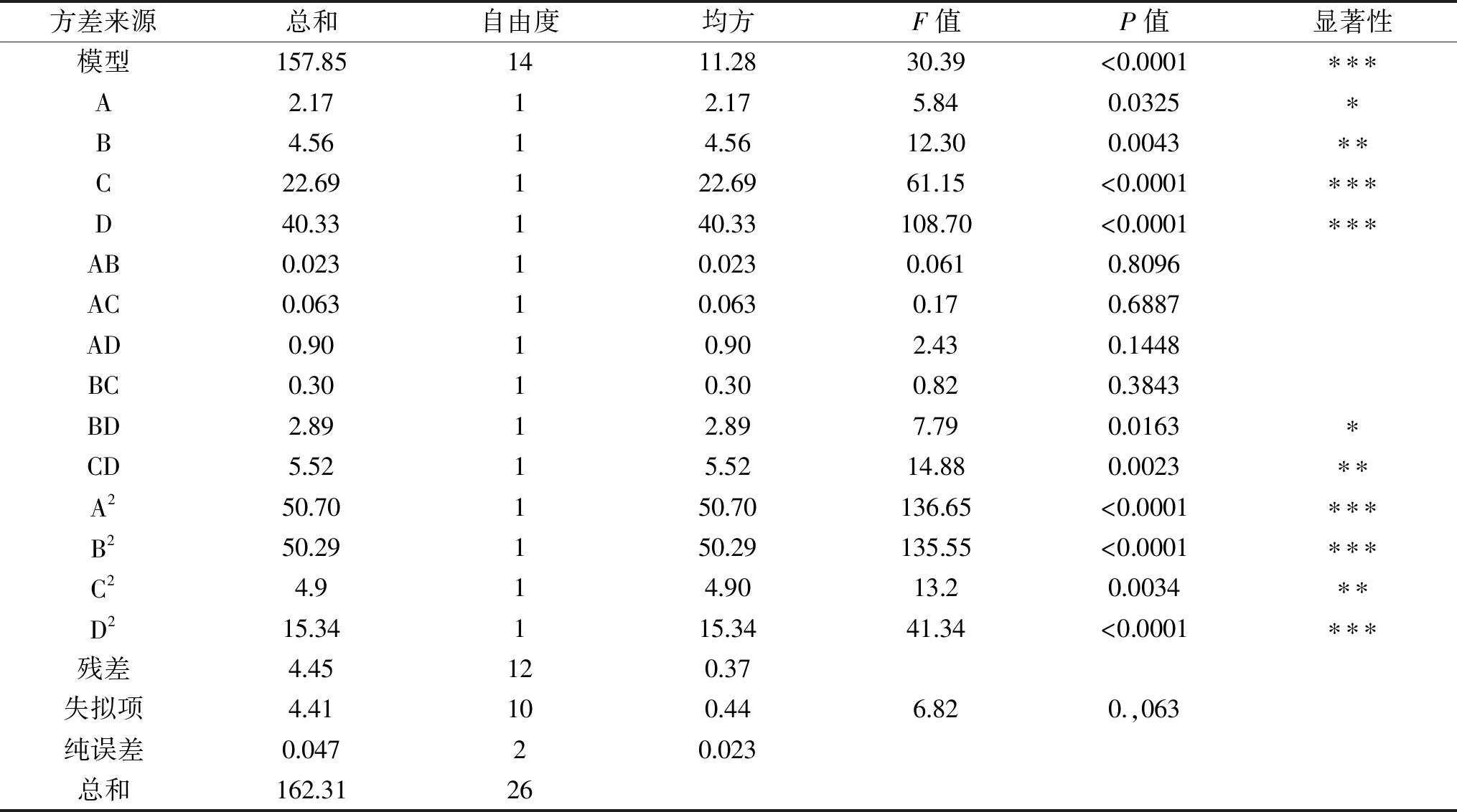

表4 回歸模型方差分析Table 4 Variance analysis for the established model

注:***:差異極顯著,P<0.001;**:差異高度顯著,P<0.01;*:差異顯著,P<0.05。

從表4可以看出,研究模型P<0.0001,表明模型極顯著,失擬項(P=0.063>0.05)不顯著,模型的相關系數達到了0.9532,說明模型對本實驗擬合程度較好,結果真實準確。一次項C、D對魚油得率的影響均達到了極顯著水平(P<0.001),B為高度顯著(P<0.01),A為顯著(P<0.05);交互項CD高度顯著(P<0.05),BD顯著(P<0.05)。同時從F值可以看出,各因素對魚油得率影響大小依次為D>C>B>A,即影響因素微波處理時間>酶解溫度>酶解時間>酶加入量。

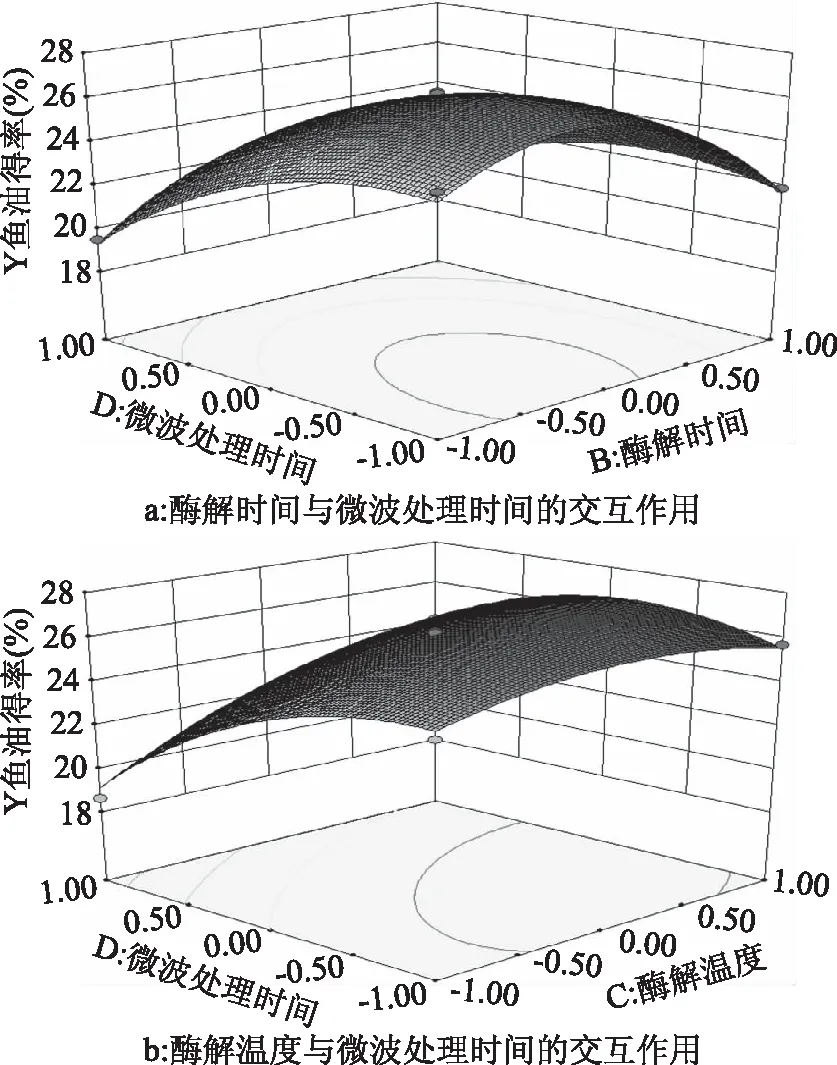

2.2.2 響應面交互作用分析 由圖6可知,酶解時間和微波處理時間交互作用及酶解溫度與微波處理時間的交互作用均顯著,表現為響應面圖較陡,響應面分析結果與前面回歸模型方差分析顯著性檢驗結果一致。

圖6 各因素交互作用對魚油得率影響的響應面圖Fig.6 Response surface map of the interaction of various factors on yield of fish oil

根據回歸模型,采用Design-Expert 8.0.6.1軟件對各因素進行優化,得出微波輔助提取青魚內臟魚油的最佳工藝為酶加入量1.98%、酶解時間2.32 h、酶解溫度45.49 ℃、微波處理時間14.59 min,在此工藝條件下,得到魚油得率的預測值為26.94%。為了便于操作,將工藝條件修正為酶加入量2.0%、酶解時間2.5 h、酶解溫度45 ℃、微波處理時間15 min,在此條件下進行3次平行驗證試驗,魚油得率為26.26%±0.13%,實際值與預測值基本相符,偏差較小,說明模型對青魚內臟魚油提取工藝條件參數優化是可靠可行的。

2.3 魚油中脂肪酸組成

對精制后的青魚內臟魚油脂肪酸成分進行GC分析,計算脂肪酸含量[9,24-26]。青魚內臟魚油的脂肪酸中飽和脂肪酸有3種,占總脂肪酸含量的22.39%,其中以棕櫚酸、硬脂酸為主。單不飽和脂肪酸有3種,占總脂肪酸含量的40.42%,主要為油酸和棕櫚油酸。多不飽和脂肪酸有8種,占總脂肪酸含量的37.19%,主要為亞油酸,還含有少量的亞麻酸、二十碳二烯酸、二十碳三烯酸、花生四烯酸、二十碳五烯酸、二十碳六烯酸等。

3 結論

采用響應面試驗設計回歸的方法,得出微波輔助提取青魚內臟魚油的回歸模型方程為:Y=26.17-0.43A-0.62B+1.37C-1.83D-0.075AB+0.13AC-0.47AD-0.28BC+0.85BD+1.18CD-3.08A2-3.07B2-0.96C2-1.70D2。通過對各因素進行方差分析表明:酶解溫度、微波處理時間對魚油得率為極顯著(P<0.001),酶解時間對魚油得率高度顯著(P<0.01),酶加入量對魚油得率顯著(P<0.05)。各因素對魚油得率影響大小依次為微波處理時間>酶解溫度>酶解時間>酶加入量。微波輔助提取青魚內臟魚油的最佳工藝為酶加入量2.0%、酶解時間2.5 h、酶解溫度45 ℃、微波處理時間15 min,在此條件下魚油得率為26.26%±0.13%。

采用GC法對脂肪酸成分分析,青魚內臟魚油的脂肪酸中飽和脂肪酸有3種,占總脂肪酸含量的22.39%,主要為棕櫚酸和硬脂酸。單不飽和脂肪酸3種,占總脂肪酸含量的40.42%,主要為油酸和棕櫚油酸。多不飽和脂肪酸8種,占總脂肪酸含量的37.19%,主要為亞油酸。