水冷低氮型燃氣采暖熱水爐燃燒器理論與實驗研究

程 洪1,孫魚銘,向 熹1,黃小美

(1.中山市思源電器有限公司,廣東 中山 528427; 2.重慶大學 城市建設與環境工程學院,重慶 400045)

氮氧化物(NOx)按其生成機理的不同,可分為熱力型NOx、快速型NOx、燃料型NOx[1],在民用燃氣具中主要生成的是熱力型NOx。熱力型NOx是由空氣中的氮分子在高溫下氧化生成的,它的生成速度與燃燒溫度有著密切的關系:燃燒溫度越高、煙氣在高溫區停留時間越長,產生的NOx越多[2-4]。由熱力型NOx的生成機理可知,降低火焰溫度、縮短煙氣在高溫區的停留時間是抑制熱力型NOx生成的關鍵[5]。

近年來,隨著NOx生成機理的不斷完善,降低NOx排放量的燃燒技術也愈加成熟,由此衍生而來的多種多樣的低氮燃燒器也被廣泛用于工業燃煤燃氣領域和民用燃氣具中。相比于家用燃氣快速熱水器領域內常見的濃淡燃燒器和全預混燃燒器,水冷低氮型燃燒器在國內市場上出現較晚,但是具有工藝簡單、結構通用性好、低氮效果顯著的特點。此燃燒器是20世紀80年代由英國首先開發成功的,2010年被引入國內,其在文獻中被稱為水冷燃燒器、水冷平板式全預混燃燒器和水冷式完全預混燃燒器等[6],此燃燒器多被用于燃氣采暖熱水爐中。目前燃氣采暖熱水爐(簡稱壁掛爐)市場上常見的水冷低氮型燃燒器有銅制燃燒器和鋁制燃燒器兩類,本文以中間進氣的銅制水冷低氮型燃燒器(簡稱水冷低氮型燃燒器)為主要研究對象。

1 水冷低氮型燃燒器理論研究

1.1 水冷低氮型壁掛爐整機結構分析

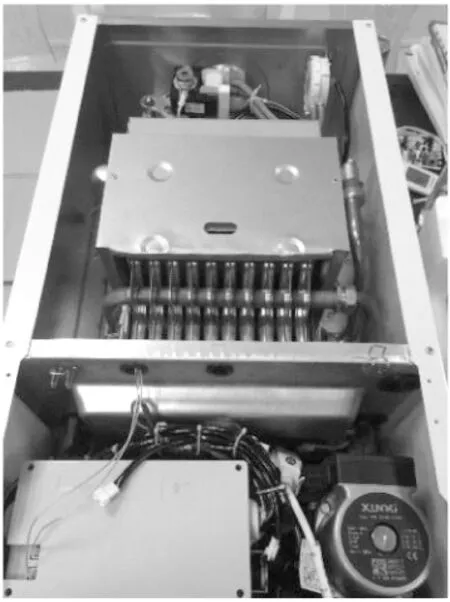

水冷低氮型壁掛爐結構圖如圖1所示,水冷低氮型壁掛爐與常規壁掛爐的組成結構十分相似,主要由供水與加熱系統、燃氣供應與燃燒系統和供風與排煙系統三大系統構成。其中燃氣供應與燃燒系統與常規壁掛爐基本相同,而供風與排煙系統和供水與加熱系統有較大差異。

就水路而言,水冷低氮型燃燒器中穿插有一段水冷管路,用于降低工作狀態下的燃燒器頭部溫度,所以水冷低氮型壁掛爐的加熱端水路會先途徑燃燒器水冷

圖1 水冷低氮型壁掛爐結構圖

管路,帶走部分熱量后再進入主換熱器。當采用低氮冷凝式壁掛爐時,水路會先經過燃燒器水冷管路,然后進入冷凝器對煙氣進行冷凝,最終進入主換熱器中完成三級換熱,而常規冷凝壁掛爐僅有兩級換熱。

水冷低氮型燃燒器在額定工作狀態下為全預混燃燒狀態,其引射情況和火焰狀態均受風機影響較大,所以在水冷低氮型壁掛爐的供風與排煙系統中采用的是變速風機,具有五檔變速調節。在低負荷時,風機會隨負荷降低檔位,使得引射器端的空燃比例穩定在一定范圍內,同時降低風速對火焰穩定性的影響。而在常規壁掛爐中,供風與排煙系統常采用定速風機,因為常規燃燒器一次空氣系數小,火焰高度高、穩定性強,并且燃燒器中的二次空氣流道較寬,所以風量對火焰穩定性影響較小,定速風機可以在不影響燃燒器性能的情況下降低成本。

1.2 燃燒器結構差異

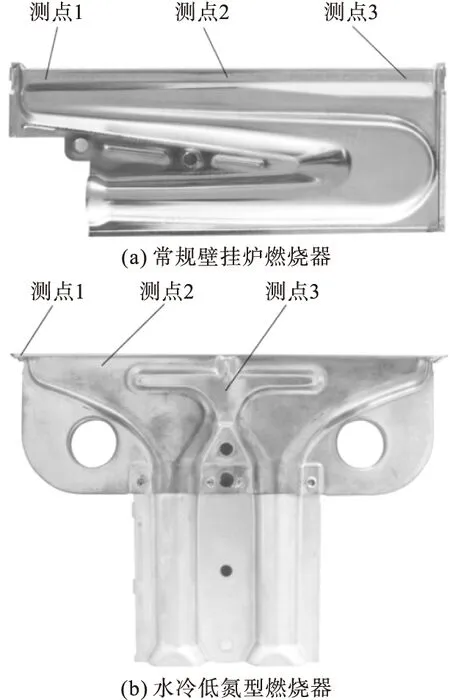

水冷低氮型燃燒器與常規燃燒器的工作原理完全相同,燃燒器單片負荷也相近,但其燃燒排放的污染物濃度卻相差甚遠。首先對二者的結構差異進行分析,燃燒器結構如圖2所示。可以看出水冷低氮型燃燒器的引射器、混合腔和分配腔采用了立式結構,而傳統常規燃燒器的引射器和混合腔采用的是水平結構,并且與分配腔之間的氣流通道形成了一定角度,使得混合情況更好。由于天然氣密度低于空氣,所以在引射時,立式引射結構的空氣阻力低于水平引射結構,這使得水冷低氮型燃燒器在引射時獲得了比常規燃燒器更高的一次空氣系數。此外,在同負荷下,水冷低氮型燃燒器的引射器喉部直徑大于常規燃燒器,而單個噴嘴的直徑則小于常規燃燒器,這也使得水冷低氮型燃燒器獲得了更多的一次空氣。

1.3 燃燒器設計計算

自2010年以來,壁掛爐市場上出現過多種不同形狀尺寸的水冷低氮型燃燒器,張寧等人[7]研究了水冷低氮型燃燒器的應用,采用的燃燒器火孔面積是常規燃燒器的5倍,而噴嘴直徑縮小了30%以上,使得一次空氣系數約為1.6~1.8。而劉鳳國等人[8]則通過噴嘴直徑為0.87 mm的水冷低氮型燃燒器得到了最佳燃燒工況。本文以銅制水冷低氮型燃燒器為參考依據,在不改動燃燒器結構的情況下對燃燒器噴嘴、火孔及引射器等關鍵尺寸進行重新設計計算,然后加工得到負荷理論設計尺寸的燃燒器樣品后對其進行實驗研究。

圖2 燃燒器結構

1.3.1 噴嘴設計計算

燃燒器設計階段是通過預設的一次空氣系數、燃燒器負荷、燃氣壓力、燃氣熱值和密度等參數,根據引射器理論計算公式計算得到噴嘴尺寸、火孔面積以及引射器關鍵尺寸。本設計計算以中間進氣的銅制水冷低氮型燃燒器為例,參考現有結構,以四川干氣為氣源對燃燒器噴嘴及引射器尺寸進行設計計算,設計水冷低氮型燃燒器一次空氣系數為1.4,燃燒器額定輸入負荷為24 kW。燃燒器由10排燃燒器單片組成,共計20個噴嘴,所以每個噴嘴承擔負荷Q=1.2 kW。

已知四川干氣的相對密度s=0.575,低熱值Hl=34 540 kJ/m3(標準),理論空氣需要量V0=9.64 m3/m3(標準),燃氣壓力H=2 000 Pa。

然后根據燃燒器設計負荷,按下式計算得到圓形噴嘴直徑:

(1)

式中:Lg為圓形噴嘴的流量,m3/h;Q為單個噴嘴及引射器的熱負荷,kW;Hl為燃氣低熱值,kJ/m3(標準);μ為噴嘴流量系數,與噴嘴的結構形式、尺寸和燃氣壓力有關,取μ=0.76;d為圓形噴嘴直徑,mm;H為燃氣壓力,Pa;s為燃氣的相對密度(空氣=1)。

(2)

(3)

(4)

式中:Fj為噴嘴出口截面積,mm2。

所以根據設計計算可知,水冷低氮型燃燒器采用直徑為0.89 mm的噴嘴時可以達到設計要求。

1.3.2 火孔設計計算

燃燒器火孔的燃燒能力可以用火孔熱強度或額定火孔出口流速表示,查《燃氣燃燒與應用》[9]表7-1可知,對于天然氣,額定火孔出口流速vp取值范圍1.0~1.3 m/s(標準)。本次設計取vp=1.1 m/s(標準)。則火孔總面積按下式進行計算:

(5)

式中:Fp為火孔總面積,mm2;α′為一次空氣系數;V0為理論空氣需要量,m3/m3(標準);vp為火孔出口氣流速度,m/s(標準)。

對于水冷低氮型燃燒器而言,單個噴嘴對應的火孔總面積為457.84 mm2,則單片燃燒器的火孔總面積約900 mm2。

選取壁掛爐燃燒器中較為常見的長橢圓型火孔為水冷低氮型燃燒器火孔頭部,設計長度為7 mm,寬度為0.8 mm,則單個火孔面積為5.5 mm2。設計單片燃燒器上對稱分布共計164個火孔,則單片燃燒器火孔總面積約為902 mm2。

根據所設計的火孔,按下式計算火孔阻力系數及頭部能量損失系數:

(6)

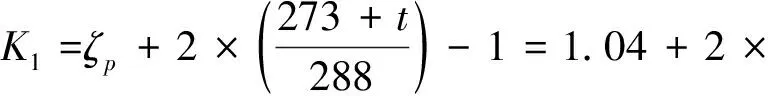

(7)

式中:ζp為火孔阻力系數;μp為火孔流量系數,與火孔的結構特性有關,本文取0.7;K1為燃燒器頭部的能量損失系數,對于民用燃燒器,通常K1=2.7~2.9;t為混合氣體通過火孔被加熱的溫度,本文取120 ℃。

1.3.3 引射器設計計算

水冷低氮型燃燒器的引射器與常規壁掛爐燃燒器引射器相同,工質壓力均為2 000 Pa左右,引射器吸氣收縮管較大,并漸漸過渡到圓柱形混合腔,所以同屬于常壓吸氣低壓引射器。此種引射器的工作原理是燃氣從噴嘴中噴出,壓力降低而流速升高。噴出的高速燃氣將一次空氣吸進引射器中,發生動量交換,使燃氣流速降低而空氣流速升高,并在引射過程中充分混合,最終在混合腔出口處混合氣速度呈均勻分布。在混合腔中,燃氣動壓頭減少,一部分傳給空氣,一部分克服阻力損失,還有一部分轉化為靜壓力。而當混合氣到達分配腔(擴壓管)時,動壓進一步轉化為靜壓。

首先根據一次空氣系數按下式計算出引射器質量引射系數:

(8)

式中:u為質量引射系數。

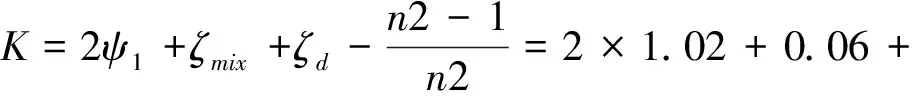

然后按下式計算能量損失系數和最佳燃燒器參數:

(9)

(10)

式中:K為能量損失系數;ψ1為速度場不均勻系數,當混合管長度為5~6倍喉部直徑時,通常取ψ1=1.02~1.04,混合管越長,ψ1越小,所以取ψ1=1.02;ζmix為混合管的摩擦阻力系數,取ζmix=0.06;ζd為擴壓管阻力損失系數,取ζd=0.15;n為擴壓管的擴張程度,取n=2.6;Flop為最佳燃燒器參數。

得到最佳燃燒器參數后,可以通過下式計算A值和X值:

(11)

(12)

可見A<1但趨近于1,表明燃燒器計算工況與最佳工況接近,但燃燒器有多余的燃氣壓力。由X值通過下式可推得,燃燒器參數、引射器喉部截面積,進而得到喉部直徑和引射器其他尺寸:

F1=XFlop=0.72×0.71=0.51

(13)

Ft=F1Fp=0.51×457.84=233.50mm2

(14)

(15)

式中:F1為燃燒器參數;Ft為引射器喉部截面積,mm2;dt為混合管喉部直徑,mm。

所以通過設計計算可得,當水冷低氮型燃燒器采用0.89 mm直徑的噴嘴,引射器喉部直徑約為17.25 mm時可以達到設計工況下1.4左右的一次空氣系數,由此得到穩定的完全預混式燃燒火焰。根據燃燒器設計計算所得到的關鍵參數,對燃燒器進行加工,得到一款銅制水冷低氮型燃燒器,并將其裝備入壁掛爐中進行后續實驗研究。

2 實驗研究與結果分析

2.1 實驗方法

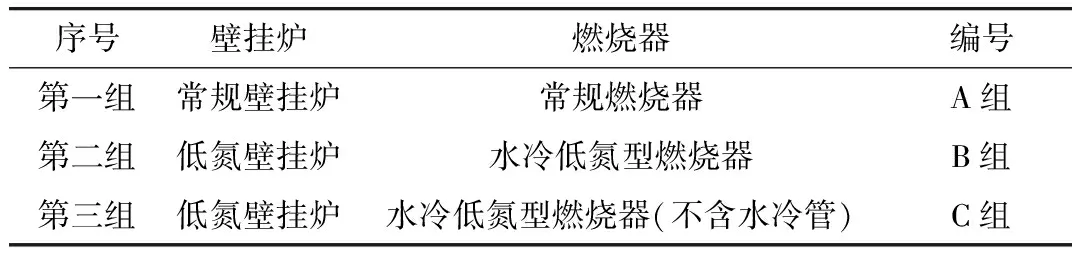

本實驗依托于Micropla工業級兩用型燃氣快速熱水器檢測臺,用于對壁掛爐的熱工性能、NOx排放機理等開展系統性的實驗研究。實驗樣機采用一臺24 kW常規壁掛爐和一臺24 kW具有水冷低氮型燃燒器的低氮壁掛爐,共進行三組實驗,實驗分組見表1,包括對常規壁掛爐常規燃燒器的測試、對低氮壁掛爐水冷低氮型燃燒器的測試以及無水冷管路情況下水冷低氮型燃燒器的測試。實驗過程中以每組實驗不同輸入負荷為變量,記錄燃燒器的燃氣流量、煙氣各組分濃度及表面溫度進行記錄,并通過理論計算得到燃燒器輸入負荷、過剩空氣系數和折合后的CO和NOx濃度,對比三組燃燒器不同負荷下的性能參數。燃燒器表面溫度測點位置見圖2。

表1 實驗分組

2.2 實驗結果分析

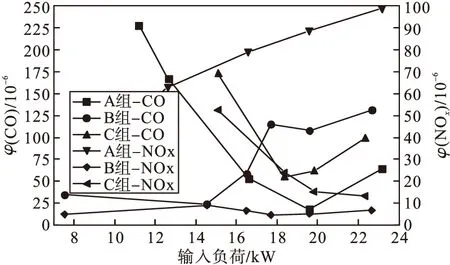

2.2.1 整機性能分析

三組實驗的折合后CO和NOx排放濃度見圖3。從圖3中可以看出,就NOx濃度而言,水冷低氮型壁掛爐煙氣中的NOx濃度遠低于常規壁掛爐,折合后濃度始終保持在10×10-6以下;在常規壁掛爐中,燃燒溫度隨著負荷的增加隨之上升,使得NOx排放濃度也逐漸升高,在額定負荷下接近100×10-6;在無水冷管路的情況下,水冷低氮型壁掛爐的NOx排放濃度明顯高于有水冷管路的情況,由此可以推斷水冷低氮型燃燒器中的水冷管路也是降低NOx排放濃度的原因之一。

其次,對比煙氣中的CO排放濃度可以看出,常規壁掛爐在低負荷情況下的CO排放濃度較高,隨著負荷的升高,常規壁掛爐的CO排放濃度隨之減少;水冷低氮型壁掛爐在低負荷時CO排放濃度低,高負荷時高,額定負荷下約為130×10-6;相比于有水冷情況下,在水冷低氮型壁掛爐無水冷時CO排放濃度略低,但低負荷下較高。

圖3 三組實驗的折合后CO和NOx排放濃度

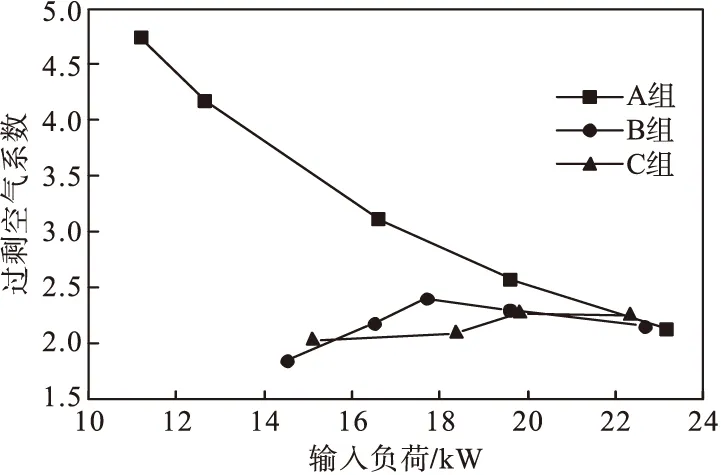

三組實驗的過剩空氣系數對比見圖4,通過過剩空氣系數的對比可以看出部分煙氣排放濃度變化規律的原因。

圖4 三組實驗的過剩空氣系數對比

2.2.2 燃燒器性能分析

由于采用了風量恒定的定速風機,常規壁掛爐在低負荷下過剩空氣系數極大,有大量空氣沒有參與燃燒,較大風速的影響使得低負荷火焰穩定性大大減弱,產生局部脫火的情況,由此使得CO排放濃度較高。隨著負荷的加大,更多空氣參與反應,過剩空氣系數減小,CO排放濃度也降低。

水冷低氮型壁掛爐有無水冷管路對其燃燒器外形結構并無影響,所以兩組實驗的過剩空氣系數十分相近,在變速風機調節下基本穩定在2.2左右。水冷低氮型壁掛爐的α′>1,并且燃燒器單片中間沒有空隙,為完全預混式燃燒,二次空氣多通過燃燒器和燃燒室之間的間隔直接進入煙氣。所以在較高負荷下水冷低氮型壁掛爐CO排放濃度較高的原因是火焰中二次空氣補充不足,產生了局部不完全燃燒。在額定負荷附近,水冷低氮型壁掛爐和常規壁掛爐擁有相近的過剩空氣系數。

水冷低氮型燃燒器火焰圖像見圖5,從圖5中可以看出,由于α′>1且無二次空氣補充,水冷低氮型燃燒器的火焰沒有外焰,僅有一層藍色內焰,并且火焰高度很矮,只有不到2 cm。此外可以看出,水冷低氮型燃燒器的火孔面積大,火焰面大且分布均勻,所以有效增強了燃燒器的輻射換熱能力。從火焰圖像可以看出,分布均勻高度較矮的火焰減少了局部高溫,也縮短了煙氣在高溫區的停留時間,是水冷低氮型燃燒器低NOx排放的原因之一。

圖5 水冷低氮型燃燒器火焰圖像

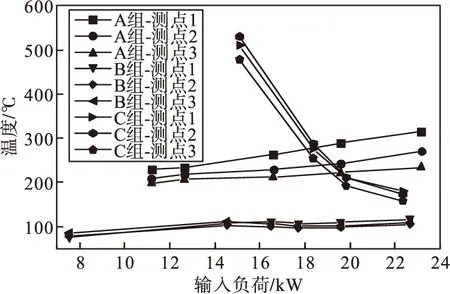

燃燒器表面溫度可以側面反映出燃燒器腔體內混合氣的預熱情況以及火焰溫度情況。三組實驗的燃燒器表面各測點溫度見圖6。通過燃燒器表面溫度反映出的混合氣預熱和火焰溫度情況也可以分析出燃燒器煙氣排放濃度的變化規律。

圖6 三組實驗的燃燒器表面各測點溫度

可以看出水冷低氮型燃燒器的表面各測點溫度約在100 ℃,而常規燃燒器表面溫度則約在200~300 ℃。結合煙氣排放和表面溫度情況發現,無水冷管路時水冷低氮型燃燒器的NOx排放濃度較高而CO濃度較低,燃燒器表面溫度較高,說明無水冷管路的火焰溫度高于有水冷管路情況。

由此可以推斷,水冷低氮型燃燒器中水冷管路降低NOx排放濃度的原因是水冷管路有效降低了火焰溫度及燃燒器表面溫度,并使得燃燒器表面對腔體內混合氣的預熱作用大大減弱,抑制了NOx的生成。

在無水冷情況下,當燃燒器輸入負荷低于18 kW時,燃燒器腔體中產生了周期性的轟鳴聲,無水冷情況下的水冷低氮型燃燒器發生了回火現象。回火使得全預混混合氣直接在腔體內爆燃,迅速地提升了燃燒器表面溫度,這也是圖4中無水冷情況下燃燒器負荷低于18 kW后CO和NOx排放濃度急速升高的主要原因。

3 結 論

本文通過理論計算和實驗測試相結合的方式,總結出水冷低氮型燃燒器的低NOx排放機理如下:

(1)參考現有外型結構,對水冷低氮型燃燒器關鍵尺寸進行了重新設計計算,得到了一款符合設計要求的燃燒器用于實驗研究。此燃燒器理論一次空氣系數為1.4,在額定工況下形成了穩定的完全預混式燃燒,燃燒器性能優異,壁掛爐整機污染物排放量較低。

(2)完全預混式燃燒形式使得水冷低氮型燃燒器火焰高度較矮、面積大且分布均勻,有利于減少局部高溫,有利于縮短煙氣在高溫區的停留時間,從而抑制了NOx的生成。

(3)水冷低氮型燃燒器中的水冷管路可以有效起到防止回火的作用,并且輔助降低了水冷低氮型燃燒器的火焰溫度,起到了降低NOx排放濃度的作用。

雖然此款水冷低氮型燃燒器可以大幅降低整機煙氣中的NOx排放濃度,但是由于在額定情況下存在二次空氣補充不足的缺點,使得CO排放濃度也略高于常規壁掛爐,所以對水冷低氮型燃燒器燃燒性能的進一步優化仍有待研究。