含硫鋼生產工藝研究與實踐

(1.衡陽華菱鋼管有限公司,湖南 衡陽 421000;2.中南大學資源加工與生物工程學院,湖南 長沙 410083)

20MnV6S、E355S等含硫含鋁易切削鋼用于生產機加工用管,為提高產品的機加工性能,對硫含量提出了范圍要求,為細化晶粒,通常對此類鋼種加入一定量的鋁,一般鋁含量控制為0.020%~0.050%。如何精確地控制硫含量及防止因Al2O3與CaS夾雜物生成而造成的水口結瘤,是此類鋼種生產的重點與難點[1-3]。針對這一難題,國內外冶金工作者也進行了大量相關研究。

陳宣宇[4]等介紹了國內外易切削鋼的研究現狀和主要的類型、特點,總結了易切削鋼的優缺點,提出了未來易切削鋼的發展方向。朱兆順[5]等對12L14易切削鋼的特性及用途進行了簡單介紹,制定了易切削鋼熱軋盤條的生產試制工藝,分析了生產和產品檢驗結果。王華[6]介紹了造成水口堵塞的原因,并利用掃面電鏡,具體分析了南京鋼鐵聯合有限公司含硫含鋁鋼浸入式水口內壁結瘤物的成分,結果顯示其主要為Al2O3夾雜。孫彪[7]通過對含硫鋼浸入式水口結瘤物物相組成、結瘤產生機理進行分析,采用精煉過程鈣處理工藝、加強連鑄保護澆鑄等措施后,水口結瘤物厚度由平均10 mm減少至4 mm。張惠杰[8]等通過控制電爐終點碳含量≥0.07%,按目標成分控制w([S])、w([Al])及w(Ca)/ω(AL)值,連鑄鋼水過熱度25~40 ℃等工藝措施,避免了連鑄過程的水口堵塞,提高了連鑄連澆爐次數。馬富平[9]等通過控制轉爐終點w([O])≤600×10-6,RH-OB脫碳后加鋁粒脫氧等工藝措施,基本避免超低碳鋁鎮靜鋼水口堵塞,連澆爐數得到提高。本文針對衡鋼含硫鋼造成水口結瘤而中斷連澆問題,進行了分析研究。

1 衡鋼含硫鋼生產工藝存在的問題

衡鋼在生產含硫含鋁鋼初期,因工藝不成熟,成品硫元素控制極不穩定,且因鋼水可澆注性差,生產過程極易造成水口結瘤而中斷連澆,連澆爐數≤3爐。

1.1 初步工藝方案

(1)出鋼終點控制:w(C)≥0.05%,w(P)≤0.010%,T≥1 620 ℃。

(2)出鋼時鋼包渣料及脫氧材料加入:精煉合成渣1.5 kg/t,石灰5.0 kg/t。鋁1.4 kg/t。

(3)精煉過程用碳化鈣和碳粉進行擴散脫氧,分批均勻加入,保持良好的還原氣氛。

(4) VD前喂鋁線,喂鋁線后喂入純鈣線1.0 m/t。

(5)純鈣線喂入后加入硫鐵,硫含量按0.025%~0.035%控制(硫鐵含硫量42%,收得率按80%計)。

(6)破空后補喂線鈣線0.8 m/t(連澆爐號不補喂),取樣,并根據硫含量情況補加硫鐵。

(7)吊包硫按工藝要求下限+0.005%~下限+0.015%目標控制。

1.2 生產過程情況

按此方案先后組織了兩次試生產,生產過程存在較多問題:

(1)第一次只試生產了1爐鋼,LF終點w(S)=0.005%,加硫鐵7.5kg/t鋼,計劃VD前w(S)按0.035%目標控制,VD后取樣w(S)=0.006%,增w(S)=0.001%,說明在VD前加硫鐵增硫收得率太低。

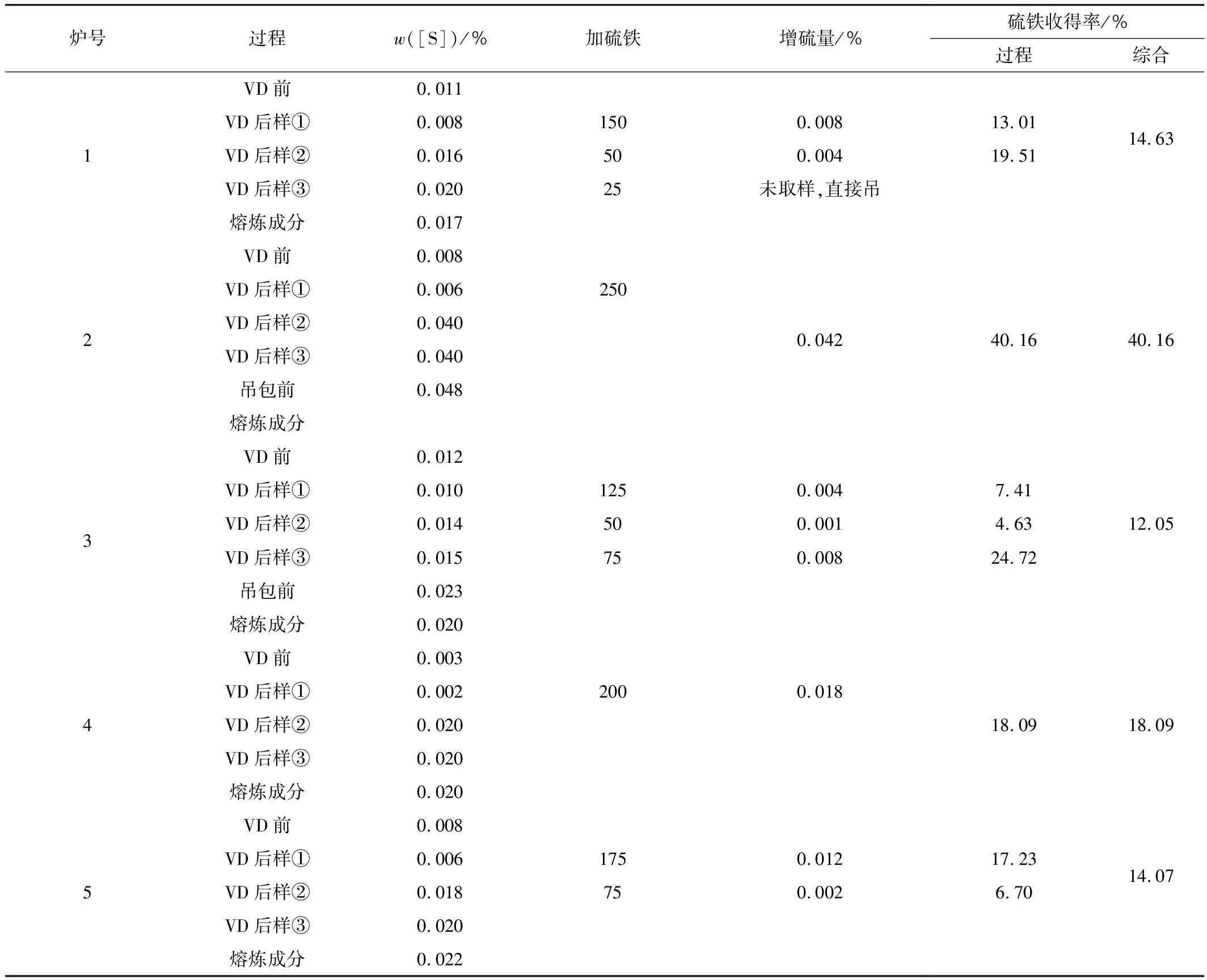

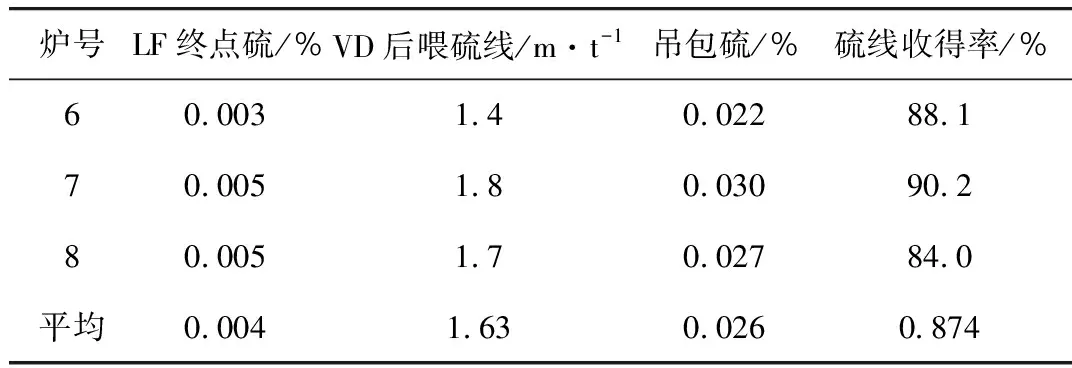

(2)第二次試生產了5爐鋼,為穩定硫鐵收得率,硫鐵均改在VD后加入,此5爐鋼過程硫含量及硫鐵加入情況見表1。

表1 VD后硫含量及硫鐵加入情況表

從表1看:使用VD后加硫鐵的方式增硫,硫收得率仍不穩定,硫鐵綜合收得率最低為12.05%(精煉過程加硫鐵最低收得率僅為4.63%),最高為40.16%,一般在15%左右。

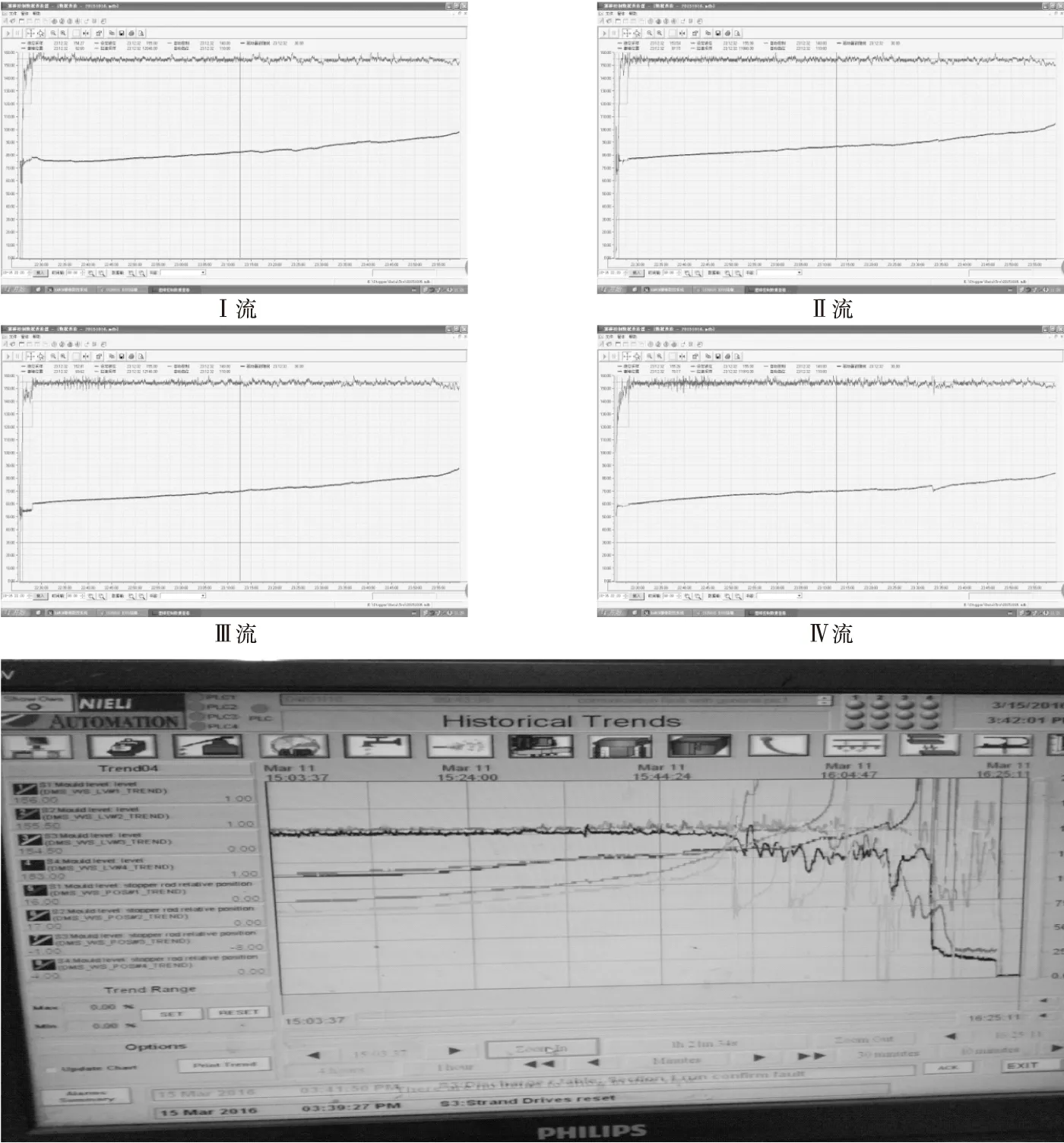

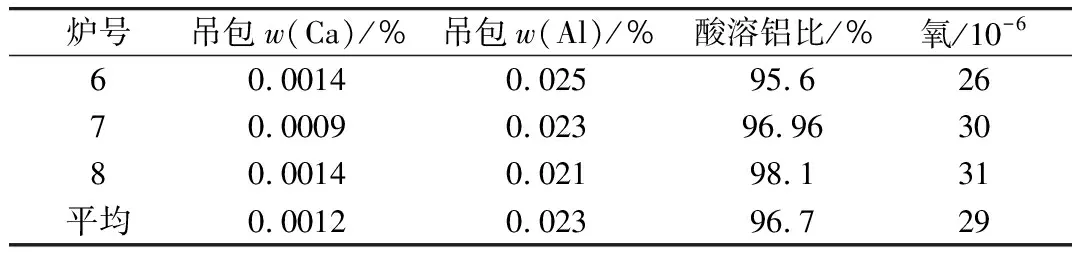

(3)第二次試生產在澆次第二爐鋼即出現了嚴重水口結瘤現象,生產被迫中斷,5爐分成2個澆次進行生產。整個澆次結晶器液位波動明顯,塞棒開啟度曲線處于上升趨勢,各個流次水口有結瘤走勢,各個流次的澆鑄曲線如圖1所示。

圖1 各流次的澆鑄曲線

2 含硫鋼生產過程水口結瘤物分析

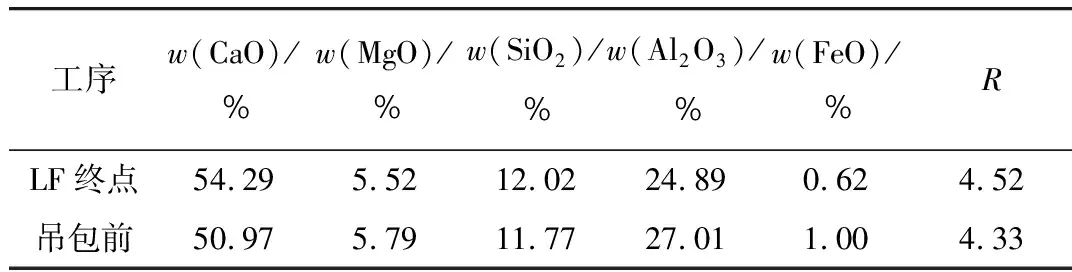

(1)按初步方案生產的含硫鋼,VD前加硫鐵增硫,因LF終渣堿度較高(見表2),VD抽氣過程脫硫能力強,故VD后硫距目標值相差較大,VD后仍需補加大量硫鐵。

表2 初步方案LF終渣

(2)因硫鐵較輕(密度較小,約5.2×103kg/m3),VD后加入時難以沉入鋼液中,故收得率仍低,且極不穩定,其收得率與VD后的爐渣流動性、稀薄、及氬氣開啟大小等均有較大關系。

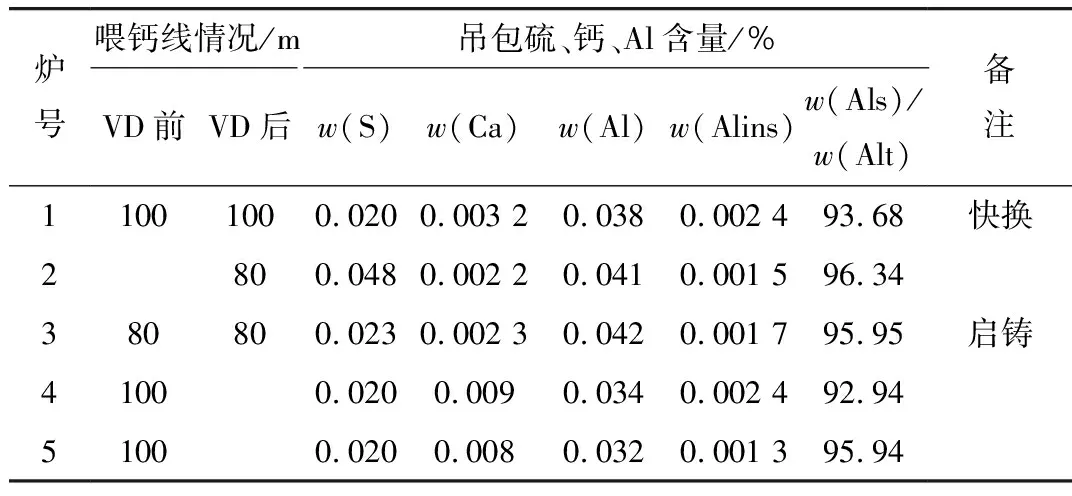

(3) VD后使用硫鐵增硫,為使硫鐵充分進入鋼液(提高硫鐵收得率),加完硫鐵后,需開大Ar氣攪拌。此5爐鋼喂絲情況及吊包硫、鈣含量等情況見表3。

從表4看:①爐號2,吊包鈣22×10-6,w(S)=

表3 初步方案喂絲量及吊包硫、鈣含量等情況

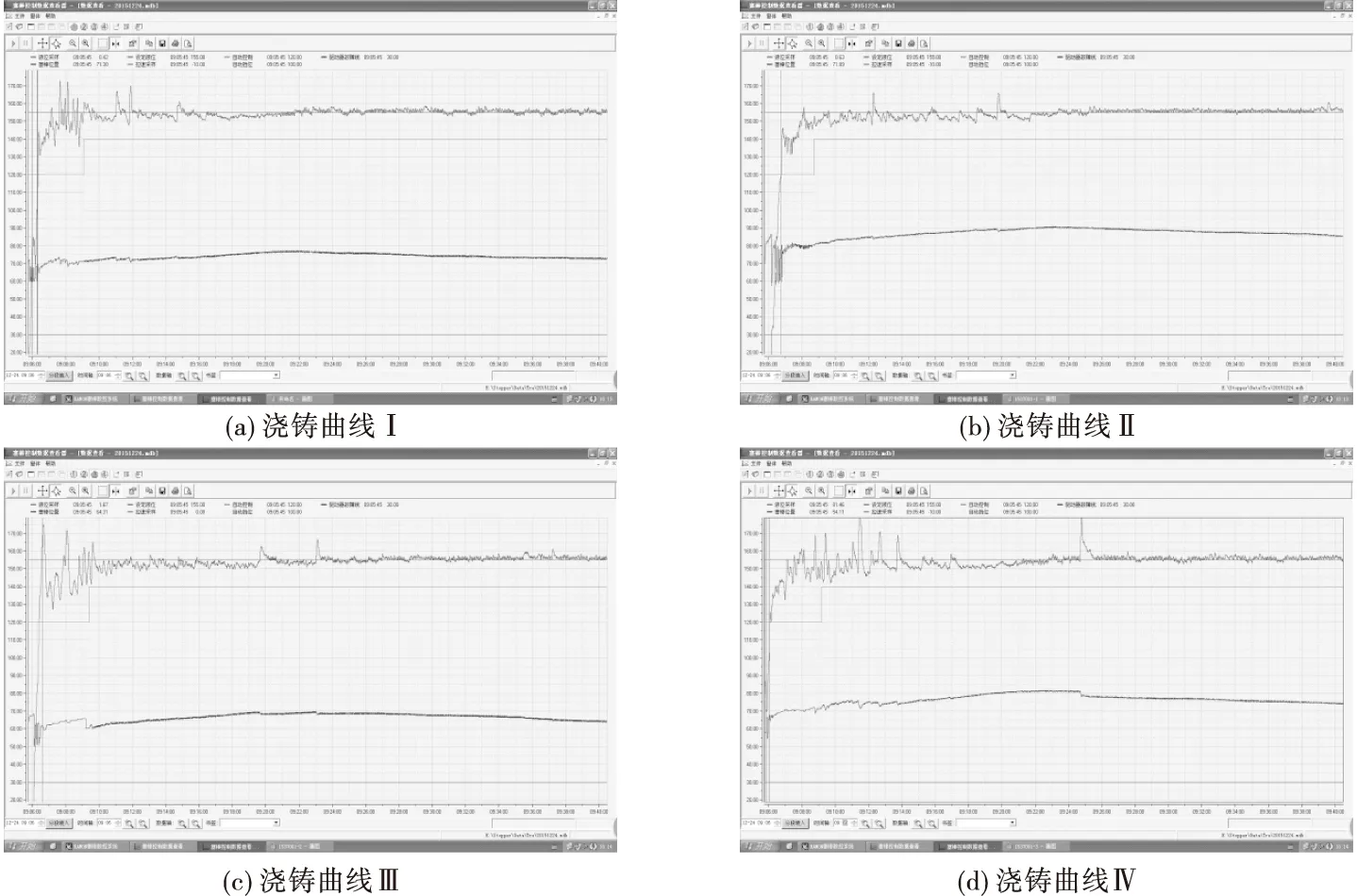

0.048%,吊包硫含量超內控要求,且遠高于其他爐號;②此5爐鋼吊包酸溶鋁比在92%~96%,而其它鋼種酸溶鋁比基本在96%~99%,說明VD后加大量硫鐵對鋼水質量有一定影響,VD后(吊包前)鋼中氣體含較高,氧含量達到了40×10-6;③第二次生產的第一個澆次吊包硫、鈣含量均較高,出現了嚴重水口結瘤現象,水口結瘤物見圖2。

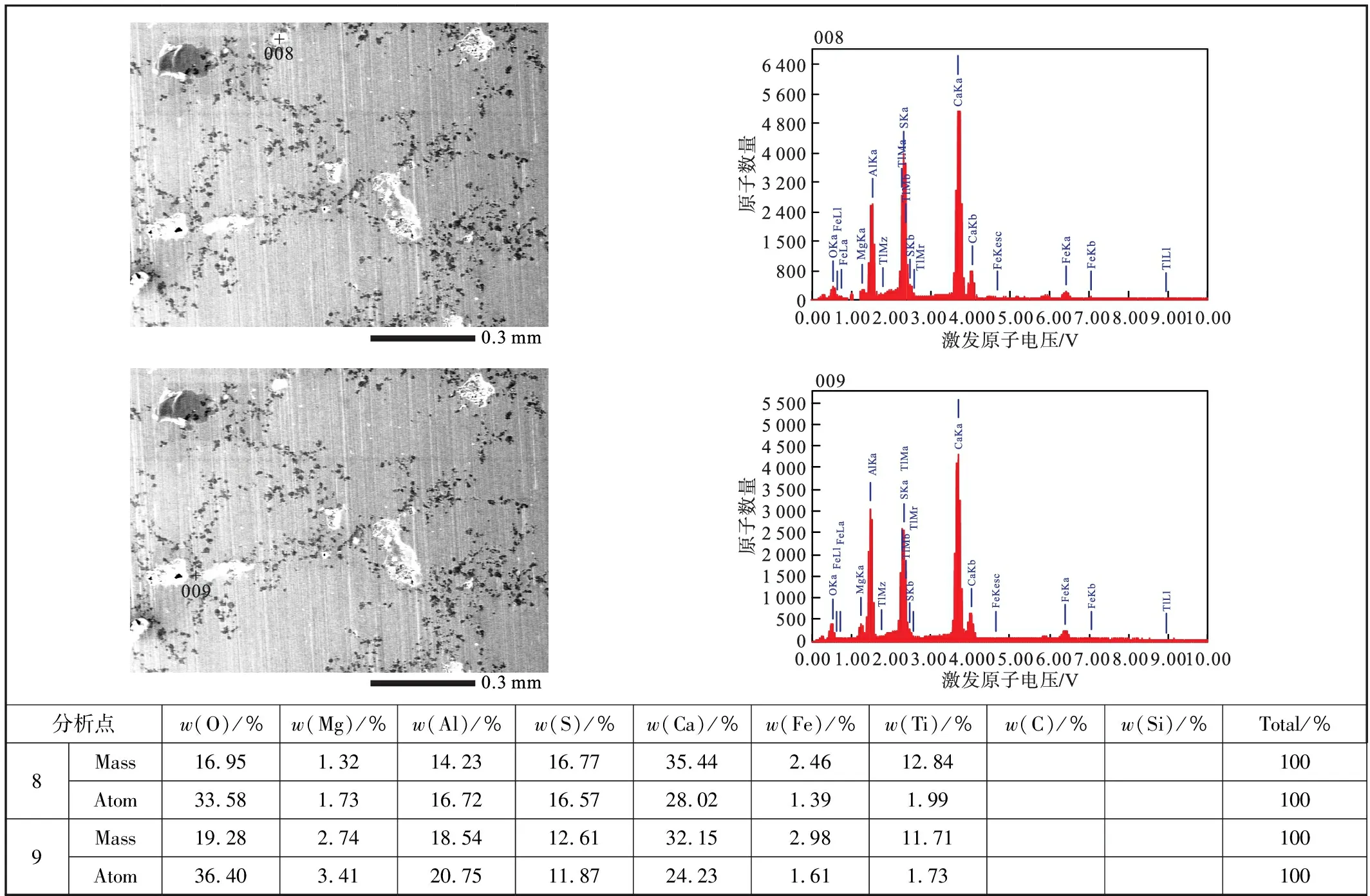

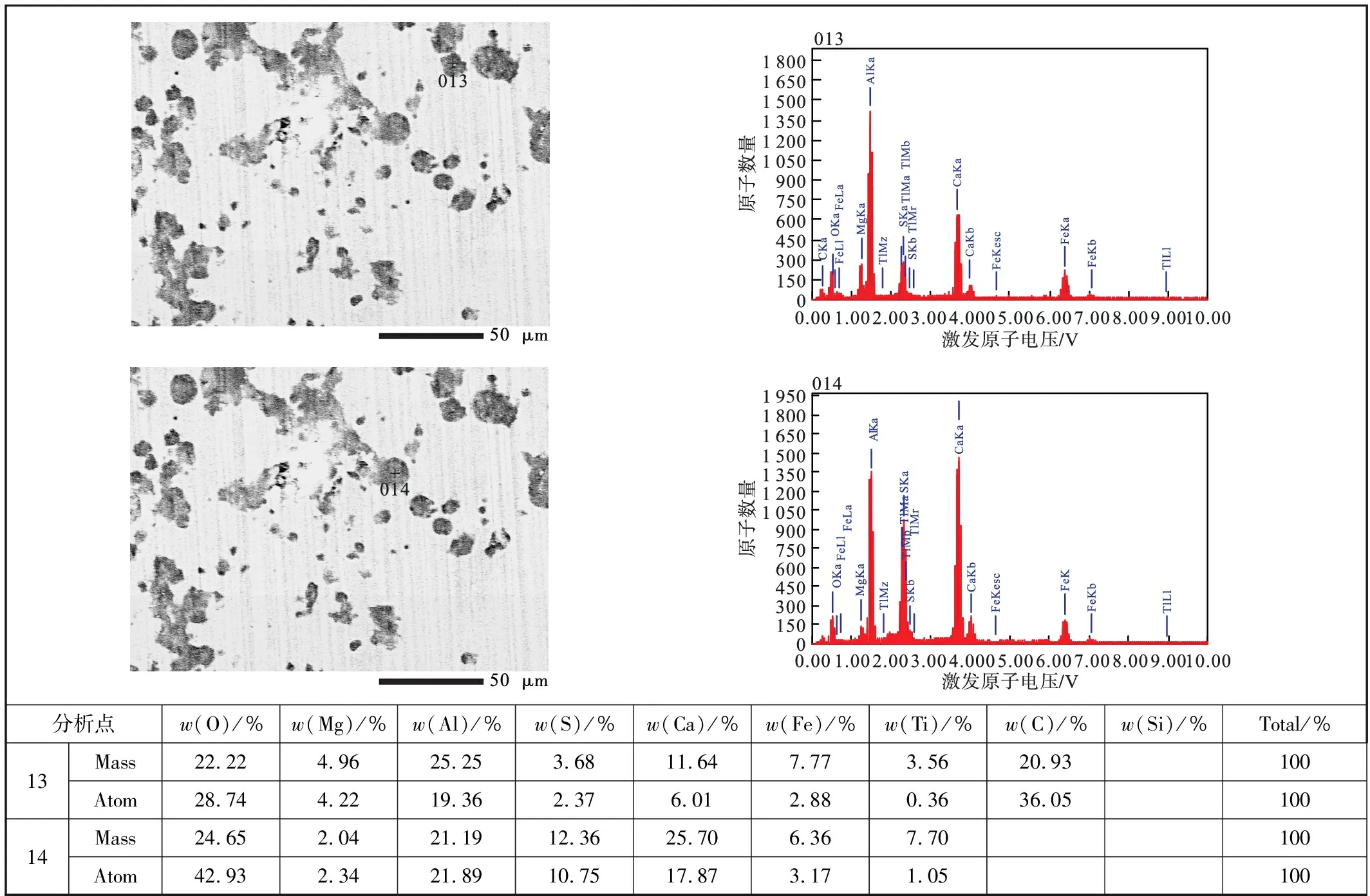

水口結瘤物電鏡分析,情況見圖3。

從以上分析看,水口結瘤物成分主要為:Al2O3、CaO·6Al2O3、CaO·2 Al2O3、MgO·Al2O3和CaS等高熔點物質。

圖2 浸入式水口結瘤物

3 水口結瘤改善的含硫鋼生產工藝研究

3.1 改善水口結瘤機理分析

(1) VD后使用硫鐵增硫收得率不穩定,且對鋼水質量影響較大,故必須使用直接從鋼中喂入硫線的方式增硫以提高硫收得率,并減少增硫過程對鋼水質量的影響。

(2)降低爐渣堿度,且LF及VD過程合理開啟氬氣,以保證夾雜物充分上浮的基礎上減少VD過程硫損。

(3)從水口結瘤物成分看有高熔點的Al2O3、CaO·6 Al2O3、CaO·2Al2O3等復合夾雜物,故提高電爐終點碳含量,降低電爐鋼水初始氧含量;改進出鋼脫氧方式,由鋁脫氧方式改為硅脫氧方式,減少鋼中Al2O3含量,是預防水口結瘤的重點。

(4)此種含鋁含硫鋼進行鈣處理的目的將高熔點的 Al2O3轉化為低熔點的 12CaO·7 Al2O3( C12A7)。鈣的喂入量太少,不足以將 Al2O3轉化為 C12A7,喂入量過多( 當鋼水中含有一定數量的硫時),又會生產CaS。CaS 與Al2O3一樣也會使水口堵塞。故鈣處理量必須合適,避免生產CaS。

(5)鈣處理必須保證一定的軟吹氬時間,再進行增硫操作,以保證變性后的夾雜物充分上浮,并避免生產CaS夾雜。

(6)增硫操作后應保證足夠的軟吹氬時間,以使各類夾雜物充分上浮。

(7)加強澆注過程氬封保護,減少澆注過程二次氧化。

3.2 含硫鋼生產工藝優化

(1)出鋼終點控制:w(C)≥0.07%。

(2)出鋼時鋼包渣料及脫氧材料加入:精煉合成渣1.5 kg/t,石灰5.0 kg/t、瑩石1.0 kg/t,硅3.5 kg/t。

(3)精煉過程用碳粉、碳化鈣、碳化硅進行擴散脫氧,LF吊包轉VD前渣中w(FeO)≤0.80%,二元堿度約2.5。

(4)精煉時間≥40分鐘,白渣保持時間大于30分鐘。

(5) VD前喂鋁線1.0 m/t,鈣線0.5 m/t。

(6) VD高真空(≤67 Pa)保持時間≥10 min。極限保持時Ar流量和壓力控制以見氬氣口鋼水直徑200~300 mm左右為宜。嚴禁大氬氣攪拌,以防VD過程鋁損過大。

(7) VD后立即補喂鋁線,吊包鋁控制目標0.025%~0.032%,軟吹2~3 min,喂入硫線(硫按0.018%~0.025%目標控制)。硫線喂入后再軟吹12 min以上。

(8)中間包過熱度控制目標:澆次第一爐過熱度按40~50 ℃控制,目標45 ℃;連澆爐號過熱度按25~35 ℃控制,目標30 ℃。

(9)嚴控大包下渣,全方位做好保護澆注,減輕鋼水二次氧化。

優化后工藝與原工藝關鍵控制點對比見表4。

表4 優化后工藝與原工藝關鍵控制點對比

4 工藝優化效果

(1)通過使用VD后喂入硫線的方式增硫,硫收得率基本能穩定在80%~90%,綜合收得率達到了87%(見表5)。

表5 硫線收得率情況

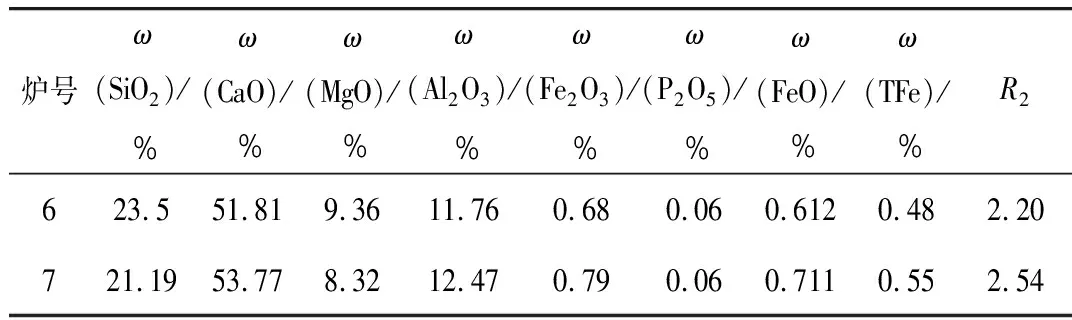

(2) 通過脫氧方式及渣料加入進行改進后,渣中二元堿度控制在2.5左右,見表6。

表6 精煉終渣分析

分析點w(O)/%w(Mg)/%w(Al)/%w(S)/%w(Ca)/%w(Fe)/%w(Ti)/%w(C)/%w(Si)/%Total/%8Mass16.951.3214.2316.7735.442.4612.84100Atom33.581.7316.7216.5728.021.391.991009Mass19.282.7418.5412.6132.152.9811.71100Atom36.403.4120.7511.8724.231.611.73100

分析點w(O)/%w(Mg)/%w(Al)/%w(S)/%w(Ca)/%w(Fe)/%w(Ti)/%w(C)/%w(Si)/%Total/%13Mass22.224.9625.253.6811.647.773.5620.93100Atom28.744.2219.362.376.012.880.3636.0510014Mass24.652.0421.1912.3625.706.367.70100Atom42.932.3421.8910.7517.873.171.05100

圖3 水口結瘤物電鏡分析情況

工藝優化后,吊包上連鑄平臺前鋼中鈣含量控制在8~14×10-6,酸溶鋁比也上升至96%以上,氧含量下降至30×10-6左右(見表7),說明鋼水質量大幅度提升。

表7 工藝優化后鋼中酸溶鋁比情況

(3)工藝優化后,連鑄生產過程中結晶器液位較為穩定,液位出現幾次偶然性波動應急處理后很快變得平穩,鋼水可澆性大為改善,連澆爐數由原來的1~3爐提高至8~10爐,最高達到了11爐。各個流次的澆鑄曲線如圖4所示。

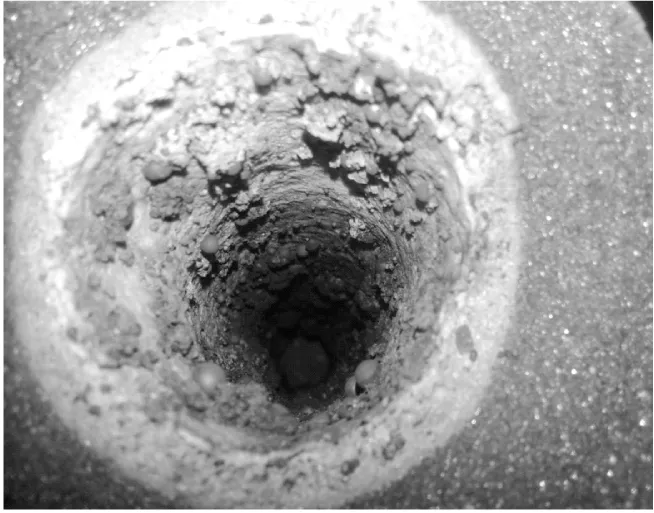

澆后浸入式水口內壁也明顯改善,見圖5。

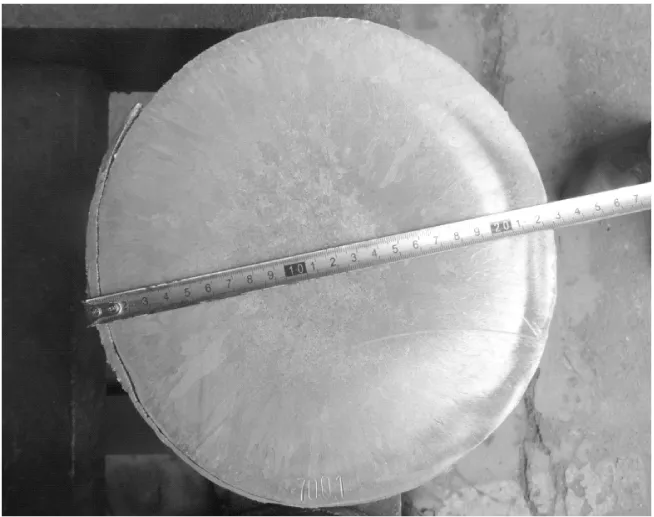

(4)取各流低倍樣分析:各爐次低倍組織良好,無明顯的內部缺陷(見圖6)。

圖4 工藝優化后各個流次的澆鑄曲線

圖5 工藝優化后浸入式水口內壁

5 小 結

(1)含硫鋼用于生產機加工用管,為提高產品的機加工性能,并保證鋼的力學性能,此鋼種對硫、鋁含量均含量提出了范圍要求,故如何精確地控制硫含量及防止因三氧化二鋁及硫化鈣夾雜物生成造成的水口結瘤是此鋼種生產的重點及難點;

(2)在生產此類鋼種使用喂入硫線的方式增硫,硫收得率較為穩定,硫平均收得率達到了87%左右;

(3)通過提高電爐終點碳要求、改進電爐出鋼過程脫氧方式、優化增硫方式、優化鈣處理量、合理控制中間包過熱度等工藝措施,鋼水的可澆性大為改善,連澆爐數由原來的1~3爐提高至8~10爐,最高達到了11爐。

圖6 低倍組織