3500HP型鉆井泵組裝式陶瓷缸套的結構研究

(蘭州理工大學 機電工程學院,甘肅 蘭州 730050)

1 鉆井泵缸套的發展

缸套作為液力端的易損件,它的壽命與鉆井泵的使用壽命和鉆井成本息息相關。對于缸套來說其最主要的特點是耐高壓、耐磨損、抗腐蝕,以及對于配合尺寸精度的控制。隨著時代的進步,缸套的發展歷程為單金屬缸套→雙金屬缸套→陶瓷缸套。為了使鉆井泵發展能跟上時代的腳步,并能在硬巖層、深井、超深井以及海上鉆井中發揮更好的工作效率[1-2],因此壽命長且性能價格比合理的缸套尤為重要。工程陶瓷具有高硬度、高耐磨性、耐高溫、耐腐蝕、摩擦系數小等優點[3-4],因此陶瓷缸套的研究和發展是提高鉆井泵的鉆井成本和使用壽命的必然趨勢。

2 陶瓷缸套的加工方法和失效原因

2.1 陶瓷缸套的加工方法

由于制作陶瓷缸套的工程陶瓷其化學成分和機械性能是可以控制的,所以在提高細粉制造技術,改善燒結性能的情況下,伴隨其純度的提高、組成均勻性的完善,其性能也在穩定提高。陶瓷缸套的加工方法主要有三種,下面對這三種方法做簡單介紹:

(1)第一種方法是以外層為鋼,內層為陶瓷的復合型缸套,它是由自蔓延高溫合成技術與離心成型技術相結合產生的。該方法是利用化學反應中的放熱反應來合成新材料,它依據放熱反應獨有的特點,利用其釋放的熱量促使體系的溫度瞬間上升到3 000 ℃以上,并依靠離心力的作用促使金屬與陶瓷相結合,其化學反應式為:Fe2O3+2Al→Al2O3+2Fe+Q;其本質就是在缸套內壁上襯一層Al2O3陶瓷。

(2)第二種方法應用的是陶瓷鍍膜技術,其加工方法是在精加工過的缸套內孔上鍍一層鉻基碳化硅(SiC)陶瓷,優點是:鍍Cr層與鋼的基體結合牢靠。因此稱為陶瓷鍍膜缸套。

(3)第三種方法是用低碳鋼作外套,工程陶瓷作內襯的特殊缸套,因此該缸套是陶瓷襯缸套。其核心技術是Si3N4,Al2O3以及氧化鋯等成分的比例配合,最主要的就是要控制和改善陶瓷的顯微結構,這是提高其耐磨性的有效途徑。內襯經過冷等靜壓機成形,再利用高溫燒結,然后經磨削加工,最后熱裝于外套內。

2.2 缸套的失效原因

缸套的失效是由磨損造成的,主要分為三個階段,初始階段為表面磨損,主要為疲勞磨損,當疲勞磨損達到一定程度后轉變為第二階段的磨粒磨損,而到了最后階段便是由于前期磨損所造成的裂紋以及缸套內壁必然存在的疏松孔洞、夾雜物等缺陷,一起加速了泥漿對缸體的腐蝕作用,因而造成泥漿泄露,泵壓下降,從而致使缸套失效。

現今鉆井泵向著大功率、高泵壓、人性化和智能化的方向發展,因此,鉆井泵的工作壓力非常高,而且鉆井泵輸送的泥漿含有大量的泥沙,泥漿因其地層深度的不同酸堿度也不一樣,具有很強的腐蝕性,會加速活塞和缸套的摩擦,從而致使缸套失效。

2.3 缸套壽命的提高

缸套受到工作環境和工作方式的限制,其磨損失效是必然的,因此只有通過應用耐高溫,耐磨損和耐腐蝕的新型材料作缸套內襯才能提高缸套的性能和使用壽命。陶瓷的硬度大多在1 500 HV以上,熔點在2 000 ℃以上,化學性能很穩定,高溫下不易氧化,并對酸性、堿性和鹽類物質有著良好的抗腐蝕能力,這些特性遠遠優于金屬材料。因此采用陶瓷制作缸套內襯可大大提高缸套的性能和使用壽命。

3 組裝式陶瓷缸套結構

3.1 陶瓷缸套結構設計

耐高壓、耐磨損和抗腐蝕是缸套作為泥漿泵的易損件必須具備的性質,其次還需注意缸套和活塞配合尺寸精度的控制。材料的化學成分、力學性能、微觀結構、過流部分的形狀和尺寸、流體的速度、流態介質的溫度和固體顆粒硬度等都是影響缸套壽命的主要因素。工程陶瓷有高強度、耐高壓、耐磨損、抗腐蝕的優點,因此陶瓷缸套的研究與開發是未來缸套發展的必然趨勢。

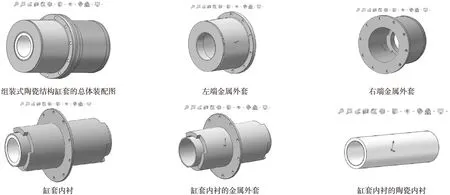

本文所設計的組裝式陶瓷缸套結構主要包括缸套左端金屬外套、缸套右端金屬外套和缸套內襯,圖1為組裝式陶瓷結構缸套的總體裝配圖和零件圖。

圖1 組裝式陶瓷缸套的總體裝配圖和零件圖

缸套內襯與左右端金屬外套通過自身設計結構相互配合后,然后用內六角螺栓將它們連接起來,這樣就完成了組裝式陶瓷結構缸套的總裝。

3.2 組裝式陶瓷缸套結構的優點

(1)組裝式陶瓷缸套結構的左右端金屬外套都是很普遍且成本較低的金屬材料,而且該金屬缸套還可以重復使用,有效地提高了材料的利用率。

(2)組裝式陶瓷缸套結構的缸套內襯,是由缸套內襯的鋼管外套與陶瓷內襯經過高技術生產工藝制造生成,該缸套內襯充分發揮了鋼管外套和陶瓷內襯的優點,陶瓷內襯的優點是高硬度、高耐磨性、耐腐蝕、耐熱性好,鋼管外套的優點是強度高、韌性好、耐沖擊、焊接性能好,總之就是該方法克服了陶瓷韌性差、鋼管外套硬度低、耐磨性差的特點。

(3)該設計結構避免了將缸套整體更換,當組裝式陶瓷缸套結構達到壽命期限后,只需將缸套內襯更換即可,這樣也大大減少了材料的浪費,同時還節省了人工。因此,這種設計方法提高了材料的利用率,節省了人力,很好地遵循了可持續發展理念,同時還可以大大延長缸套的使用壽命,可以滿足各類工業生產需求。

4 ANSYS Workbench對組裝式陶瓷缸套和雙金屬缸套的應力分析和對比

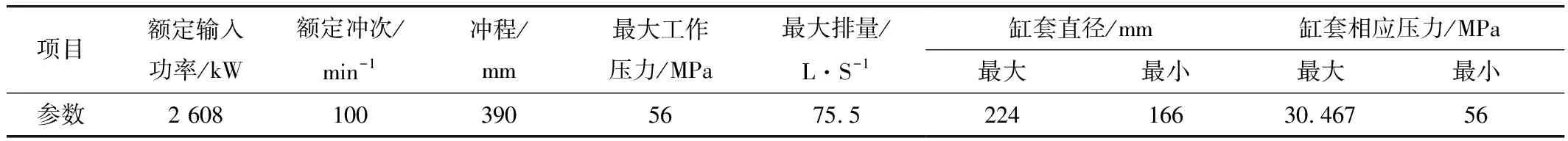

該新型組裝式陶瓷缸套的鉆井泵的技術參數是我們通過對3500HP型鉆井泵的設計計算和優化總結所得出,其主要技術參數如表1所示。

表1 3500HP型鉆井泵的技術參數

缸套內徑范圍為166~224 mm,外徑為270 mm。下面對內徑為166 mm的雙金屬缸套和組裝式陶瓷缸套進行分析。

4.1 缸套材料及邊界條件

雙金屬缸套的外層金屬缸套是價格比較便宜的鑄鋼制成,缸套內襯用髙鉻鑄鐵。由于液壓缸體內的受力狀況比較復雜,因此雙金屬缸套許用應力為714 MPa[5]。組裝式陶瓷缸套結構主要是由價格比較便宜的缸套左端金屬外套和缸套右端金屬外套,以及由鋼管外套和陶瓷內襯經過高技術生產工藝制造生成的缸套內襯,因工程陶瓷材料突出的耐高壓、耐磨損、抗腐蝕的性能,故其許用應力在1 GPa以上,遠高于雙金屬缸套。取缸套工作壓力的1.5倍壓力對缸套進行校核,則需對內徑為166 mm的缸套施加84 MPa的壓力,分析時還需對缸套的端面和外圓面施加固定約束。各個材料的密度、彈性模量和泊淞比分別為:45鋼D=7.8 g/cm3,E=210 GPa,V=0.3 ;高鉻鑄鐵D=7.65 g/cm3,E=135 GPa,V=0.25;鎬鋁復合陶瓷D=4 g/cm3,E=350 GPa,V=0.22。

4.2 分析過程

利用三維軟件Solidworks構造出三維實體模型并保存成x_t格式的文件,然后通過分析軟件ANSYS Workbench將保存好的文件導入后進行分析。首先設置材料的參數,對缸套的零部件進行選材,設置各個接觸面之間的接觸關系,尤其是過盈接觸面一定要設置好過盈量。然后對其進行網格劃分,網格劃分是說明分析結果精確性的重要保證,因此為了得到高質量的網格來保證分析結果精確性,必須自行合理地設置網格參數。設置Relevance值為100,選取Relevance Center為Fine這樣便能夠得到精確的結果。最后對其施加載荷和約束,載荷為84 MPa的壓力施加在缸套內壁,對缸套兩端面和外圓面施加固定約束,然后執行并等待分析結果。

4.3 結果分析

由缸套的總位移應變分布圖2可以看出,缸套內壁的位移變形量由內向外逐漸減小。雙金屬缸套的最大應變部位在缸套內壁中心且變形量為4.127 2 e-5m;組裝式陶瓷缸套最大應變部位在缸套內壁兩端且變形量為1.855 1 e-5m,對比圖2(a)與圖2(b)可知,雙金屬缸套的應變量遠高于組裝式陶瓷缸套。

圖2 缸套的總位移應變分布圖

由缸套的最大Mises應力分布圖圖3可以看出,兩種缸套的最大Mises應力值均出現在缸套左右端內襯倒角處,且雙金屬缸套的最大Mises應力值為342.89 MPa,組裝式陶瓷缸套的最大Mises應力值為535.24 MPa;而缸套內壁的應力分布相對較為均勻,雙金屬缸套約153.02 MPa,組裝式陶瓷缸套約119.08 MPa。

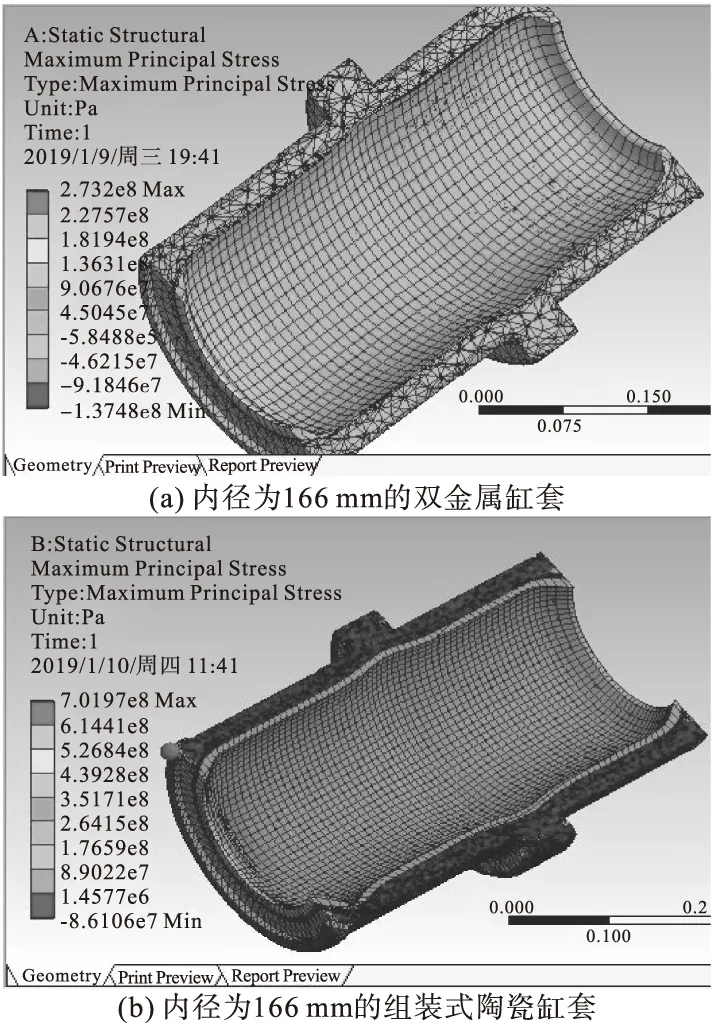

由缸套的最大主應力分布圖圖4可以看出,兩種缸套的最大主應力均在缸套左右端內襯倒角處分布,且雙金屬缸套的最大主應力值為273.2 MPa,組裝式陶瓷缸套的最大主應力值為701.97 MPa。缸套內壁的應力分布相對較為均勻,雙金屬缸套大部分約為90.676 MPa,組裝式陶瓷缸套大部分約為89.022 MPa。

圖3 缸套的Mises應力分布圖

由以上分析可知,雙金屬缸套和組裝式陶瓷缸套所受的應力均在其許用應力范圍之內,因此組裝式陶瓷缸套的設計滿足設計強度要求。

5 總 結

綜上可知,隨著時代的進步,鉆井泵向著大功率、高泵壓、人性化和智能化的方向發展,提高鉆井泵易損件的使用壽命是完善鉆井泵性能和生產效率的必要步驟。缸套作為鉆井泵液力端的易損件,其使用壽命直接影響著鉆井成本,因此陶瓷缸套的研究和發展是提高鉆井泵鉆井成本和使用壽命的必然趨勢。

組裝式陶瓷缸套充分發揮了鋼管外套和陶瓷內襯的優點,陶瓷內襯的優點是高硬度、高耐磨、耐腐蝕、耐熱性好,鋼管外套的優點是強度高、韌性好、耐沖擊、焊接性能好,總之就是該方法克服了陶瓷韌性差、鋼管外套硬度低、耐磨性差的特點。

圖4 缸套的第一主應力分布圖

組裝式陶瓷缸套的設計方法對材料的利用率和人力的節省有了很好的改善,這很好的遵循了可持續發展理念,同時還可以大大提高缸套的使用壽命,可以滿足各類工業生產需求。