染缸熱交換器焊縫開裂原因分析

(廣州特種承壓設備檢測研究院, 廣州 510663)

熱交換器是用來使熱量從熱流體傳遞到冷流體,以滿足規定的工藝要求的裝置,是對流傳熱及熱傳導的一種工業應用。某紡織漂染有限公司染缸熱交換器在檢修過程中發現筒體與錐形封頭的焊縫及筒體附近母材出現裂紋。筒體及錐形封頭材料均為316Ti不銹鋼,筒體規格為φ381 mm×3.0 mm,壁厚為3.0 mm;前管板材料為316 L不銹鋼,焊接材料為ER316LSi不銹鋼焊絲。熱交換器殼程最高工作壓力為0.7 MPa,設計工作溫度為170 ℃,工作介質為水蒸氣;管程最高工作壓力為0.38 MPa,設計工作溫度為140 ℃,工作介質為染液。前管板兩側分別與筒體和錐形封頭焊接。為查明該染缸熱交換器筒體與錐形封頭焊縫開裂的原因,筆者對其進行了一系列理化檢驗和分析。

1 理化檢驗

1.1 宏觀分析

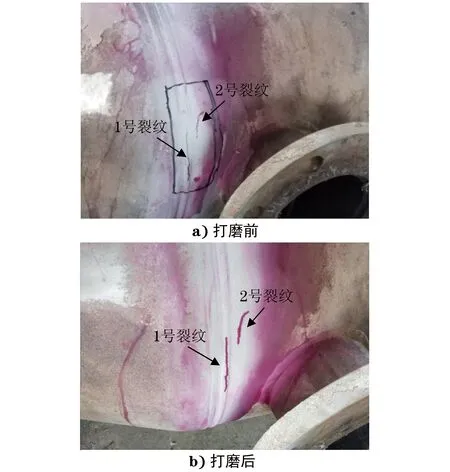

采用滲透檢測技術發現熱交換器表面存在兩條裂紋,其宏觀形貌如圖1所示。1號裂紋位于筒體和前管板之間的焊縫位置,沿焊縫縱向擴展,長度約為60 mm。2號裂紋位于1號裂紋焊縫附近的筒體母材處,距焊縫約10 mm,長度約為25 mm。將兩條裂紋打磨掉約0.5 mm后再次進行滲透檢測發現,1號裂紋打磨后長度約為70 mm,2號裂紋打磨后長度約為30 mm,裂紋均有由內表面向外表面擴展的趨勢。

圖1 熱交換器表面裂紋宏觀形貌Fig.1 Macro morphology of cracks on the surface of the heat exchanger:a) before sanding; b) after sanding

1.2 化學成分分析

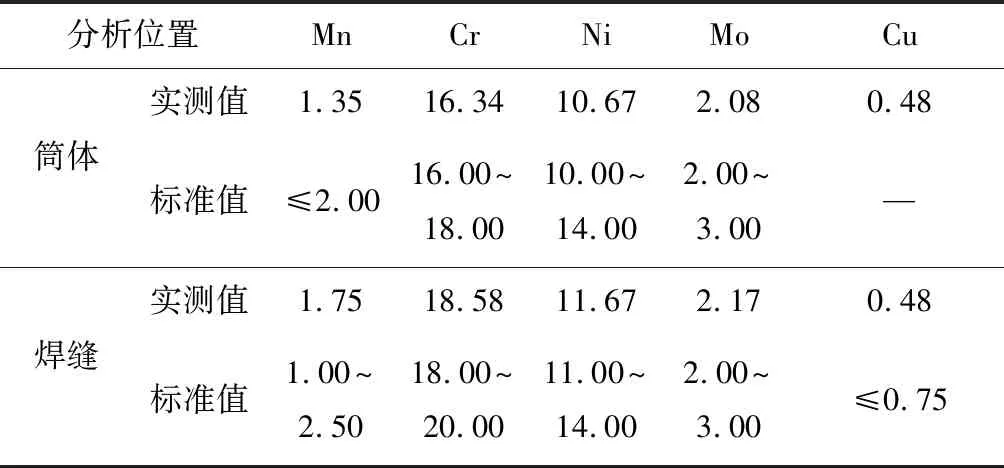

采用手持合金分析儀對熱交換器裂紋兩端筒體母材和焊縫進行化學成分分析,結果見表1。裂紋兩端筒體母材化學成分符合ASME SA-240/SA-240M-2016SpecificationforChromiumandChromium-nickelStainlessSteelPlate,Sheet,andStripforPressureVesselsandforGeneralApplications對316Ti不銹鋼的技術要求,焊縫化學成分符合ASME SEC II C SFA-5.9/SFA-5.9M-2001SpecificationforBareStainlessSteelWeldingElectrodesandRods對RE316LSi不銹鋼的技術要求。

表1 熱交換器化學成分(質量分數)Tab.1 Chemical compositions of the heat exchanger (mass fraction) %

1.3 硬度測試

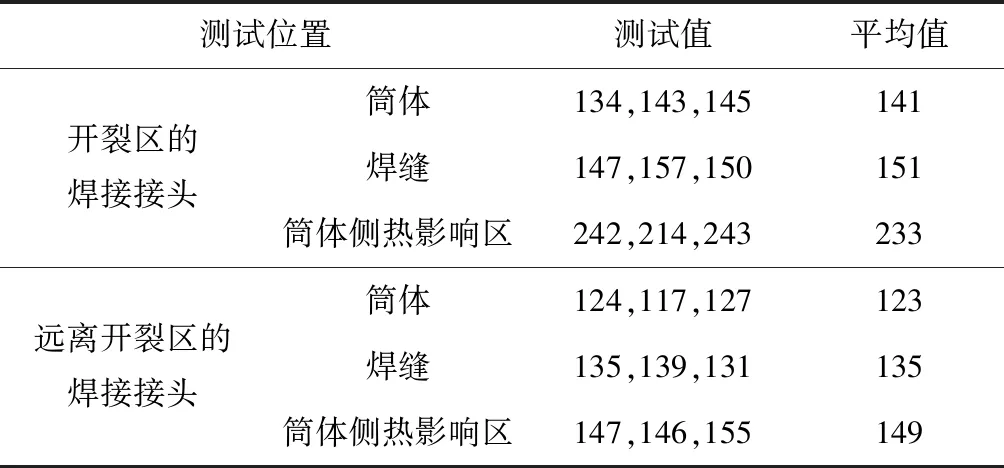

對熱交換器開裂區焊接接頭和遠離開裂區的其他前管板與筒體焊接接頭進行顯微硬度測試,測試位置分別為筒體母材、焊縫和熱影響區,結果見表2。根據ASME SA240/SA-240M-2016,316Ti不銹鋼的硬度應不高于217 HBS。由表2可知,開裂區母材與焊縫位置處硬度未見明顯異常,熱影響區的硬度偏高;遠離開裂區的前管板與筒體焊接接頭硬度均無明顯異常。

表2 熱交換器硬度測試結果Tab.2 Hardness test results of heat exchanger HBS

1.4 金相檢驗

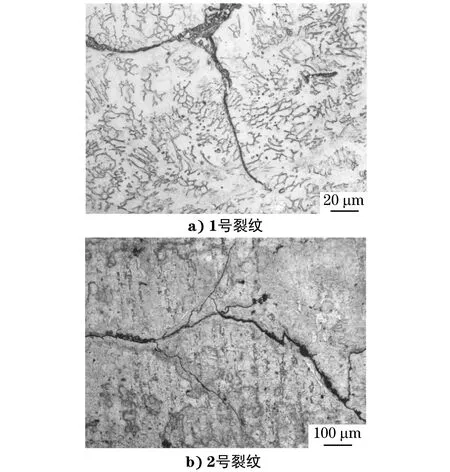

對熱交換器開裂區1號和2號裂紋處進行打磨拋光,用濃硝酸和濃鹽酸體積比為1∶3的溶液浸蝕后進行金相檢驗,結果如圖2所示。可見1號裂紋處的顯微組織為奧氏體+網狀分布的鐵素體,主裂紋穿晶擴展,存在二次裂紋和明顯的腐蝕坑,具有應力腐蝕特征;2號裂紋呈樹枝狀,顯微組織為奧氏體,同樣具有應力腐蝕特征。

圖2 熱交換器開裂區顯微組織形貌Fig.2 Microstructure morphology of crack zone of the heat exchanger: a) No.1 crack; b) No.2 crack

1.5 氯離子檢測

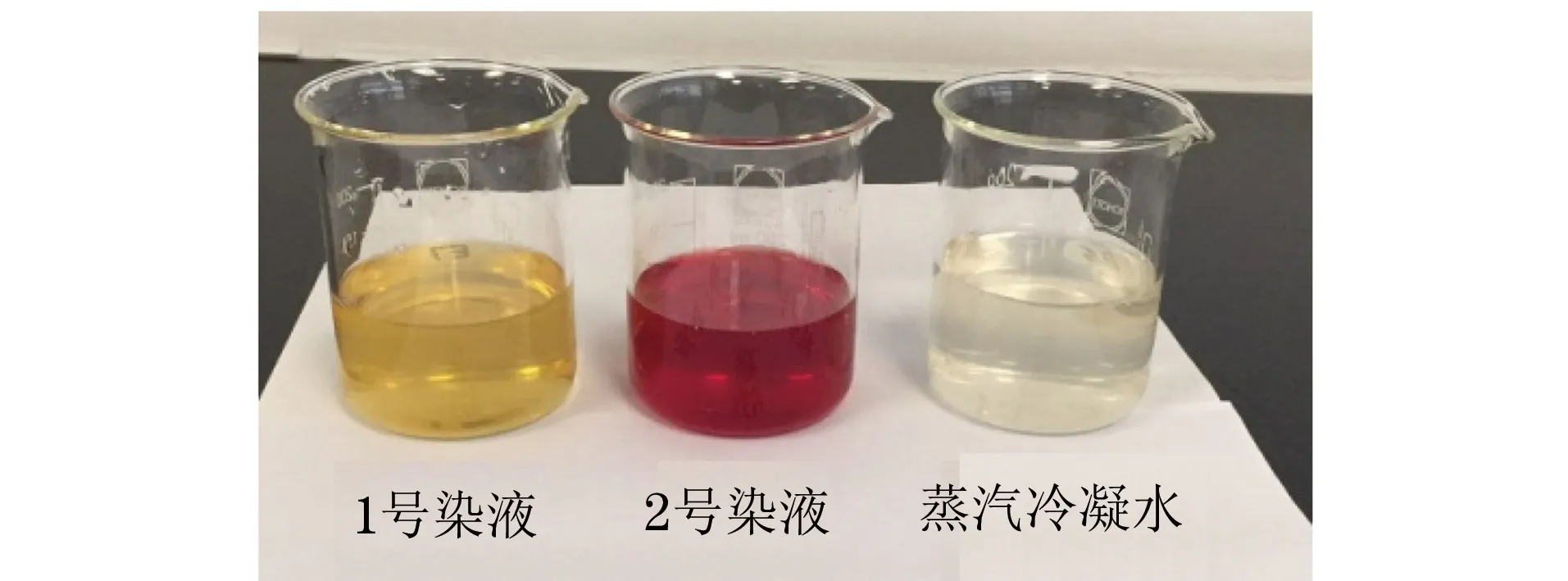

圖3 工作介質實物圖Fig.3 Physical drawing of working medium

為檢驗染缸熱交換器工作介質情況,對染缸熱交換器殼程的蒸汽系統冷凝水和管程常用的兩種染液(分別編號為1號染液和2號染液)取樣進行氯離子質量濃度分析,工作介質試樣見圖3。檢測結果如下,1號染液中的氯離子質量濃度為386 mg·L-1;2號染液中的氯離子質量濃度為426 mg·L-1;開裂母材內表面直接接觸的蒸汽冷凝水中氯離子質量濃度為172 mg·L-1。

2 分析與討論

由上述理化檢驗結果可知,開裂交換器筒體以及筒體與前管板焊縫的化學成分均符合相關標準要求;開裂交換器的裂紋呈樹枝狀,具有由內向外擴展的趨勢,主裂紋穿晶擴展;開裂位置處的焊接接頭筒體側熱影響區的硬度遠高于筒體母材和焊縫的。熱交換器內壁在工作過程中需要承受一定的蒸汽壓力,同時焊接熱影響區存在殘余拉應力,焊縫處的受力情況為兩者的疊加。拉應力和腐蝕性環境會導致應力腐蝕裂紋的產生[1]。氯離子的質量濃度越高,產生應力腐蝕裂紋的時間越短,裂紋擴展的速度越快[2-4],即使氯離子質量濃度較低,也會在短時間內產生裂紋。溫度的上升也加快了應力腐蝕裂紋的產生。

奧氏體不銹鋼在氯離子環境下具有應力腐蝕敏感性,當氯離子質量濃度大于25 mg·L-1時,容易發生應力腐蝕開裂[5-8]。從熱交換器工作介質的氯離子質量濃度檢測結果可知,開裂筒體內表面接觸的蒸汽冷凝水中氯離子質量濃度達到172 mg·L-1,加之殘余拉應力和工作應力的疊加作用,熱交換器焊縫處出現應力腐蝕裂紋,并最終導致該熱交換器筒體焊縫開裂。

3 結論及建議

該熱交換器焊縫及筒體附近母材的開裂模式為應力腐蝕開裂。由于蒸汽冷凝水中氯離子質量濃度過高,在焊接殘余應力和工作應力的共同作用下,焊縫發生應力腐蝕開裂。

建議筒體材料選用抗氯離子應力腐蝕性能更優的316L不銹鋼或雙相不銹鋼;定期對染液和蒸汽中的氯離子質量濃度進行檢測,將其質量濃度嚴格控制在25 mg·L-1之下;采用經評定合格的焊接工藝,由熟練焊工進行焊接,并在焊后對應力集中部位進行去應力處理,保證焊接質量。