面向矩形工件的激光分步式共邊切割加工方法

仙浩強(qiáng) 劉鵬 王蓉娟 蔡曉 彭世杰

摘 要:激光切割加工作為一種非接觸式特種加工方式廣泛應(yīng)用于各種金屬材料的切割加工。通過分析設(shè)備系統(tǒng)功能,優(yōu)化加工軟件程序,提出一種基于圖論和數(shù)控編程相結(jié)合的陣列矩形激光“分步式”共邊切割方法,旨在提高材料利用率,節(jié)約能源,減少切割路徑和切割時(shí)間,提高工作效率,達(dá)到“切得快”、“切得省”、“切得好”目的。將“分步式”共邊切割應(yīng)用于2mm厚的DC01不銹鋼矩形板加工,對(duì)比研究表明排版成型數(shù)量提高了86%,切割時(shí)間減少了44%,材料利用率提高了42%,電、氧、氮、氦等能量消耗減少了32%,解決了小矩形工件大批量生產(chǎn)時(shí)的材料利用率低、生產(chǎn)效率低,能源消耗大等問題。進(jìn)而為將此方法推廣到水切割機(jī)、數(shù)控沖床、火焰切割機(jī)等其它類似設(shè)備提供了參考和依據(jù)。

關(guān)鍵詞:激光共邊切割;分步式切割;矩形工件;切割效率;BYBASE

0 引言

隨著新型加工技術(shù)的不斷涌現(xiàn),激光切割加工已經(jīng)運(yùn)用到越來越多的行業(yè)[1],適用于各種金屬材料的高精度切割,如模具鋼、銅板、不銹鋼、碳鋼、鋁板等[2]。配屬先進(jìn)飛行光路和直啟螺旋電機(jī)驅(qū)動(dòng)系統(tǒng)的瑞士百超激光Bystronic3015以其高生產(chǎn)效率作為軌道交通變流器箱體、充電機(jī)箱體等產(chǎn)品加工的關(guān)鍵設(shè)備之一。激光切割加工作為一種非接觸式加工方式,它以其加工效率高、切割速度快、易于自動(dòng)化控制、適用范圍廣、加工成本低、加工質(zhì)量高的優(yōu)勢(shì)漸漸有取代傳統(tǒng)刀具的趨勢(shì)。陳更明[3]等以機(jī)器人切割平臺(tái)為樣本,研究并開發(fā)多平臺(tái)三維鈑金激光切割過程仿真系統(tǒng)。馮巧波[4]等對(duì)1 mm厚的304不銹鋼薄板進(jìn)行了YAG脈沖激光切割正交工藝試驗(yàn),研究了激光切割工藝參數(shù)對(duì)切口表面的切縫寬度、端面粗糙度和宏觀形貌的影響規(guī)律,并對(duì)切割工藝參數(shù)進(jìn)行了優(yōu)化得到最佳工藝參數(shù)。

國內(nèi)外對(duì)通過對(duì)激光加工機(jī)床設(shè)備軟件系統(tǒng)優(yōu)化提出新工藝技術(shù)以提高加工效率的研究較少。設(shè)備軟件功能實(shí)際上很大程度上決定了系統(tǒng)的功能,激光切的自動(dòng)化編程軟件固然高效快捷,但是軟件的功能有一定的局限性,制約著設(shè)備加工能力的發(fā)揮,加工程序仍有優(yōu)化的空間。在保證產(chǎn)品質(zhì)量的前提下,為響應(yīng)綜合考慮環(huán)境資源效益的綠色制造模式,提高加工生產(chǎn)效率,降低能源消耗,通過分析設(shè)備系統(tǒng)功能,優(yōu)化加工軟件程序,提出了一種基于圖論和數(shù)控編程相結(jié)合的陣列矩形“分步式”共邊切割方法。以公司大批量加工生產(chǎn)的充電機(jī)箱體上2mm厚的DC01不銹鋼薄板零件的編程、加工過程對(duì)這一新技術(shù)的使用方法進(jìn)行說明,進(jìn)而將新技術(shù)推廣到其它類似產(chǎn)品,解決小型矩形工件大批量生產(chǎn)時(shí)的材料利用率低、生產(chǎn)效率低,能源消耗大為加工時(shí)間長(zhǎng)等問題。

1 激光“共邊切割”加工技術(shù)

共邊切割是在優(yōu)化排版時(shí)按照一定規(guī)律將長(zhǎng)寬比大的工件盡可能按長(zhǎng)邊對(duì)長(zhǎng)邊的方式排列,兩零件切割時(shí)共用1條邊,確保工件之間無間隔,在生成切割加工指令時(shí)對(duì)這些零件外輪廓的公共邊部分只進(jìn)行一次切割。本文提出了基于視圖理論和數(shù)控編程相結(jié)合的陣列矩形的 “分步式”共邊切割方法,提高材料利用率,減少切割路徑和切割時(shí)間,節(jié)約原材料及能源,縮短加工零件的時(shí)間,提高工作效率。解決小型矩形工件大批量生產(chǎn)時(shí)的材料利用率低、生產(chǎn)效率低,能源消耗大等問題。

以在長(zhǎng)方體2500mm×1250mm×2mm的零件切割288.2mm×10mm×2mm的工件為例,采用共邊切割排版,相鄰長(zhǎng)方形長(zhǎng)邊共用,無廢料存在。通過對(duì)比,使用傳統(tǒng)的排版方式,零件之間都留有10mm的安全距離(即廢料),先切割3個(gè)孔,再切割外輪廓,逐個(gè)切割完成。對(duì)于此類零件的加工,傳統(tǒng)排版存在以下缺點(diǎn):材料的利用率低于50%;數(shù)控機(jī)床切割空程長(zhǎng),能耗浪費(fèi)嚴(yán)重;落料有翹起,切割頭通過已加工區(qū)域,翹起的零件易碰切割頭。矩形件共邊切割優(yōu)化排版方法提高了矩形原材料利用率,節(jié)約加工成本,縮短了切割加工總路徑,提高切割加工效率,這對(duì)于矩形件的生產(chǎn)加工具有重大的實(shí)用價(jià)值。

2 “分步式”共邊切割方法

基于上述缺陷,通過改變傳統(tǒng)的繪圖方式、調(diào)整切割順序、設(shè)置補(bǔ)償參數(shù)等措施,提出了一種基于圖論和數(shù)控編程相結(jié)合的陣列矩形“分步式”共邊切割方法。以充電機(jī)箱體的零件的編程、加工過程為例進(jìn)行說明這一新技術(shù)的應(yīng)用。配件尺寸為288.2mm×10mm,板厚2mm,材料DC01。

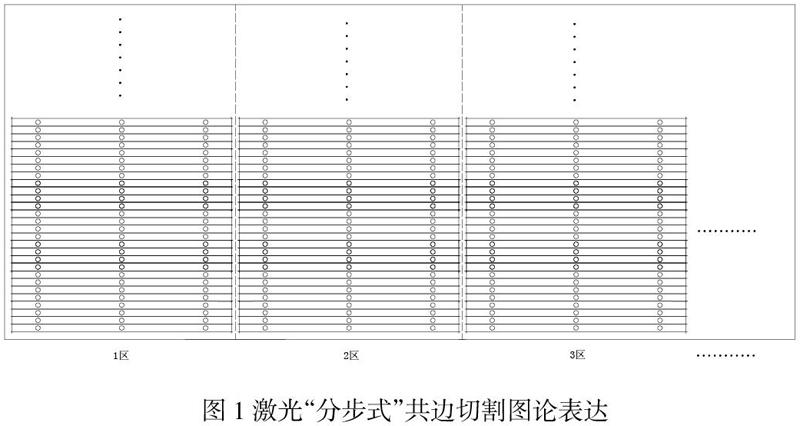

圖1為激光“分步式”共邊切割圖論表達(dá),“分步式”共邊切割方案具體步驟為:

1)根據(jù)板材的大小,在AUTOCAD中繪制排版圖,板材左下角為坐標(biāo)原點(diǎn),邊上留出安全距離,將整張板分成若干個(gè)區(qū)域,為了消除穿孔區(qū)的影響,獲得棱角分明的產(chǎn)品,所有橫線兩端應(yīng)超出豎線3mm~5mm);

2)在分成若干個(gè)區(qū)域?qū)⒘慵住M線、豎線分步式進(jìn)行排版;

3)優(yōu)化路徑,合理設(shè)置切割補(bǔ)償,先切割所有零件的孔,再切割所有橫線,再切割兩條豎線使所有零件脫離板料。

3 矩形件加工實(shí)例

對(duì)比分析兩種方案加工效果,驗(yàn)證激光“分步式”共邊切割工藝技術(shù)的高效性和可行性。對(duì)表中工件分別進(jìn)行傳統(tǒng)切割,按照?qǐng)D1排版進(jìn)行“分步式”共邊切割。

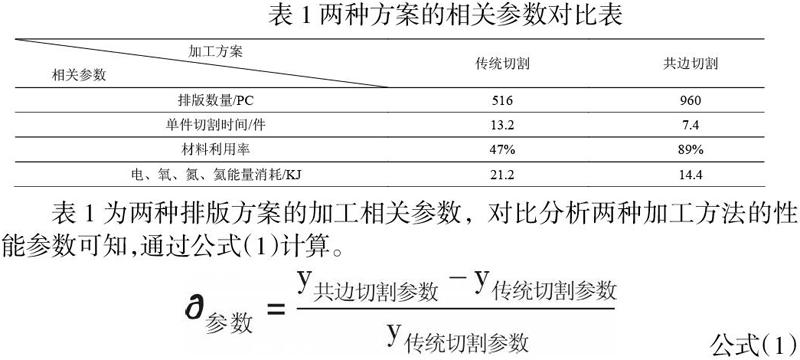

表1為兩種排版方案的加工相關(guān)參數(shù),對(duì)比分析兩種加工方法的性能參數(shù)可知,通過公式(1)計(jì)算。

結(jié)果表明,成型數(shù)量提高了86%,材料利用率提高了42%,通過對(duì)“共邊切割”新工藝技術(shù)應(yīng)用前后的參,切割時(shí)間減少了44%,電、氧、氮、氦等能量消耗減少了44%。因此,所提的矩形件優(yōu)化下料方法具有可行性和有效性。

4 結(jié)論與展望

充分發(fā)揮設(shè)備系統(tǒng)功能,以圖論為理論依據(jù),優(yōu)化加工軟件程序,通過零件拆分繪圖、分解編程整合排版、優(yōu)化路徑合理補(bǔ)償?shù)却胧岢隽艘环N面向小矩形件大批量“分步式”激光共邊切割加工方法。結(jié)合實(shí)例對(duì)2mm厚的DC01不銹鋼薄板進(jìn)行加工實(shí)例,與傳統(tǒng)切割方法對(duì)比結(jié)果表明,此方法在產(chǎn)品質(zhì)量保證的前提下切割速度上明顯提升、空行程明顯減少、材料利用率顯著提高、能量能源消耗減少。解決了小矩形工件大批量加工時(shí)的材料利用率低、生產(chǎn)效率低,能源消耗大、加工時(shí)間長(zhǎng)等問題。對(duì)板料加工具有長(zhǎng)遠(yuǎn)而廣泛的影響。在此研究應(yīng)用基礎(chǔ)上,將面向異形復(fù)雜零件開展“分步式”共邊切割方面的研究,進(jìn)而為將新方法推廣到水切割機(jī)、數(shù)控沖床、火焰切割機(jī)等其它類似設(shè)備提供了參考和依據(jù)。

參考文獻(xiàn):

[1]李興,管迎春.淺述幾種典型激光加工技術(shù)在航空制造領(lǐng)域的應(yīng)用現(xiàn)狀[J].航空制造技術(shù),2019,62(22):38-45+65.

[2]孫曉,蔣明,陳聰,高明,曾曉雁.三維激光切割在機(jī)械加工機(jī)床中的集成研究[J].制造技術(shù)與床,2015(01):29-32+37.

[3]陳更明,仇曉黎,幸研.多平臺(tái)三維鈑金激光切割過程仿真系統(tǒng)研究與開發(fā)[J].航空制造技術(shù),2018,61(16):51-58+66.

[4]馮巧波,趙旺初,李永兵.工藝參數(shù)對(duì)不銹鋼薄板激光切割質(zhì)量的影響[J].機(jī)械設(shè)計(jì)與研究,2017,33(06):118-121.

(中車永濟(jì)電機(jī)有限公司? 山西? 永濟(jì)? 044502)