T梁液壓滑動模型研究

王樹清

摘 要:本文介紹了T梁液壓滑動模型,該裝備適用于所有生產預制T梁的場所,其自動化程度高、操作簡單、生產效率高、節能環保、安全可靠,本文重點闡述其工藝、特點、功能、創新點及應用,市場前景非常廣闊。

關鍵詞:液壓;T梁;模型;特點;功能;創新點

引言

T梁液壓滑動模型是為了適應新時期發展的要求,為提高T梁模型合模、脫模效率及安全性而出現的生產T梁新裝備,適用于所有生產預制T梁的場所。

本文以通橋32m(2019)邊梁T梁液壓滑動模型為例重點介紹其組成、實現其側模走行就位、側模合模和側模脫模等功能的設計與控制。創新點為:(1)側模自動行走就位;(2)側模液壓合模裝置;(3)側模聯角液壓脫模裝置;(4)智能震動系統。

1 T梁液壓滑動模型組成

一套32mT梁液壓滑動模型,其由4扇側模, 2個端模和3套底模組成。底模臺位采用“一”字型布置方式,底模設置在低模臺位上。在底模臺位的兩側分別設置1組鋼軌作為側模走行小車軌道。

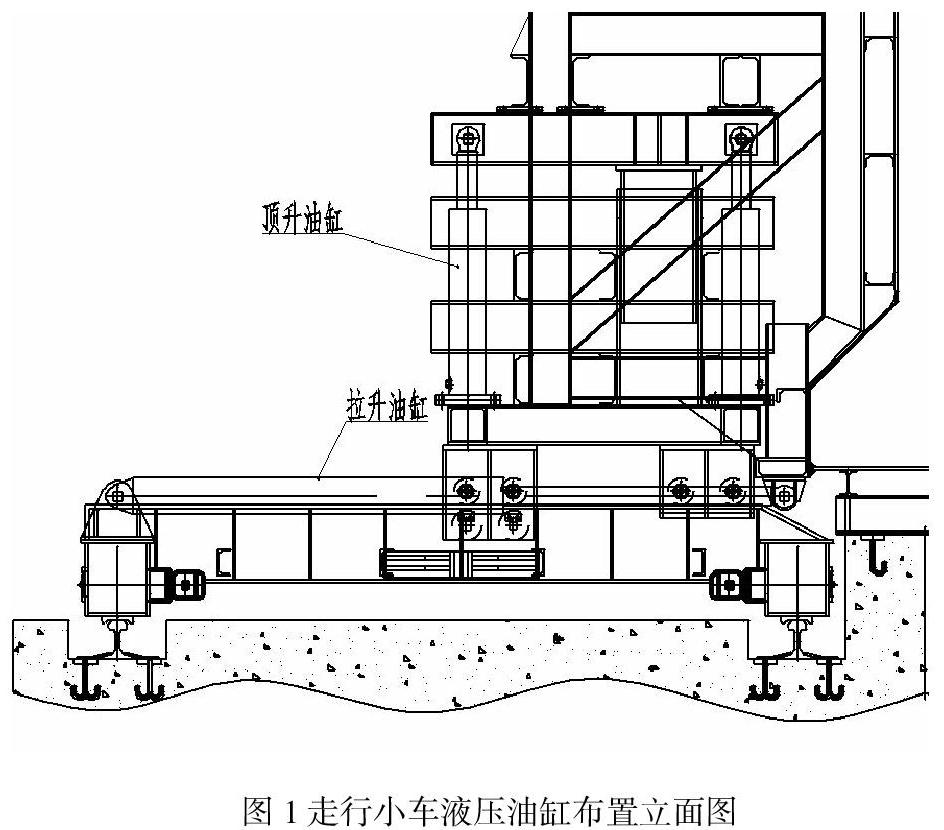

同一側的側模共2扇,每扇由2臺走行小車裝載。2臺走行小車置于一側的1組鋼軌上,其作用是實現側模縱向移動,轉運側模到不同的臺位。每臺走行小車上均設置2個主動輪和2個被動輪,主動輪由變頻電機通過減速機驅動。每臺小車上均設置有2根頂升油缸,其主要作用是調整側模高度及垂直度;每臺小車上均設置有1根拉伸油缸,

其主要作用是拉伸側模橫向移動實現模型的開合。

其創新點主要有以下4點:

(1)側模自動行走就位

每扇模型按一定間距布置2臺走行小車,2臺走行小車共用1個電控柜和1套液壓站。電控柜中設置有PLC、變頻器等控制元器件。通過PLC程序控制,側模通過走行小車自動運行到待立模的臺位;通過PLC程序調整變頻器的頻率,可有效控制走行小車的啟停及運行速度,實現側模平穩縱向移動及精確定位。

(2)側模液壓合模裝置

側模液壓合模裝置由頂升油缸、拉升油缸、油缸架(座)、防爆模裝置(包含13組穿心式千斤頂、精軋螺紋鋼和精軋螺母)液壓泵站和液壓控制系統等組成。

側模通過絞軸分別于頂升油缸和拉升油缸連接。通過分別調節2根頂升油缸可以調整側模高度及垂直度,并將側模調整到與底模高度相適應的位置。通過拉升油缸將側模向底模方向推動,直至側模靠緊底模上的定位塊后停止,使側模擠壓住底模邊緣設置槽型膠條,從而封閉底模與側模間的間隙防爆模裝置共設置13套,其核心部件為穿心式千斤頂、精軋螺紋鋼和精軋螺母。穿心式千斤頂安裝在T鋼側,卡座安裝在外露筋梳子側,中間采用32精軋螺紋鋼連接貫穿于底模扁擔之間,精軋螺桿兩端采用精軋螺母固定,通過穿心式千斤頂的伸縮來控制模型下部尺寸。系統油壓最大為16Mpa,其最大拉力為130KN,可承受澆筑混凝土對模型的側壓力。

(3)側模聯角液壓脫模裝置

側模聯角液壓脫模裝置設置于外露筋梳子側。由于端部上連接角有固定梳子板阻礙,且外露筋上的混凝土給脫模帶來困難,采用傳統脫模方式脫模時間長且還容易造成模型以及產品的損壞。為此,專門在該處設置一根油缸,使端部上連接角處梳子與產品分離,此舉極大節約了模型脫模時間,同時避免了模型以及產品的損壞。

(4)智能震動系統

一套32mT梁液壓滑動模型上按規律共布置56臺1.5kw的高頻震動器。震動器控制柜采用可編程序控制器和觸摸屏計算機組態控制。每個震動器震動時間、順序可根據工藝需求進行設置。每個震動器工作時間可查詢并導出為EXCEL表格,便于分析總結震動工藝,使混凝土震動密實,有效減少梁體表面氣泡。杜絕以前人工靠經驗控制,震動工藝無法查詢。震動參數設置分權限修改,操作人員只能按照設定工藝操作。

震動器過流、過載智能報警,震動過程中出現跳閘進行聲光報警提示,人工確認后才能復位報警,避免多臺振動器同時工作時不能及時發現振動器出現故障,出現漏震,導致混凝土震動不密實的現象。從而有效提高產品質量,避免電機燒毀,降低生產成本。

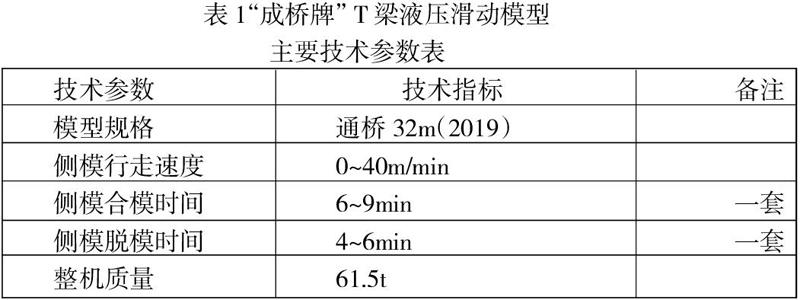

2 T梁液壓滑動模型主要技術參數

3市場前景

目前,國內的預制混凝土T梁生產廠家眾多,其中絕大部分廠家仍采用普通T梁模型按照傳統方式進行生產。本文介紹的T梁液壓滑動模型可以得到廣泛應用,其自動化程度高、操作簡單、生產效率高、節能環保、安全可靠和產品質量好。

4結束語

目前, T梁液壓滑動模型在本公司某預制T梁場已投入使用,將為混凝土預制T梁生產方式帶來重大革新,生產效率、安全性能以及產品質量等得到全面提升。且提高了混凝土預制T梁裝備的整體自動化水平。此研究必將為預制混凝土產品生產做出巨大貢獻。

參考文獻:

[1]機械設計手冊 聞邦椿主編 5版 機械工業出版社2010.1(2013.1重印)

[2]DVP PLC應用技術手冊

[3]VFD-M臺達變頻器說明書

[4]液壓系統設計簡明手冊 楊培元 朱福元? 機械工業出版社,2003

[5]《預制混凝土構件質量檢驗評定標準》(GB J321)

(中鐵八局集團第七工程有限公司? 四川 成都? 610300)