門座式起重機抓斗參數設定斷電清零故障分析

王 鵬,劉 雷

(日照港股份有限公司第三港務分公司,山東日照 276800)

0 引言

港口岸邊大型機械——門座式起重機(以下簡稱“門機”)。門機在以抓斗的方式作業時,經常出現開閉兩根鋼絲繩過松或過緊的現象,從而導致開閉電機發熱過載、開閉鋼絲繩在卷筒或象鼻梁頭部滑輪位置處出現亂繩的故障。通過在現場的一段時間觀察發現,門機開閉鋼絲繩出現過緊或過松現象的主要原因是門機司機在抓斗(開閉斗)作業時,是以個人操作設備的熟練程度和通過監控設備及目光觀察船舶狀態來進行判斷,從而造成不能準確的掌握和判斷抓斗開閉斗的時機。針對該問題,為解決門機開閉鋼絲繩過緊或過松的現象,對門機的PLC 程序進行升級改造,即通過利用開閉電機的編碼器對開閉鋼絲繩的位置進行實時檢測,從而利用開閉鋼絲繩繩差,實現抓斗自動開閉斗的控制,達到解決開閉電機過載或開閉鋼絲繩出現亂繩故障的目的。

支持電機和開閉電機上配備有編碼器,雙機采用閉環控制,司機操作臺上配有抓斗設定按鈕,當進行抓斗作業之前時,司機可對抓斗開閉斗進行設定,簡稱“設斗”。通過這種設方法對門機開閉斗進行設定,不僅能降低司機的勞動強度,而且降低司機操作門機的難度系數,更解決電機可能出現的過載和鋼絲繩纏繞的故障,提高門機的作裝卸效率,保障門機的作業安全。

1 故障原因分析

在日照港股份三公司西港作業區,30#、31#門機采用GE PLC+ABB 變頻器的電控系統。門機司機反映,這兩臺門機作業時,出現開閉斗設定參數斷電清零、無法保持的故障。開閉斗設定是通過裝在電機高速軸端的編碼器與PLC 高速計數模塊來檢測鋼絲繩的位置,PLC 程序對檢測到的信號進行轉換處理。原PLC 程序設計的目的是防止編碼器出現計數偏差,在門機每次斷電時,PLC 對抓斗的設定參數(也就是編碼器采集的參數)進行清零,門機再次通電重啟時,只能重新對抓斗再次進行開閉斗的設定。這種故障導致以下問題的出現:淤門機每次斷電重啟時,需司機重新進行開閉斗設定;于開閉斗設定不當容易造成開閉繩和支持繩纏繞;盂降低門機的裝卸效率;榆起升電機出現超載的現象,從而減少其使用壽命。因此,需要對門機的開閉斗設定進行改造,解決參數斷電清零、無法保持,需重新設斗的故障。

2 自動開閉斗原理

2.1 主要通信原理

主令控制器發出控制指令,PLC 得到控制信號,通過變頻器驅動起升電機運行,同時通過起升電機高速軸端的編碼器對電機速度和位置進行檢測,并將檢測到的信號反饋給PLC 高速計數模塊,通過計算來實現開閉與支持繩的實時繩差,從而控制起升電機運行。

2.2 目的

通過門機起升電機編碼器可實時掌握開閉鋼絲繩的位置,從而確定鋼絲繩出現的繩差問題,以此來控制抓斗打開的位置(程度)。由于門機在開斗或閉斗作業過程中,支持鋼絲繩是處于靜止狀態的,故可以以支持繩的位置為參考點,通過支持與開閉鋼絲繩的位置差來判斷開閉鋼絲繩所處的位置,以及抓斗在開閉斗過程中的減速區位置。

2.3 PLC 計數方法

(1)支持鋼絲繩脈沖計數器:支持脈沖計數器是以支持鋼絲繩上升的終點限位為計數基準。

(2)開閉鋼絲繩脈沖計數器:開閉鋼絲繩脈沖計數器的計數基準是通過計算抓斗閉合時支持鋼絲繩脈沖計數器的數值而得到的。

(4)抓斗開斗設定程序:當按下抓斗開斗按鈕待抓斗打開時,位置差A 的初始值被送到開閉鋼絲繩的脈沖計數器,此時A 定義為X0,值為0。

(5)抓斗閉合設定程序:當按下抓斗閉斗按鈕待抓斗閉合時,位置差A 的值被送到開閉鋼絲繩的脈沖計數器,此時A 定義為X1,值為抓斗正常作業的開閉斗的繩差。

(6)抓斗位置清零程序:當需要重新設定抓斗的開閉斗時,同時按下開閉斗的按鈕,對抓斗的位置差進行清零設定。

(7)抓斗起升終點和減速區位置確定程序。抓斗閉合時:如果X0=X1,可以確定抓斗此時已閉合,雖然對于脈沖計數器來說,抓斗的瞬間位置繩差和抓斗閉合時的位置一致,但因抓斗起升過程中存在一定慣性,并且鋼絲繩與抓斗的連接為軟連接,故抓斗閉合時的位置不會絕對相等,但并不會影響門機的正常作業。抓斗打開時:如果A=X0,可以確定抓斗已經處于打開狀態,雖然對于脈沖計數器來說,瞬間位置繩差和抓斗開斗時的位置一致,但因抓斗起升過程中存在一定慣性,并且鋼絲繩與抓斗的連接為軟連接,故抓斗打開時的位置不會絕對相等,但并不會影響門機的正常作業。抓斗開斗位置減速區:通過現場與司機長時間的調試和總結,當開閉鋼絲繩的瞬時位置繩差等于抓斗閉合時鋼絲繩位置差的15%時,可以確定抓斗處于開斗減速區。

抓斗閉斗位置減速區:通過現場與司機長時間的調試和總結,當開閉鋼絲繩的瞬時位置繩差等于抓斗閉合時鋼絲繩位置差的85%時,可以確定抓斗處于閉斗減速區。

2.4 起升電機的電流限制

(1)抓斗抓取貨物的開始階段:將支持電機的起升電流限制在電機最大電流的10%以內,以便使抓斗在抓取貨物時可以深入到貨物中。

(2)抓斗閉合時直至減速區位置:為了使抓斗閉合時不與船艙(或其他物品)發生碰撞,可以通過增加電機的電流限定值來達到該效果。

(3)抓斗到完全閉合狀態:當抓斗完全處于閉合狀態時,支持和開閉電機此時的輸出功率將達到一致,為滿足這一條件,通過將支持電機的電流限定值增加到電機最大電流的50%,通過這一方法來均衡支持和開閉電機的輸出功率。

3 改造技術方案

3.1 方案設計

為解決門機開閉斗設定參數斷電清零,無法保持的故障,通過PLC 程序分析發現,程序中主電源接觸器的一個常閉輔助觸點控制著編碼器參數清零的一段程序。當門機斷電時,主電源接觸器斷開,常閉輔助觸點閉合,編碼器清零程序段通電,進行參數清零指令。因此,當門機斷電時,編碼器采集到的開閉斗設定參數被清零,無法保持;當門機通電重啟時,便只能對開閉斗進行重新設定。

3.2 程序優化

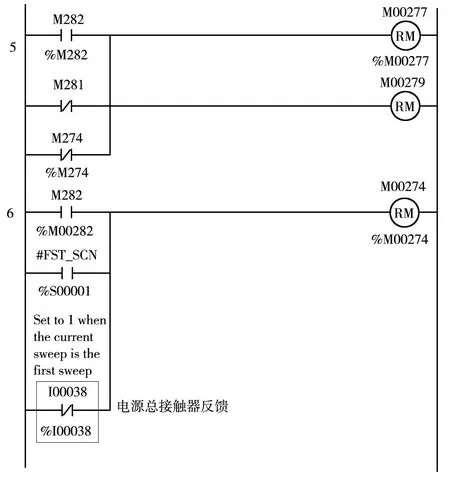

如圖1 所示,通過查找PLC 程序發現,有一段控制編碼器參數清零的程序。當門機斷電時,電源總接觸器常閉輔助觸點I00038 處于閉合狀態,中繼線圈M00274 得電,常開輔助觸點M00274 閉合,由其控制的編碼器參數清零的程序段執行。所以,門機斷電時,開閉斗參數無法自動保持,通電重啟時需重新進行設定。

圖1 控制編碼器參數清零的PLC 程序

因此,將程序中電源總接觸器常閉輔助觸點I00038 刪除,優化程序,重新保存并上傳到PLC 中,復位重啟PLC 即可實現門機斷電重啟時無需再次設定開閉斗的目的。

4 結束語

通過對PLC 程序進行優化,將對應的接觸器反饋點進行調整,實現開閉斗參數斷電保持的目的。因無需進行重復設斗,避免設斗不當導致開閉繩與支持繩纏繞或者電機超載,導致電機故障的發生,保證門機的作業安全,提高裝卸效率;并且此方案只是針對PLC 程序進行優化,不涉及編碼器等硬件的改造,可靠性高,可行性強,無成本投入,改造后無需進行二次維護。