壓鑄機壓力系統保護裝置改造

邢鵬超

(淄博火炬能源有限責任公司三分廠,山東淄博 255056)

1 問題

淄博火炬能源有限責任公司使用壓鑄機生產蓄電池正板柵(熔鉛鍋將鉛錠熔化,經壓鑄機將熔化的鉛液壓射到模腔成型)。設備多年使用后,液壓系統故障率隨之上升,同時,部件磨損造成設備精度下降,導致所生產的板柵成型不滿,出現中空、斷筋現象。調大系統壓力后,出現板柵毛刺過多現象;同時,系統壓力增大后,鎖模力度變大,加重鎖模機構偏心套、偏心軸磨損及支撐板的斷裂,造成設備故障停機,影響正常生產秩序,增加維修成本。為此,對壓鑄機壓力系統加裝限壓保護裝置勢在必行。

2 分析

目前,壓鑄機無壓力系統保護裝置。當生產任務較重,并且壓鑄機使用年限較長時,液壓系統故障率必定上升,典型癥狀是壓力不穩、系統掉壓、升壓慢;加之模具處于受熱、受壓的工作環境下,長時間的積累造成微小變形。在上述原因作用下,所生產的板柵通常會出現中空、斷筋現象。為了將板柵鑄滿,只有通過加大系統壓力(無效情況下更換油泵),調整鎖模的偏心距離。這種情況下,板柵雖然能打滿,但這是靠增大系統壓力,調整鎖模的偏心距離為代價換來的。如果系統壓力調整過大,又會出現板柵毛刺過多現象。設備長期處于高壓狀態下運行,將造成以下后果。

(1)模具在高溫、受壓的環境下會進一步變形,板柵會再次出現毛刺的現象,在毛刺出現較多的地方,局部調整偏心套,增加模具局部的受力,使定模、動模緊密鎖緊,以消除毛刺。模具在整體受力不勻的狀態下生產,會進一步變形,之后,再通過調整偏心套來改善毛刺現象。長此下去,形成惡性循環,導致模具變形或報廢。

(2)系統壓力增大,會導致所有支路的壓力同步增加,造成各分部動作時間的縮短及力度的增加。例如,壓射油缸力度增加導致的活塞環與缸體卡死,以及缸體內壁的損傷;油缸密封組件的損壞導致的泄漏;鎖模力度的增加導致支撐板斷裂以及偏心套、偏心軸的磨損;油泵的損壞及電機過載而燒壞定子繞組。

為此,對壓力系統加裝限壓保護裝置,可有效減少上述現象的發生,減少停機損失。

3 改造實施

3.1 技術方案

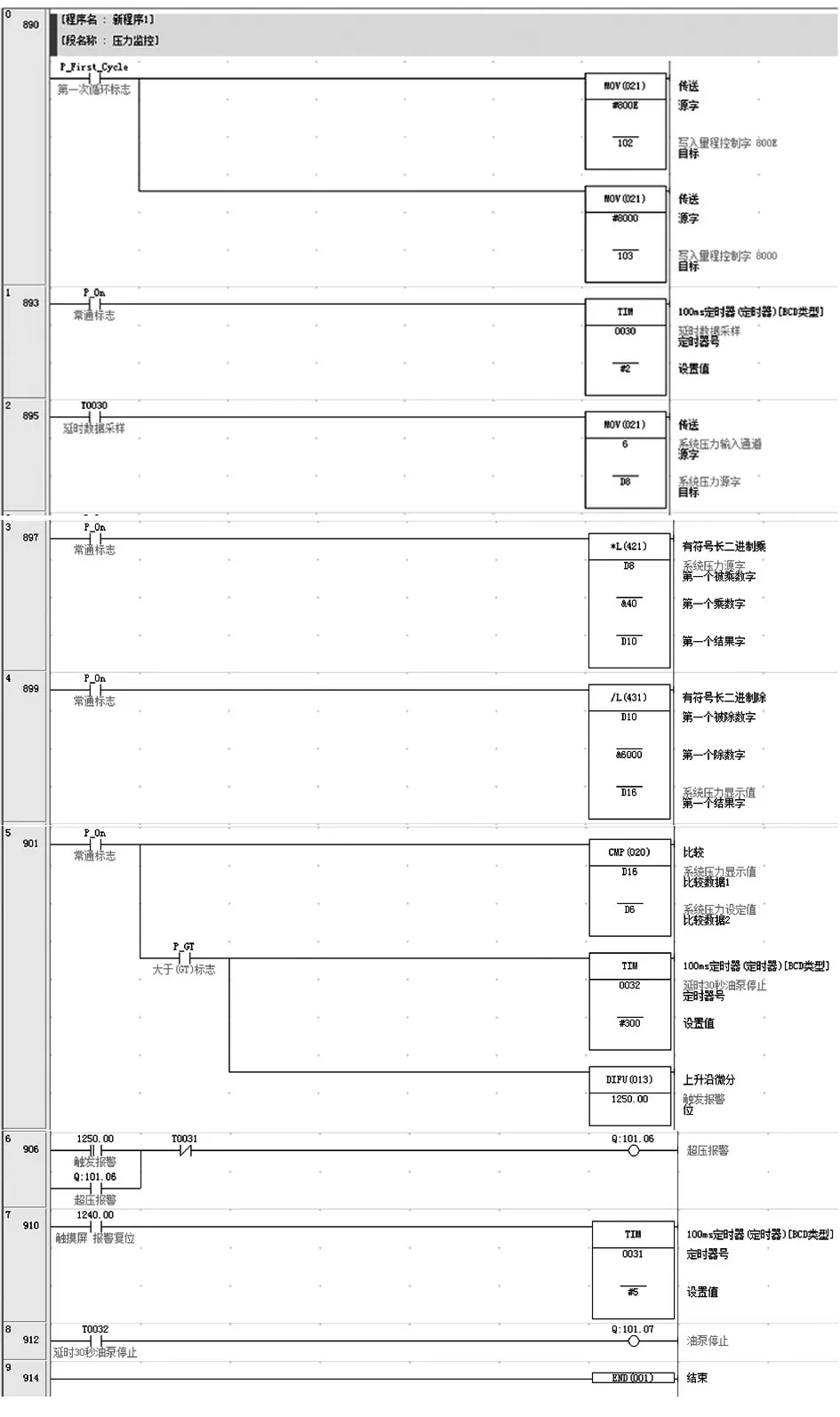

通過在閥座上安裝帶模擬量輸出的壓力傳感器,實時監控系統壓力,并將采集到的壓力模擬信號送入A/D 模塊,經PLC數字化處理并與觸摸屏“系統壓力設定值”(此數值只有管理員才有權修改)比較,當采集信號大于“系統壓力設定值”時,觸摸屏報警提示:系統壓力超過設定值,請減壓運行。如果采集信號大于系統壓力設定值,操作人員未及時調低系統壓力,30 s 后,自動關閉油泵,進入停機保護狀態,避免油泵、鎖模機構、模具的損壞。

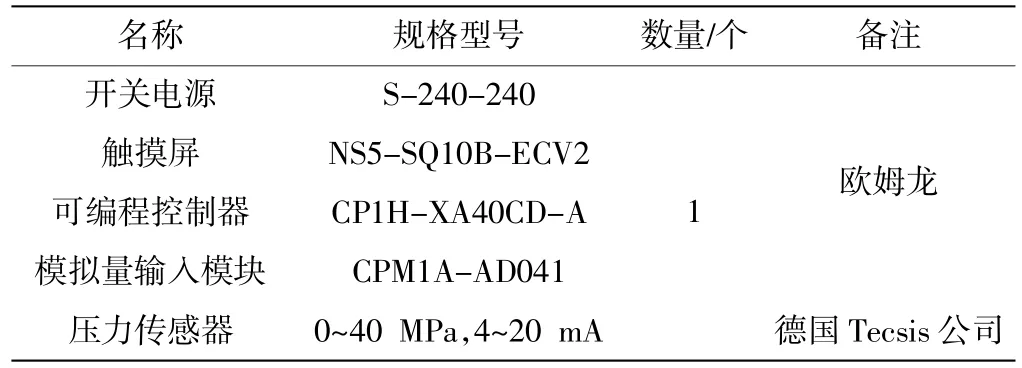

3.2 硬件配置(表1)

表1 硬件配置

3.3 安裝及接線。

將壓力傳感器安裝在液壓組件閥板上,進行壓力采樣,其輸出的420 mA 信號接入模擬量輸入模塊CPM1A-AD041,聲光報警器接入PLC 輸出點101.06,油泵停止信號接入101.07。

3.4 系統壓力模擬量與數字量之間的換算

當模擬量是20 mA 時,對應PLC 讀取的數字量是6000,當模擬量是4 mA 時,對應PLC 讀取的數字量是0。與壓力傳感器040 MPa(0400 bar),420 mA 建立對應關系。就壓力傳感器而言,即數字量是0 時,對應的壓力是0 MPa,數字量是6000時,對應的壓力是40 MPa。

根據上述分析,得出一個壓力線性比例關系,假設PLC 讀到的數字量是N,對應的壓力模擬量是P,則數字量N 與模擬量P 的對應關系為P=40N/6000。

3.5 CPM1A-AD041 模塊特性

CPM1A-AD041 是4 路模擬量輸入單元。模擬量輸入信號選擇420 mA,分辨率1/6000(滿量程)。I/O 分配:模擬輸入單元的通道分配是從分配給CPU 單元或前一個擴展單元最后一個通道開始的。m 為分配給CPU單元或前一個擴展單元最后一個輸入通道,n 為其最后一個輸出通道。

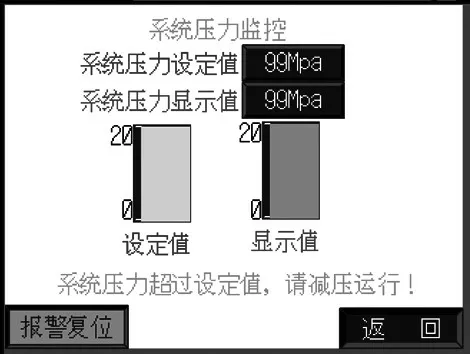

3.6 HMI 和PLC 程序(圖1 和圖2)

圖1 HMI 壓力系統監控畫面

圖2 PLC 程序

3.7 系統調試及運行效果

在正常生產的情況下,系統壓力所需的最小工作壓力為10 MPa,故在觸摸屏壓力監控畫面將系統壓力設定值輸入10 MPa,設備正常運行后,報警器不工作。將系統壓力設定值更改為9 MPa,報警器聲光報警,30 s 后,油泵自動停止運行。壓力監控系統工作可靠,運行穩定。

4 應用情況

目前,壓力監控系統已安裝使用1年多,整套裝置測量準確,控制可靠,能有效起到超壓預警及保護作用。該項目可在所有設備推廣使用。