自動化生產線上排氣凸輪軸角度超差問題研究

周 平

(大連職業技術學院,遼寧大連 116037)

1 研究背景

進入21 世紀后,我國的汽車工業進入快速發展的新階段,汽車銷量位居世界前幾位,已成為當今世界汽車銷售增長最快的國家。汽車工業成為近幾年來拉動我國國民經濟快速增長的主要源動力,成為我國的支柱產業。汽車品牌之間的競爭越來越激烈,對汽車零部件的加工精度要求越來越高。2015年,《中國制造2025》正式出臺,我國進入工業4.0 時代,諸多相關政策陸續出臺,如《智能制造發展規劃》《智能制造工程實施指南》《機器人產業發展規劃》,給予工業發展重要支持,機械制造開始了智能化發展。汽車零部件的加工企業紛紛向智能工廠轉變,在傳統的數字化工廠基礎上,利用機械手、工業機器人等技術減少人工干預,提高了生產過程的可控性。

某發動機系統公司主要生產制造汽車發動機排放控制裝置及相關零部件,生產自動化程度高,車削、磨削、裝配等全部工序均配置了自動化生產線。在一個時期內,某品牌汽車所用的GME型號排氣凸輪軸頻繁出現角度超差的產品質量問題,客戶意見較大,并影響了后續生產進度。汽車發動機凸輪軸作為汽車發動機配氣機構中的關鍵部件,直接影響發動機整體性能,必須嚴格保證產品精度。分析該階段產品超差的原因,提出解決方案。

2 問題分析

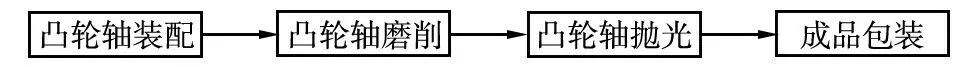

首先,通過產品流程分析判斷出現問題的工序(圖1)。因為凸輪軸磨削后檢測出現超差,判斷影響凸輪軸角度的生產過程為裝配和磨削其中之一。而裝配工序有Nokra 檢具檢查角度,檢查記錄顯示裝配時裝配力、裝配角度均正常,故障件在裝配環節的檢測結果全部為合格,所以鎖定導致凸輪角度超差的過程為磨削工序。

圖1 凸輪軸生產流程

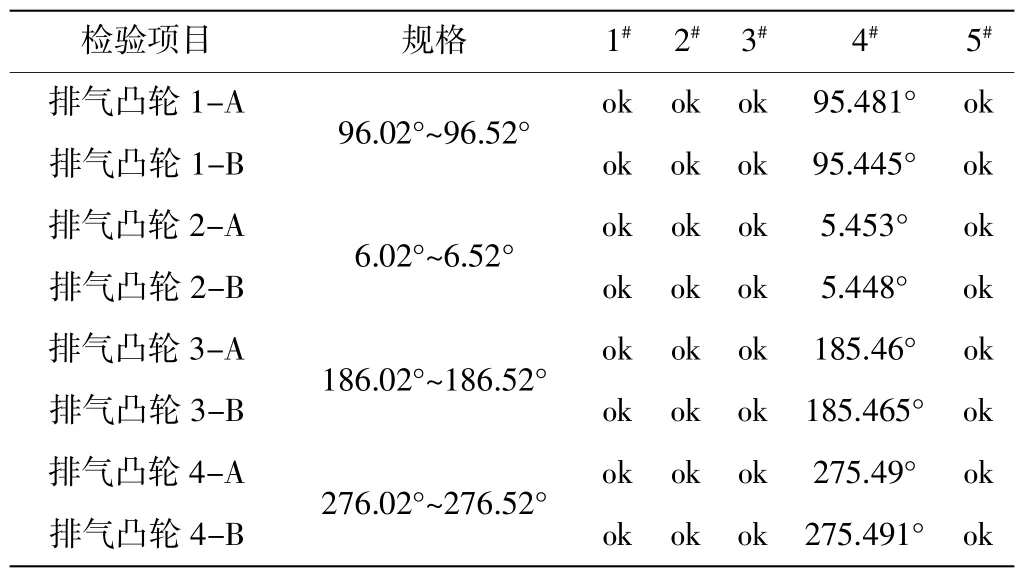

同時對5 組已加工完的凸輪軸進行數據檢測(表1),發現超差的產品全部屬于4#生產線。4#生產線與其他生產線的唯一不同是采用了帶彈簧的頂尖進行定位,由機械手臂自動上料裝夾,過程中完全沒有人工干預。其他生產線是機械手臂上料,人工調整位置,頂尖為固定頂尖。

隨后的檢查中發現,機床上裝夾的凸輪軸實際定位槽位置的倒角出現了頂傷,分析是頂傷引起凸輪軸的加工角度定位偏移,進而導致磨削角度超差。

表1 5 組凸輪軸檢測數據

圖2 定位裝置

為了驗證以上判斷,首先進行原理分析。機械手臂在自動上料時,頂尖的彈簧有一定硬度,機械手臂將凸輪軸一端鍵槽強行卡入頂尖定位裝置,因沒有工人做二次輔助調整,頂尖定位銷定位不準。凸輪軸在磨削過程中始終保持轉動狀態,頂尖定位銷持續磨損凸輪軸鍵槽倒角,導致凸輪軸鍵槽處留有頂傷痕跡,影響表面質量。并且頂尖會沿鍵槽頂傷處產生微小偏移,致使頂尖定位銷中心線偏離角度基準(凸輪軸上的定位槽中心線),最終導致凸輪軸的角度發生超差。

為了驗證判斷,在4#生產線做了模擬頂尖頂傷的實驗,頂傷位置與問題件出現的位置一樣。隨后將凸輪軸安裝到3#生產線進行二次加工,加工后該軸角度測量正常,確認不合格的結果就是由倒角處頂尖頂傷引起的角度偏差,說明工裝頂尖的連接方式及定位銷形狀設計不合理。

圖3 頂傷位置

3 解決方案

通過分析,凸輪軸角度產生超差的根本原因是工裝頂尖彈簧式連接方式及定位銷形狀設計不合理,直接原因是毛坯軸定位異常報警件取出后,未要求操作者檢查倒角處是否存在頂傷。

解決方案是該生產線暫時取消彈簧頂尖裝夾,恢復固定頂尖裝夾,并安排工人輔助機械手裝夾。對于角度定位異常報警件,需檢查鍵槽倒角是否存在頂傷,若頂傷在倒角處,可能影響角度基準,該件產品需進行角度檢測。同時與北美項目設計部聯系,修改頂尖設計方式,更改頂尖結構,調整彈簧設計,完善定位銷仿形設計,完成后通過驗證方可投入生產。

實施方案后產品質量得到改善,方案實施有效,后續頂尖設計將保持跟進。

4 總結

汽車科技發展迅速,全球各大品牌車廠雖然致力于生產自動化、智能化,但也很清楚機器人和自動化設備仍有許多不完美之處。有時,復雜的自動化生產線中的環節沒有設置到位,本想通過自動化生產線降低生產成本,但頻繁出現問題,產能進度反而落后,導致產能不足,無法滿足客戶預訂量,其主要原因就在于過度依賴機器人自動化生產。

完全依靠自動化生產不是短期內可以實現的,現階段工業機器人仍然無法取代心靈手巧的人類,在自動化生產中依然需要靠人力合作完成的。因此,在降低生產成本與提高生產效率之間,仍需保持保守態度,在持續發展生產自動化的情況下,維持必要的人力,穩步向智能化時代邁進。