液化氣脫硫醇技術方案研究

張寶龍 劉春陽 張巖

摘 ?????要:通過對液化氣脫硫醇專有技術三家單位在液化氣脫硫醇的技術方案、投資、運行參數、能耗、運行成本等方面進行對比分析,最終確定采用專利商一專有技術作為中石化天津分公司新建液化氣脫硫脫硫醇技術方案,為石化企業新建液化氣脫硫脫硫醇工藝選擇提供參考和借鑒。

關 ?鍵 ?詞:液化氣脫硫醇;纖維膜;堿洗;抽提;脫硫醇尾氣

中圖分類號:TE 624 ??????文獻標識碼:?A ??????文章編號: 1671-0460(2020)01-0148-05

Study on Technical Scheme of Liquefied Gas Desulfurization

???ZHANG?Bao-long1, LIU Chun-yang2, ZHANG?Yang1

(1.?Sinopec Tianjin Branch, Tianjin 300271, China;

2.?Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Liaoning Dalian 116045, China)

Abstract: Through the comparative analysis of the technical scheme, investment, operation parameters, energy consumption and operation cost of LPG desulfurization technologies of?three patentees, suitable patent?technology was?finally screened out?as the new technical scheme of LPG desulfurization and mercaptan removal in Sinopec Tianjin branch. The paper can provide?reference for selecting?new LPG desulfurization and mercaptan removal process for petrochemical enterprises.

Key words: Liquefied gas desulfurization; Fiber membrane; Caustic wash; Extraction; Demercaptan tail gas

天津分公司煉油產品結構調整及油品質量升級改造項目需要新建脫硫脫硫醇裝置,該裝置的主要目的是對酸性干氣和酸性液化氣進行脫硫處理,以滿足產品質量和下游裝置的進料要求。

目前液化氣脫硫脫硫醇采用醇胺法脫硫已經有比較成熟的經驗,國內外這些年以來所采用的工藝流程基本一致。液化氣脫硫醇的工藝直接決定下游烷基化裝置的供料總硫等指標是否合格,結合天津分公司現有裝置實際,通過比選,選擇一種適合天津分公司的液化氣脫硫醇工藝方案。

1 ?工藝技術方案對比

1.1 ?專利商一專有技術

液化氣脫硫醇及脫堿液高效氧化再生,常規流程為:

液化氣脫硫醇采用“纖維液膜脫硫醇+纖維液膜水洗”專有技術;

堿液氧化再生采用“堿液高效氧化再生及二硫化物分離”專有技術。

其工藝原理如下[1]:

(1)采用纖維液膜反應器及堿洗工藝脫除液化氣中的硫醇。該技術利用其表面張力和重力場的作用,使得堿液在親水纖維上面形成堿液液膜,液化氣則被纖維絲分散成烴相膜,在重力、密度差和親水纖維聚結,以及流體推動力的作用下,堿液沿著纖維絲的表面向下流動,流至分離罐和液化氣進行快速地分離[2]。

(2)采用了纖維液膜接觸器和水洗工藝脫除液化氣中夾帶的堿液。

(3)堿液氧化再生。該技術采用其專利結構氣體分布器使氧化空氣以微泡的形式均勻分散在堿液里,使堿液氧化溫度比傳統工藝降低10到15℃,堿液氧化效率比傳統工藝提高2到3倍,氧化后堿液中的硫醇鈉濃度可以控制在0.10%(wt)以下。

(4)再生堿液和二硫化物的分離。采用了全相接觸,堿液高效氧化再生的技術,多數二硫化物以液態的形式被分離出來,分離二硫化物后的堿液經過氣浮技術,再進一步精脫二硫化物,再生堿液中的二硫化物含量降至200?ppm以下。

1.2 ?專利商二專有技術

液化氣脫硫醇及脫堿液高效氧化再生,常規流程為:

液化氣脫硫醇部分:兩級纖維液膜堿洗脫硫醇+一級纖維液膜水洗

堿液再生部分:環保型超重力液化氣深度脫硫;

其工藝原理如下:

(1)采用纖維液膜反應器及堿洗工藝脫除液化氣中的硫醇。

(2)采用纖維液膜接觸器及水洗工藝脫除液化氣中夾帶的堿液。

(3)堿液超重力液化氣深度脫硫再生技術。

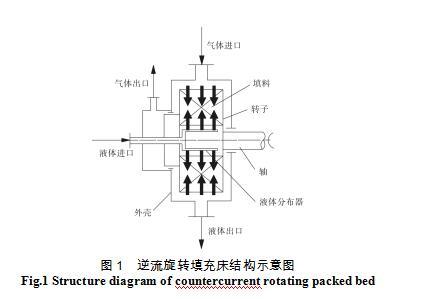

采用逆流式超重力反應器的運行過程,如圖1所示:氣體自超重力反應器周向導入外腔,進入填料床層,再進入內腔,氣體從中心的出口管排出。堿液被分布器均勻地噴灑在轉子內緣上,進入填料床層,在高速離心力的作用下,由轉鼓的內緣沿著徑向向外部流動,到達器壁后落下,液體從底部的出口排出[3,4]。

再生后的堿液進入堿液緩沖罐,經堿液泵送入抽提反應器循環利用,氧化尾氣通過堿液捕集和水洗塔水洗后去CO鍋爐或余熱鍋爐氧化分解,經煙氣脫硫裝置脫除SO2后達標排放。超重力再生技術的工藝原則流程見圖2。

1.3 ?專利商三專有技術

液化氣脫硫醇及脫堿液高效氧化再生,常規流程為:

液化氣脫硫醇部分:液化氣單塔逆流抽提脫硫醇+單級高效水洗塔

堿液再生部分:固定床三相混合再生+溶劑反抽提脫二硫化物。

其工藝原理如下[5]:

(1)預堿洗

原料液化氣與堿液一同進入預堿洗混合器反應后,液化氣中攜帶的微量H2S被脫除。

(2)劑堿抽提

該工序的原理是利用硫醇的弱酸性與強堿反應形成硫醇鈉,硫醇鈉溶于堿液中,使硫醇從液化氣中脫除。液化氣抽提脫硫醇采用單塔逆流抽提。

(3)液化氣水洗

抽提脫硫醇后的液化氣與循環水洗水一同注入水洗精制混合器接觸后,再與塔頂注入的除鹽水在塔盤上進行逆向接觸,水洗后液化氣自塔頂壓出,水洗后凈化液化氣經過聚結器脫水后,經壓控閥送出裝置。

(4)堿液氧化再生

富抽提劑,與氧化風、新反抽提油、以及循環反抽提油,經再生混合反應器從氧化再生塔下部進再生催化劑床層,抽提劑中攜帶的硫醇鈉生成二硫化物、并溶于反抽提油中,實現了含硫化合物合理轉移。

(5)尾氣處理。再生尾氣注入瓦斯后送加熱爐做燃料。

2 ?技術方案性能對比

按照天津分公司煉油產品結構調整及油品質量升級改造項目的全廠總流程安排,各專有技術廠家按照統一的裝置輸入條件提出性能保證值,具體數據見表1-3。

3 ?裝置運行參數對比

3.1 ?脫硫醇單元三劑消耗情況

脫硫醇單元三劑消耗情況見表4。

3.2 ?脫硫醇單元能耗對比情況

脫硫醇單元能耗對比情況見表5。

3.3 ?脫硫醇單元三廢排放對比情況

脫硫醇單元三廢排放對比情況見表6。

3.4 ?脫硫醇單元運行成本對比情況

脫硫醇單元運行成本對比情況見表7。

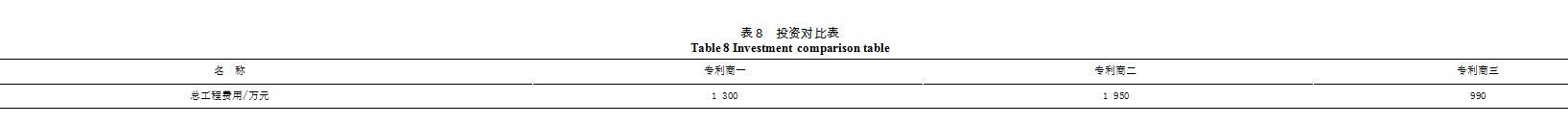

3.5 ?脫硫醇單元投資對比情況

脫硫醇單元投資對比情況見表8。

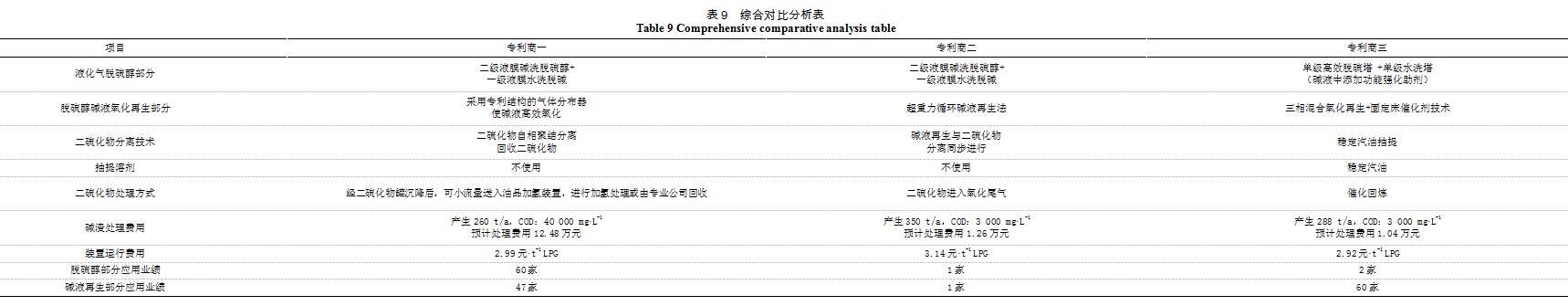

4 ?綜合對比分析

綜合對比分析見表9。

5 ?結 論

(1)通過三家專有技術方案對比發現,液化氣脫硫醇的基本原理一致:胺脫后液化氣與堿液接觸脫除硫醇,液化氣經水洗后進入下游裝置,富堿液經再生后與二硫化物分離循環使用。

(2)從工藝流程上看,區別主要在待脫硫液化氣與堿液的接觸媒體、富堿液與氧氣或空氣的接觸方式、二硫化物與再生堿液的分離方式等方面存在差異。

(3)通過比選,天津分公司液化氣脫硫醇工藝選擇了專利商一專有技術作為新建裝置的技術方案。

參考文獻:

[1]涂聯, 王傳欽, 徐海玉, 等. 催化液化氣脫硫醇裝置技術改造[J].河南化工, 2016, 33 (10): 45-46.

[2]隋中安, 宋建剛, 韓吉元, 等. 催化液化氣纖維液膜脫硫醇LiFT-HR工藝工業應用研究[J]. 科技信息, 2011 (19): 60-61.

[3]范威林, 祿軍讓, 岳祥龍, 等. 淺析超重力法循環堿液再生新技術[J]. 天然氣與石油, 2019 (4): 35-37.

[4]白寧波, 宋紹富, 范威林, 等. 超重力循環堿液再生技術在液化氣脫硫裝置上的應用[J]. 石化技術, 2017 (8): 9.

[5]聶慶彬, 鄭憲法, 等. 液化氣脫硫醇堿渣減排技術工業化應用[J].內蒙古石油化工, 2014 (19): 112-115.