高壓氣瓶用鋼純凈度生產控制

賈燕璐,齊玉佩

(1.天津工業職業學院,天津300400;2.天津鋼管集團股份有限公司,天津300301)

0 引言

氣瓶用鋼屬于高壓容器用鋼,如使用過程中發生失效,后果不堪設想。 因此,氣瓶用鋼對鋼材質量要求非常高,特別是純凈度。 企業一直以來都把氣瓶用鋼列為重點品種,嚴格控制生產質量,通過不斷優化生產工藝和提高操作水平,基本杜絕了大批量夾雜物出現的情況。

1 現狀分析

在對氣瓶鋼管體探傷檢查時,發現管體存在多處“薄點”缺陷,經過取樣分析發現,距管體外壁2~4 mm 處存在B 類夾雜物。

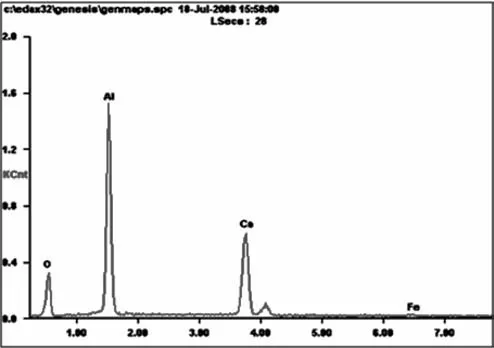

夾雜物能譜分析顯示(見圖1),夾雜物為以氧化鎂為核心的鋁酸鈣夾雜, 并含有部分氧化鎂、氧化鐵的復合夾雜物。 通過工藝分析,認為缺陷形成的原因有三個,一是電弧爐的吹氧控制不良造成鋼水氧化程度加劇,二是原材料(生鐵)質量波動較大,鋼中初始S 偏高,最高達到102 ppm,精煉工序脫S 困難。 以上兩點造成精煉大部分時間在加熱、脫S,實際去除夾雜時間非常有限;三是中間包耐火材料高溫強度偏低。

圖1 缺陷處夾雜物能譜分析

2 生產工藝流程及設備概況

2.1 生產工藝流程

企業采用100 t EAF-EBT 超高功率電弧爐冶煉→100 t LF 鋼包爐精煉→VD 真空處理→弧型方圓坯連鑄機全保護澆注的工藝生產高壓氣瓶用鋼。

2.2 生產設備概況

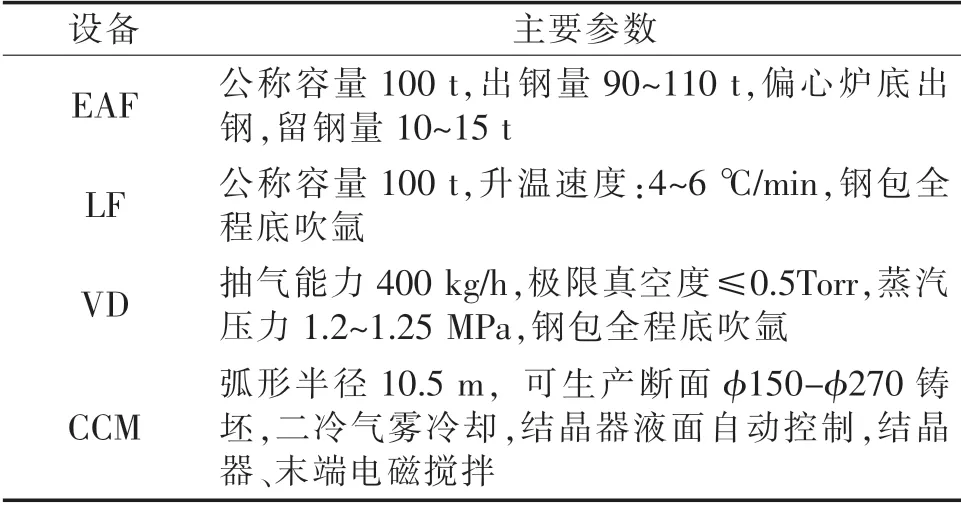

生產設備的有關參數見表1。

表1 主要設備及工藝參數

3 生產工藝控制措施

通過對冶煉鋼水純凈度的現狀分析,結合生產過程的各個控制環節,制定出了一系列提高鋼種純凈度的控制措施,并予以實施。

3.1 配料控制

優先采用優質廢鋼+鐵水的配料方案, 確保精料入爐,使精煉初始硫含量穩定在較低水平,減少精煉的脫硫時間, 為延長弱攪拌時間創造條件,促進夾雜物的上浮。

3.2 電爐控制

(1)提高電爐操作水平,準確控制終點成份和溫度,杜絕出鋼下渣,控制吹氧總量防止鋼水過氧化,合成碳球的加入量視冶煉情況確定;

(2)提高出鋼配硅、碳量,降低鋼水氧化性;

(3)提高電爐出鋼溫度,控制在1 650 ℃以上,保證紅包周轉,減小精煉升溫負擔,使精煉能夠早成渣,減少精煉的加熱時間,為延長弱攪拌時間創造條件;

(4)加強電爐出鋼成分控制,增加脫氧劑由500 kg 增至550 kg,提高301(LF 爐進站樣)樣成分達標率,使精煉成分控制達到微調的要求,減輕精煉負擔。

3.3 精煉控制

提高鋼水純凈度的關鍵工序在精煉,因此我們著重分析了精煉過程,制定如下改進措施:

(1)控制好精煉過程中的氫氣攪拌強度,精煉期間實時調整氫氣的流量,同時使用發泡劑減少鋼水的二次氧化;

(2)合成脫氧劑采取勤加、少加的方式,加強LF 精煉期間擴散脫氧,降低鋼中氧含量,提高鋼水純凈度;

(3)精煉進VD 前必須保證成分合格,嚴禁VD后補加合金等操作。 加強VD 處理的控制,VD 高真空保持時間由8 min 延長到10~15 min。

(4)從生產組織上,要求氣瓶鋼澆注必須重新開澆,同時減少澆鑄流數,將VD 后弱攪拌時間從原來的8 min 延長至15 min 以上,以保證夾雜物有充分的上浮時間。 開澆爐次上臺后鎮靜20 min,保證后續爐次有充足的鎮靜時間。

3.4 鈣處理工藝

目前,煉鋼工位鈣處理過程普遍是在精煉處理結束向鋼水中喂入一定量硅鈣絲,然后弱攪拌一定時間,目的是對鋼液中夾雜物變性處理,使其上浮去除。 如果處理不當,易造成以下后果[1]:一是鈣含量太低時,可能形成CA6 和CA2,這些固態夾雜物比氧化鋁更為堅韌;二是鈣處理強度太大時,由于鈣的蒸氣壓很大,將會造成鋼液表面翻騰引起二次氧化,會增加攪拌強度,使鋼液與渣以及耐火材料發生反應,導致渣中或耐火材料中的Ca 和Mg 傳遞到鋼液中,形成鎂鋁尖晶石夾雜。

為提高鈣處理效果, 開發出新型鈣線代替原來的硅鈣絲;由于加強了精煉前期的處理,鋼水中的氧化物夾雜已經大部分上浮, 為了防止開澆爐次鋼液面不穩,喂入鈣線(1.9 m/t 鋼),連澆爐不喂入鈣線。

3.5 連鑄控制

控制外來夾雜的主要工序是連鑄。 連鑄控制夾雜物的辦法有兩類:第一類是防止夾雜物的生成和帶入,第二類是去除鋼液中已存在的夾雜物[2]。 結合生產實際,制定如下改進措施:

(1)確保長水口全程吹氫保護澆注,開澆爐次先裝長水口再開澆, 每次換包更換長水口石棉墊圈,提高鋼包自開率,及時加入中間包覆蓋劑,連鑄4~5 爐更換中間包長水口, 以防止澆注過程鋼水二次氧化;

(2)采用下渣自動檢測技術,防止鋼包渣進入中間包對鋼水造成污染,防止鋼包渣、中間包渣和結晶器保護渣的卷入;

(3)嚴格控制中間包液位,一方面避免卷渣,另一方面延長鋼水在中間包內的停留時間,以保證夾雜物的充分上浮去除。

3.6 耐火材料控制

3.6.1 開發中間包穩流器

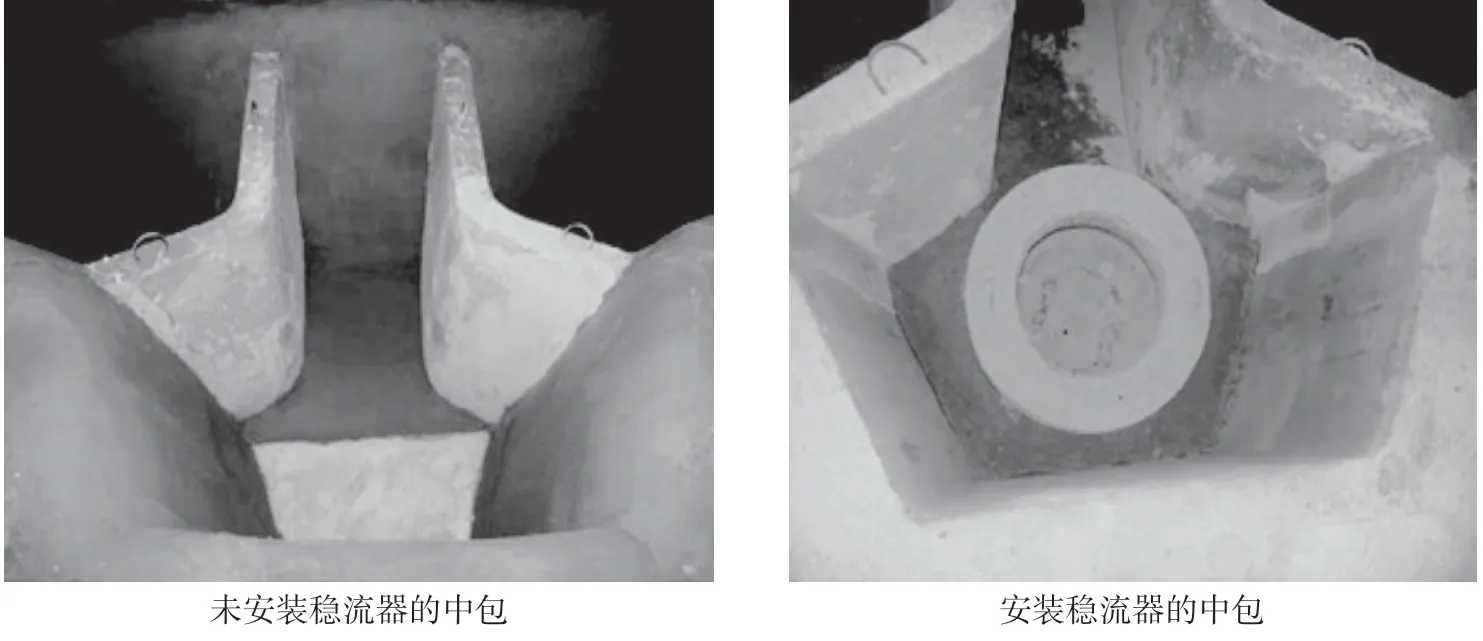

為了防止每爐鋼包開澆時注流對中間包包底以及擋墻的沖刷, 優化鋼水中夾雜物的上浮流場,在中間包沖擊區設立穩流器,改善鋼水在沖擊區內的流場,大大減少了鋼水對耐材的沖刷,并有利于夾雜物上浮(見下圖2)。

圖2 中間包穩流器開發前后對比

3.6.2 優化中間包擋渣墻結構

對中間包擋墻結構進行了優化,由四孔改為三孔,并改變了開孔的位置(見下圖3),優化了鋼液流場,促進了夾雜物上浮。 同時開發中間包過濾器裝置,進一步提高鋼水潔凈度。

夾雜缺陷通過電鏡分析含有較多的MgO 夾雜,可能與中間包干式料存在高溫強度低問題有關,經取樣分析確認多個廠家強度偏低,后經廠家整改后二次取樣均已滿足標準。

圖3 優化前后擋渣墻結構

4 控制效果

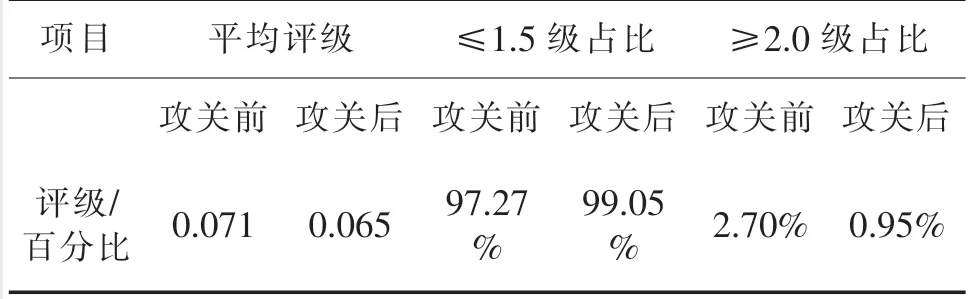

通過對氣瓶用鋼純凈度工藝研究及相關措施的實施,統計2285 爐氣瓶用鋼夾雜評級情況,實現了評級不合為零的目標。 氣瓶用鋼的鋼水質量有了大幅度的提高(見下表2)。

表2 氣瓶用鋼夾雜物評級情況統計表

5 結語

(1)通過高壓氣瓶用鋼純凈度研究控制,有效的控制了氣瓶用鋼夾雜物的水平,大大提高了鋼水的純凈度,實現了高壓氣瓶用鋼夾雜復驗不合為零的目標。

(2) 提高出鋼成分達標率是冶煉純凈鋼的前提,為精煉工序將去夾雜時機前移提供時間支持。

(3)延長真空處理后的吹氫弱攪拌時間,能促進夾雜物充分上浮。

(4)鈣處理的方式及強度,對鋼中夾雜物的大小、分布有較大影響,處理不當,易增加夾雜物超標的趨勢。

(5)合適的耐材使用促進了鋼水內生夾雜的持續去除,同時保障純凈鋼水不被外來夾雜物污染。