SAM智能綜采技術在龍灘煤礦的應用

范 凱 彭 博,,3 王壽全

(1. 四川華鎣山龍灘煤電有限責任公司,四川省廣安市,638019;2. 四川省煤炭產業集團有限責任公司,四川省成都市,610091;3. 重慶大學資源與安全學院,重慶市沙坪壩區,400044)

2012年以來,煤炭行業步入“寒冬”,市場極度低迷,四川煤企歷史包袱重、欠賬多,井下現場作業環境惡劣、安全風險高,職工勞動強度大、收入低,煤礦井下作業人員流失和老齡化嚴重、招工極其困難。

2015年,全國首個智能化無人綜采工作面在陜煤黃陵一礦運行[1-2],工作面平均月產量達17萬t以上、生產作業人員減少70%、效率提高25%;神華榆家梁煤礦通過“采煤機記憶割煤+支架全工作面跟機+系統集成控制”,工作面實現無人作業;陽煤新元煤礦在高瓦斯、復雜的地質條件下,實現全工作面自動化開采。

龍灘煤電公司結合北京天瑪公司在國內成功實施10余個相似條件工作面智能化綜采的實際,確立了“工作面采用自動控制和可視化遠程干預技術代替傳統手動操作,分步實現井下現場集中控制和地面遠程控制工作面割煤、推溜、拉架、運輸等工藝智能化”的總體思路和“工作面日進8 m、割煤10刀、年產原煤100萬t、生產人員減少到10人/班”的工作目標。

1 SAM智能化綜采系統

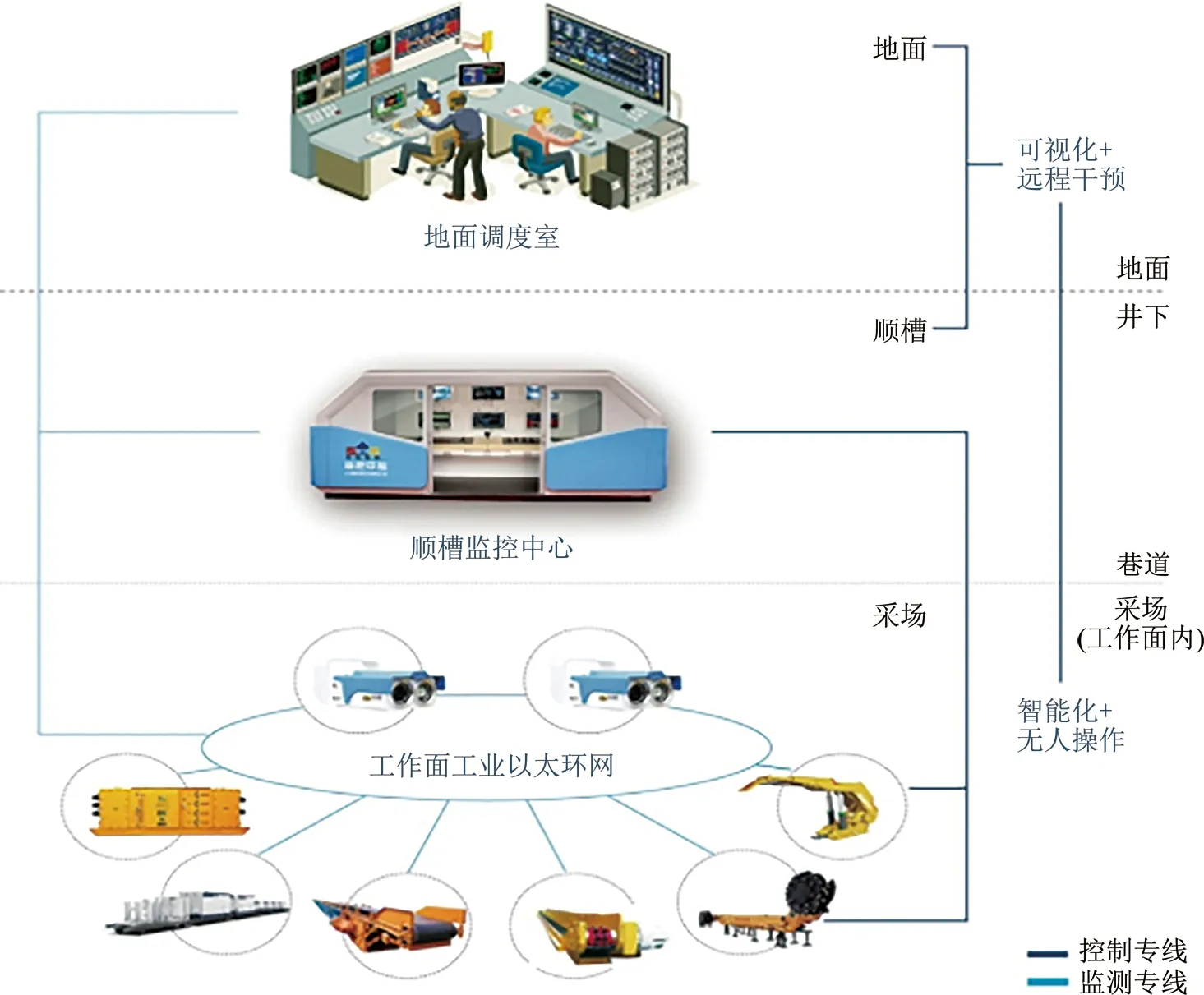

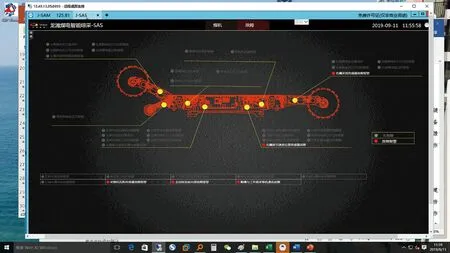

SAM型綜采自動化控制系統是在綜采工作面單機設備自動化的基礎上,采用擬人手法,把人的視覺、聽覺延伸到工作面,將工人從危險的采場工作面解放到相對安全的機巷中心,建立一套以監控中心為核心,以工作面視頻、音頻、以太網、遠控為基礎的集中自動化控制系統[3-6],如圖1所示,實現在機巷監控中心對液壓支架、采煤機、刮板輸送機、轉載機、破碎機、機巷膠帶機、泵站、開關等綜采設備進行遠程操控,達到工作面“少人化”甚至“無人化”的開采目的。SAM智能化綜采系統如圖2所示。

圖1 SAM智能化綜采系統框架結構

圖2 SAM智能化綜采系統

SAM智能化綜采系統主要包含六大核心技術:一鍵啟停、自動跟機、記憶割煤、集成控制、智能監控、工況監測及故障診斷。

1.1 一鍵啟停技術

3124S工作面智能化系統通過集控中心對設備按照“帶式輸送機→破碎機→轉載機→刮板運輸機”進行一鍵順序啟動與一鍵逆向停止,在地面調度中心和機巷集控中心均能實現一鍵啟停。一鍵啟停操作臺見圖3。

在“全自動”工作模式下,通過“一鍵啟停”按鍵對工作面綜采設備按照自動化程序啟停,實現了井下集控中心及地面調度室對工作面設備的一鍵式遠程操控。

圖3 一鍵啟停操作臺

1.2 液壓支架自動跟機技術

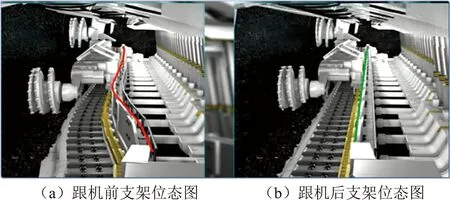

結合開采工藝,依據工作面頂板壓力、傾角、液壓支架姿態、采煤機運行狀態等信息,將整個生產過程劃分為不同的階段,自動決策并控制液壓支架中部跟機、斜切進刀、端頭清浮煤、轉載機自動推進等動作,實現了工作面自動連續生產,液壓支架自動化跟機示意圖見圖4。

圖4 液壓支架自動跟機示意圖

1.3 采煤機記憶截割技術

按照示范刀所記錄的工作參數、姿態參數、滾筒高度軌跡進行智能化運算,形成記憶截割模板[7],在自動截割過程中不斷修正誤差,實現自動調高、臥底、加速和減速等功能,如圖5所示。

圖5 記憶割煤技術示意圖

1.4 集成控制技術

在3124S工作面集控中心對采煤機、液壓支架、刮板運輸機、破碎機、轉載機、帶式輸送機、泵站均進行了集中控制,將整套設備形成耦合整體。同時,在3124S工作面機巷和調度室均能實現設備遠程操控,見圖6。

圖6 機巷遠程集中控制室

1.5 智能化監控技術

在3124S工作面每3架安設一組煤壁攝像頭,每6架安設一組通道攝像頭,實現了全方位監控;視頻跟隨采煤機自動切換,并且通過以太網高速傳輸至集控中心及調度室,實現了實時監控。

1.6 工況監測及診斷技術

3124S工作面實現了采煤機、液壓支架、刮板運輸機、破碎機、轉載機、供電供液設備、頂板壓力、瓦斯濃度等工況參數的實時監測與故障診斷[8],及時提醒作業人員排除故障,提高了問題處理的及時性,極大提升設備效率[9-10]。

2 SAM綜采智能化技術在龍灘礦的應用

龍灘煤礦3124S工作面走向長度1486 m,傾斜長度197.5 m。煤層傾角3°~7°,平均傾角5°,煤層傾角變化較穩定;工作面煤層總厚度0.7~2.57 m,平均為1.55 m,純煤總厚度0.7~2.43 m,平均為1.53 m,一般厚度1.4~1.7 m,屬薄—中厚煤層;煤層結構簡單,容重1.45 t/m3;煤層硬度系數f為0.22~0.79;煤種為瘦煤,煤質較穩定;工作面面積294434 m2,地質儲量65.99萬t,可采儲量為64.01萬t。

2.1 一鍵啟停技術的應用

一鍵啟停在龍灘3124S工作面應用情況良好,成功率超過90%,機巷及地面調度室均能實現“帶式輸送機→破碎機→轉載機→刮板運輸機”進行一鍵順序啟動與一鍵逆向停止,達到了減人、提效目標。

2.2 自動跟機技術的應用

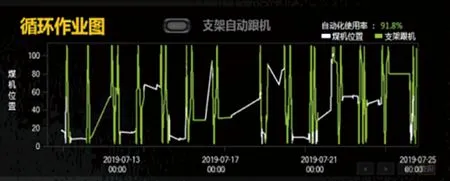

3124S工作面自動跟機率在2019年5月27日-9月15日的平均值為87.75%,日最高跟機率為8月19日的100%。自動跟機率的主要影響因素包括工作面地質條件變化需臥底、抬底人工操作;工作面支架下滑需人工調架;設備操作可靠度較高,仍存在少量問題。2019年7月9-25日,液壓支架跟機率為91.8%,基本實現支架的自動化跟機移架,如圖7所示。

圖7 液壓支架自動跟機移架循環作業圖

2.3 記憶割煤技術的應用

記憶割煤技術在煤層地質條件穩定情況下能有效提升割煤速度,并減少了工作環境惡劣的割煤司機崗位。

龍灘煤礦1#煤層由于地質條件復雜,斷層、褶曲、煤線變化大,導致記憶割煤技術應用率維持在62%左右,記憶割煤記錄如圖8所示。

圖8 龍灘煤礦1#煤層記憶割煤記錄

2.4 集成控制技術的應用

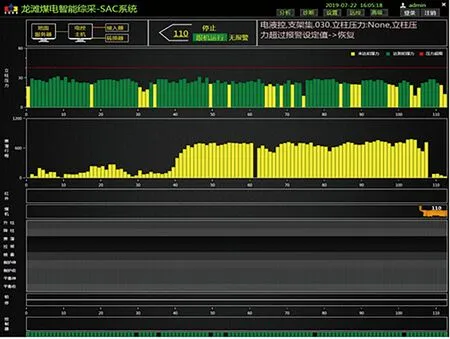

集成控制技術實現了智能綜采成套設備的集中控制,給3124S工作面的操作賦予了“神經中樞”,在龍灘煤礦應用可靠。應用表明:SAM系統可對采煤機、液壓支架、刮板運輸機、破碎機、轉載機進行位置、位態、啟停、效率的集成控制,如圖9所示。SAM系統可對水泵、液泵進行啟停、壓力、液位、濃度、溫度監控,如圖10所示。

2.6 智能化監控技術的應用

機巷控制中心及地面調度室能對工作面狀態進行實時監控。應用表明:攝像頭的防塵效果較好,不需經常擦拭外殼;采煤機攝像頭能實現跟機自動切換畫面,保證割煤時滾筒、煤壁、支架狀態的實時監控,如圖11所示;實現了工作面上下出口、機巷皮帶、監控中心、落煤倉的實時監控,減少了崗位設置,如圖12所示。

圖9 工作面設備集成控制圖

圖10 泵站自動化控制系統圖

圖11 割煤機滾筒、煤壁、支架狀態監控圖

圖12 工作面系統實時監控圖

2.6 工況監測及診斷技術的應用

SAM智能綜采系統可對配套設備進行全方面的工況監測及故障診斷[8]。

(1)采煤機工況監測能實時監測采煤機的速度、位置,滾筒高度、溫度等參數,如圖13所示。

圖13 采煤機工況監測圖

(2)供電監測能實時監測工作面3個組合開關的工況,如圖14所示。

圖14 供電監測圖

(3)液壓支架工況監測能實時監測液壓支架的工作阻力、移架狀態、側護板狀態、升降柱狀態等,如圖15所示。

圖15 液壓支架工況監測圖

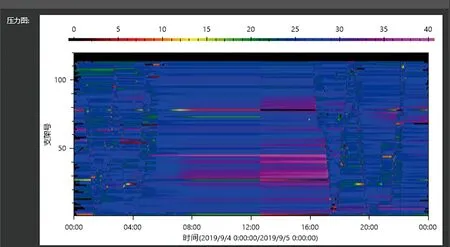

(4)工作面頂板壓力監測系統對工作面開采時間段內液壓支架的工作阻力進行實時監測,如圖16所示。

圖16 工作面頂板壓力監測圖

(5)采煤機故障診斷系統對采煤機過載、過熱、瓦斯超限、牽引、通訊的故障能自我診斷及報警,如圖17所示。

圖17 采煤機故障診斷圖

3 智能綜采傳統綜采對比分析

3.1 工作面產量

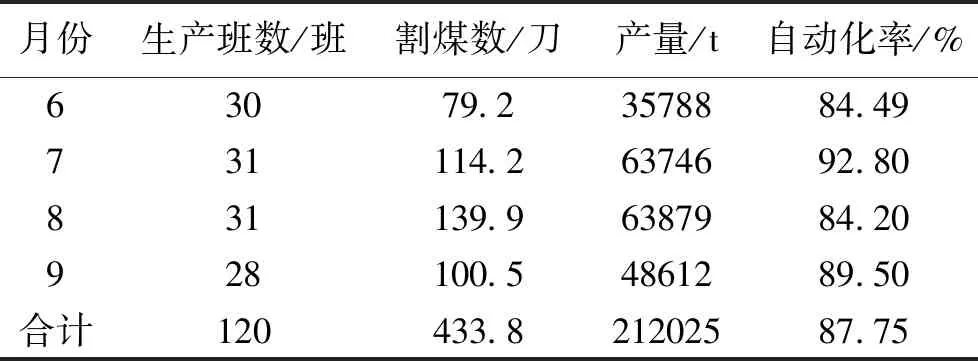

3124S工作面生產班控制到10人,單日最高割煤11刀,自動化使用率達到87.75%。2019年6-9月累計生產106 d,采煤120個小班,累計推進323.5 m,割煤433.8刀,原煤產量212025 t。其中,6-8月組織“一采一準”試生產,實現單班最高割煤7刀,月平均產量5.45萬t,月最高產量6.39萬t;9月1日開始組織“兩采一準”正常生產,截至9月15日,實現日平均割煤6.7刀,產量4.86萬t。6-9月3124S工作面工業性試驗結果如表1所示。

3.2 人員勞動組織

智能化工作面工業性試驗期間工作區域配置生產班10人。生產班具體負責智能化綜采工作,配置2人在遠程集控中心負責智能化綜采操作,工作面配置2人負責采煤機和液壓支架跟機巡視,兩巷配置4人負責超前支護,沿線配置2名電鉗工負責運輸設備等巡視。

表1 智能化綜采工業性試驗情況

3.3 回采工效

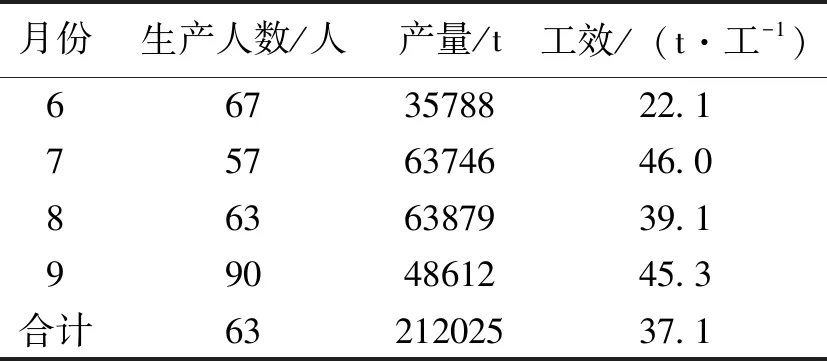

3124S智能化綜采工作面于2019年6-8月組織試生產,9月開始正常生產。截至9月15日,該工作面累計產量212025 t,回采工時5715個,回采工效為37.1 t/工。其中,6-8月“一采一準”試生產產量163413 t,回采工時4642個,回采工效35.2 t/工;9月正式回采產量48612 t,回采工時1073個,回采工效45.3 t/工。各月生產人數、工時、產量及工效如表2所示。

表2 智能化綜采工作面回采工效

4 結論

通過SAM智能化綜采技術在龍灘煤礦的應用,得出以下結論。

(1)總結并成功應用了SAM智能化綜采的六大核心技術:成套設備一鍵啟停、液壓支架自動跟機、采煤機記憶割煤、機巷遠程集中控制、工作環境智能監控、工況監測及故障診斷。其中一鍵啟停功能成功率超過90%、自動跟機率平均88%、記憶割煤使用率62%。

(2)智能化綜采相較于傳統綜采,工作區域生產作業由18人減少到9~10人,回采工效由27.8 t/工提高到45.3 t/工,月單產由3.64萬t提高到6.06萬t。