超高層建筑爬模斜爬施工技術應用

何書杰,袁亞軍,王久斌,李少華,蔣明丹

(中國建筑第二工程局有限公司,北京 100010)

1 爬模技術特點及斜爬應用

在超高層建筑施工中,液壓爬模施工相比于傳統方式不僅速度快,而且人工效率較高,具備一定的優越性。同時隨著建筑高度的不斷增加,核心筒墻面的厚度也會產生相應的變化,而爬模在進行變截面爬升過程中,需要根據具體的高度來調整相應的爬升方式,從而順利地完成相應的工作。

傳統的爬模施工過程中若遇到變截面墻體則需安裝墊塊進行調整,調整后再爬升。從當前的情況來看,墻體厚度變化范圍在100mm 以內,都可以直接完成相應的爬升工作,不需要進行工藝的調整和改進。在截面厚度變化較大時,如截面厚度變化為100mm 時,傳統施工時應使用50mm的墊塊進行配合施工,從而減小爬模的傾斜角度,爬升完成后方可恢復正常施工狀態;當截面厚度變化達150mm 時,需使用2 塊50mm 的墊塊進行配合施工,待爬升2 次后方可恢復正常施工。傳統的施工方法工序復雜,且施工工期較長,制約了爬模在超高層建筑中的應用和施工進度,除此之外超高層建筑的墻體變截面位置較多,變截面的幅度較大,一定程度上增加了施工成本。

某市綜合商務樓建筑為地下4 層,地上42層,建筑總高度約為150m,結構型式為鋼框架-混凝土核心筒結構,核心筒結構為18m×27m的矩形結構,核心筒外部四角內插十字形工字鋼,核心筒結構的剪力墻厚度為400~750mm,剪力墻隨著高度的增加厚度逐漸減小,隨著高度的變化共變化三次截面,其中8~9 層處三側墻體厚度縮減150mm,其他部位墻體厚度縮減50~100mm。在施工過程中該商務樓使用爬模進行施工,在傳統的爬模施工中,150m 建筑高度的爬模施工需多次墊高才可完成。

在變截面墻體處,若爬模以斜爬度過變截面,則可減少施工工序和工期,降低施工成本。爬模變截面斜爬創新施工技術是在傳統施工工藝的基礎上,取消了傳統施工工藝中的墊塊或墊板,爬模的墊板上不在導軌上設置墊高處理,將變截面處導軌變更為斜向導軌,爬模的滑動支座與爬模的連接為鉸接,在爬升過程中可產生轉動,隨導軌的伸縮而伸縮,減少了施工的工序,從而縮短了施工工期。在剪力墻厚度變截面厚度達到150mm 時也不需要進行墊塊施工,極大程度上減少了人力、財力的投入,節省了施工的成本。如中國人壽大廈項目在施工過程中使用了爬模斜爬的施工工藝,解決了變截面施工的難題,具有顯著的經濟效益和社會效益,縮短了施工工期,降低了施工成本。

2 爬模施工部署

超高層建筑核心筒主體結構施工時,將水平構件與豎向構件同步施工,主要滯后施工的是樓梯間內的混凝土構件,核心筒外側的剪力墻構件均通過爬模施工,核心筒內側的剪力墻構件的爬模布置在電梯井附近,除此之外其他構件均使用常規的模板施工技術施工。

樓梯間內的混凝土構件使用植筋的方式連接,筒外鋼筋與核心筒墻體的連接使用先預埋鋼筋,后澆筑的施工技術。該建筑爬模施工主要是在主體結構的2 層施工完成后安裝液壓爬模,待3 層墻體施工完成后首次爬升,之后每施工完一層隨即進行爬升。若某層層高高于標準層時,在爬模上安裝常規模板進行澆筑施工,之后進行整體爬升。

該樓一共布置42 榀機位,其中外側26 榀,內側16 榀。外側架體的機位最大跨度約為4.5m,懸挑2.6m,最大承載寬度約為4.05m;內側架體的機位最大跨度約為3.9m,懸挑1.95m,最大承載寬度約為3.45m。除此之外還有兩榀架體直接安裝在消防電梯井中,僅作為操作平臺使用。

3 爬模安裝工藝

爬模安裝流程如下:安裝前的準備工作—組裝三腳架—組裝下掛架體—安裝平臺板—調試,組裝各種安全設施,其中包括相應的照明設施和滅火器材等。完成以上工序之后,調試液壓系統,澆筑混凝土,安裝導軌,最后對爬模整體進行調試。

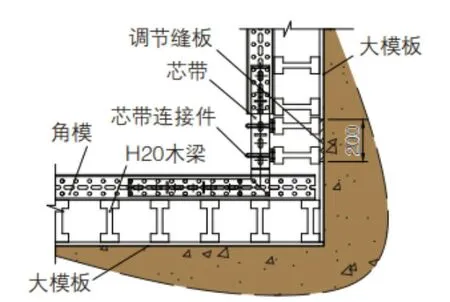

核心筒外鋼框架在施工部署上存在滯后,核心筒與鋼框架的水平連接件采用預埋的方式進行施工,預埋后將水平預埋筋彎起,不影響后續施工。鋼框架施工至預埋筋位置處,再將水平彎起預埋鋼筋拉直進行綁扎施工。陰角處模板使用調節縫板尺寸得到方法,陰角縫板處設計寬度約為200mm,澆筑完成后拆模時先拆除調節縫板再拆除陰角兩側的大塊模板,之后再調節縫板的尺寸,調節完成該后再安裝相關的芯帶,并將芯帶的銷鍵打緊。當完成以上工序之后,再進行芯帶的安裝工作。在設計過程中,大模板可以進行調整,陰角模設計也隨之改變,進而使得兩側模板更好地清理,模板陰角處理大樣如圖1 所示。

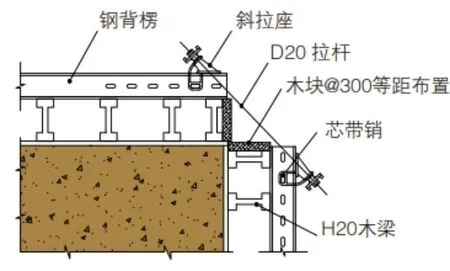

為有效地防止漏漿現象的出現,陽角模板可以采取仰角斜拉的方式加以調節,對不同的板面進行調整,陽角模板大樣如圖2 所示。

圖1 陰角處理大樣

圖2 陽角處理大樣

4 斜爬施工過程及關鍵技術

爬模提升施工的主要流程為:首先,有序完成下層混凝土的澆筑工作,接著拆除下層模板,隨后對附墻的各項裝置進行安裝和調試,然后綁扎鋼筋,在模板上固定相應的預埋件,最后澆筑混凝土。

4.1 施工準備工作

在液壓爬模施工中,存在3 個安全風險階段,第一是施工階段,第二是爬升階段,第三是停工過程。其中風險最大的是第二階段。在這一階段中,整個架體主要是由導軌承受相應的阻力,當完成爬升工作之后,架體才能將荷載傳遞至混凝土上,因此在施工過程中,首先要保持導軌的穩定性。

1)明確導軌傾斜角度,在進行爬升過程中,采取相關的模擬工序。在第8 層樓的位置上,墻體厚度變化范圍為150mm,該層的層高4m。爬模施工前,借助有限元模擬軟件進行模擬分析,爬模的導軌需沿墻體高度方向傾斜2.1°后,架體才能插入上方支座內,且在滑動過程中導軌不能與核心筒的結構層發生碰撞。經過現場檢查并結合有限元模擬計算,在滿足實際需求中,需將附墻撐較常規狀態下延長83mm,才能滿足實際和理論要求。

2)在爬模爬升的過程中,要對導軌荷載加以驗算。導軌承受著重力荷載,同時也承受著一定的拉力。在墻體傾斜的情況下,所承受的拉力應加以劃分,這種情況就對導軌性能提出更高的要求。在該工程中,借助之前的模型,對導軌的傾斜角度加以明確,隨后采取相應的分析軟件進行驗算,得出相應的作用力,并將該作用力重新施加于導軌之上,對于導軌的穩定性加以核算。經過一系列的模擬和分析之后,計算出導軌的承受力,驗證之后,發現導軌可以滿足以上的各種要求和條件。

3)當核心筒墻面厚度不斷變化時,架體的尺寸也會隨之產生相應變化,而在施工過程中,也應針對架體進行實時清潔,從而有效地減少安全事故的發生。

4)根據現場情況對鋼筋進行調整,可以適當地減少綁扎高度,以有效地避免在爬升的過程當中出現問題。

5)實施爬升的進程中要精細地放樣,對于各種要處理和切割的部分,應明確其尺寸和位置。

4.2 斜爬主要工序

1)在完成混凝土的澆筑之后,達到拆模條件時,就可以調整傾斜度,完成相應的拆模工作,并對相關裝置進行調節,安裝相關掛座。

2)在開展爬升的進程中,提前借助回彈儀測試混凝土強度,當強度在15MPa 以上時,方可爬升,并開啟相關的液壓系統。

3)對附墻撐的長度進行調節,使得下架體的角度傾斜到最為適宜的位置。

4)將架體提升到一定高度,同時完成鋼筋的綁扎工作。

5)進行模板移動,隨后進行混凝土的澆筑,測試之后達到一定的強度和要求后,方可開展后續工作。

4.3 斜爬應注意的問題

在爬模安裝的工序中,應充分考慮爬模架體可能出現的碰撞情況,在特定的位置預留一定空隙,在必要的情況下再進行模板的裁切。另外,變截面爬升的進程中,可能會出現導軌傾斜的狀況,免不了會出現碰撞鋼筋的狀況。因此,可以結合現場狀況,進行模擬爬坡,倘若出現碰撞的情況,則需要對此加以調整。在變截面爬升時,可能會出現相關工具滾落的現象,則應針對施工情況進行風險層面的防控,按照相應的規定和流程嚴格執行。通過對出現過的狀況進行匯總,發現頻發的問題主要是:一是清理不夠到位;二是針對觸碰的狀況檢查不夠仔細;三是架體的爬升速率不能保持一致;四是有時為確保施工的便捷性,隨意將架體加以切割。針對這些狀況,在施工過程中,應對施工人員做好相關的監督和監管。

4.4 爬模拆除過程

爬模拆除的工作按照以下流程完成,首先要進行拆除前的準備工序,隨后將模板拆除,接著拆除相應的模板桁架,隨后將相關的液壓裝置合理拆除,隨后將附加在墻體上的各項裝置有序拆除,等完成各種裝置的拆除工作之后,修補爬錐孔洞。

5 結語

以某大型超高層建筑為例,分析了在該建筑施工過程中采用爬模變截面技術,并結合斜爬施工的技術特點及使用范圍,闡述了爬模安裝流程、超限斜爬施工過程及關鍵技術、爬模拆除流程等施工要點。爬模變截面技術爬升工序簡單,施工速度快,可節省施工成本,增效成果顯著,可在同類工程中推廣。