EIQ-ABC分析法在快消食品行業自動化方案規劃中的應用

文/孫明偉 盧會超 胡正光 張華 李 季

一、X公司項目簡介與目標

X公司是一家現代化大型高新技術企業,也是我國快消食品行業的領軍企業。為了實現成品庫的穩定、高效、自動化、信息化,擬在A地建設自動化立體成品倉庫項目。項目規劃、建設目標需達到國內國際相關設備技術標準等先進水平,實現生產入庫、倉儲管理、訂單整零發貨等各環節的全面自動化、在線高水平控制和倉庫信息化管理;確保成品倉庫高效運行。將項目最終建成工藝技術裝備達到國際領先水平的示范工程。

二、數據分析

1.數據分析方法

(1) EIQ分析方法

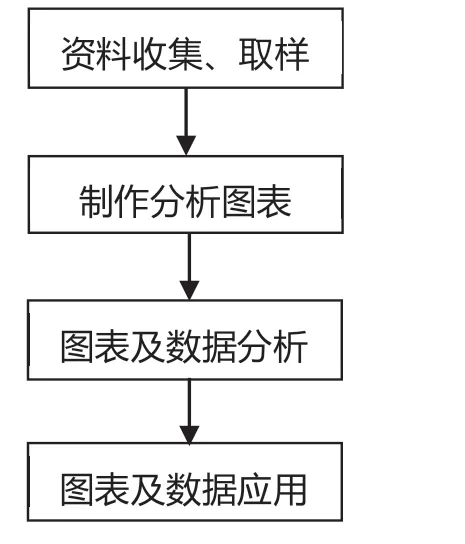

圖1 EIQ分析步驟

EIQ分析法是日本鈴木震先生倡導的一種關于配送商品出貨特性的分析方法。EIQ分析是利用“Entry”、“Item”、“Quantity”三個物流關鍵要素,來研究配送中心的需求特性,為倉庫規劃提供依據。步驟如圖1。

①訂單量(EQ)分析:單張訂單出貨數量的分析,提供對揀貨設施、設備的選擇。

②訂單品規數(EN)分析:單張訂單出貨品規數的分析,提供揀貨策略、揀貨方式的定義。

③品規數量(IQ)分析:每單一品規出貨總數量的分析,提供庫存、存儲設施、設備的選擇。

④品規受定次數(IK)分析:每單一品規出貨次數的分析,提供存儲策略、存儲規劃策略的定義。

圖2 A地入庫分布圖

● 數據分析目的

利用EIQ對倉庫加以分析后,可歸納出如下特征:訂貨特性、倉庫特性、EIQ特性。

①輸出物流特性分析結果,提供存儲策略、揀選配送策略定性選擇依據;

②輸出物流出庫及庫存數據分析結果,提供倉儲設備選型,物流倉儲面積估算,站臺估算定量依據。

● 數據分析范圍

本次數據采樣范圍為:一年內A地訂單出入庫數據。

● 資料的收集、整理

數據整理:按出貨量從大到小排列、按訂單分類、按品規分類、排序篩選、ABC分類等。

表1 A地入庫峰值分布圖

(2) ABC 分析法

ABC 分析法又稱帕累托分析法,最早是由意大利的經濟學家維弗雷多·帕雷托提出。ABC 分析法的核心是要分清影響事物的主要因素和次要因素,根據事物在技術或經濟方面的主要特征,有區別地實施管理的一種分析方法,可概括為“區別主次,分類管理”。

(3)EIQ 分析法和ABC 分析法結合

通過EQ 分析的結果對客戶進行ABC 分類管理,重點發展核心客戶,對A 類客戶進行重點管理;通過EN 分析的結果對訂單進行ABC 分類管理,重點管理貨物種類數多的訂單,對A 類訂單進行重點管理;通過IQ 及IK 分析的結果對貨物進行ABC 分類管理,重點管理出貨量大及出貨頻率高的貨物,對A 類貨物進行重點管理。國內許多學者已在EIQ-ABC 分析方面進行了大量的理論研究工作。

2.倉庫規劃的基礎參數分析

峰值系數分析。根據A地日出入庫流量,計算出入庫峰值系數。

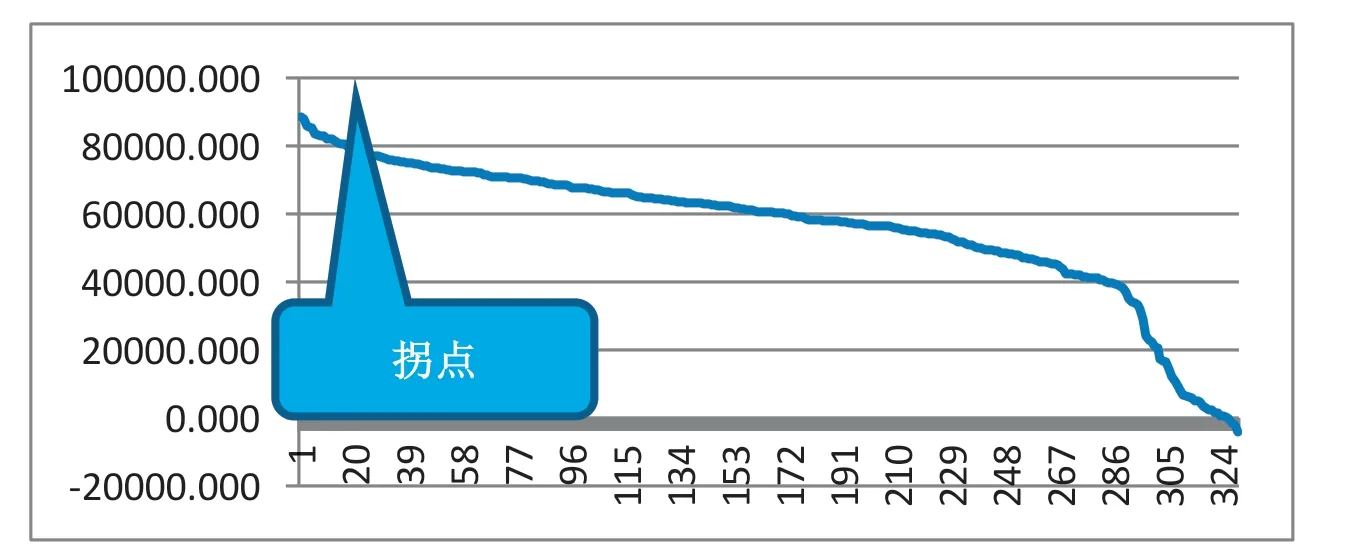

● A地的入庫峰值系數,如圖2

A地廠區的日均入庫量56045.6箱,最大入庫量88581箱,A地入庫峰值前15如表1。

根據A地廠區的入庫流量分布圖,拐點為第6點,拐點左側數據為異常過高值,分析峰值時,拐點左側部分數據計算所得峰值會使倉庫配置過高,右側部分數據更加貼近倉庫正常運轉情況,倉庫配置合理。因此選取第6峰值1.49(生產入庫和調貨入庫為1.49,生產入庫1.60)。A地的出庫峰值系數選取方式與上述方法相同,取第8峰值1.67,此值將作為倉庫規劃的基本參數之一。

3.A地出庫數據分析

(1)EQ/EN分析,如表2

(2)整零比分

從表3可看出,整箱揀選量占總發貨量約10%,發貨量占比較小,但整箱揀選發貨箱數較多,全年有177萬箱次的整箱揀選量,下面對揀選作業進一步分析。

表2 A地廠區總出庫訂單EQ/EN分析

表3 A地廠區總訂單整零比

(3)揀選IQ/IK分析,如表4

(4)整箱揀選策略分析

根據對數據IQ/IK交叉分析結果,A地廠區倉庫整箱揀選特性如表5。

從表5可以看出A地廠區整箱揀選呈現特性為:

● 揀選頻次低:A類每品規每天3.04行,B類每品規每天0.7行,C類每品規每天0.15行。

● 單行揀選量高:所有揀選作業平均每次揀選箱數34.47箱。

● 整箱揀選發貨箱數較多,A類每天總揀選發貨量3601箱,B類每天總揀選發貨量1038.3箱,C類每天總揀選發貨量495.2箱。共5143.5箱。

表4 A地廠區整箱揀選IQ/IK分析

表5 A地廠區匯總整箱揀選特性

根據以上特征,A地廠區應配置低頻次、大流量整箱揀選系統。具體配置需根據自動化水平、人員配置、項目投入等多方面因素在后續方案中綜合考慮。

4.A地規劃的結論

(1)基礎數據

根據數據分析和當前實際情況以及客戶需求得出立體倉庫設計基礎數據(如表6)。

(2)流量和庫存預測分析

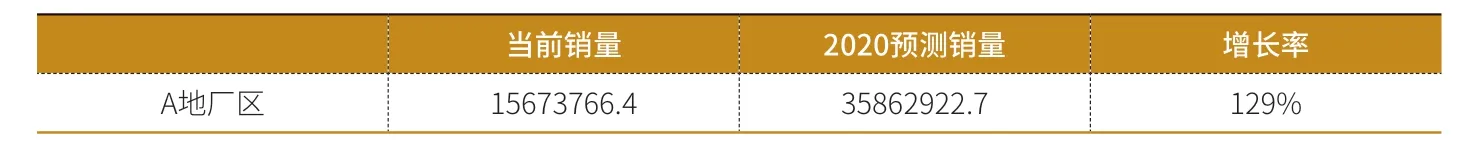

根據客戶提供的銷售預測,得出2020年倉庫銷售數據和倉庫規劃增長率,如表7。

①流量預測分析

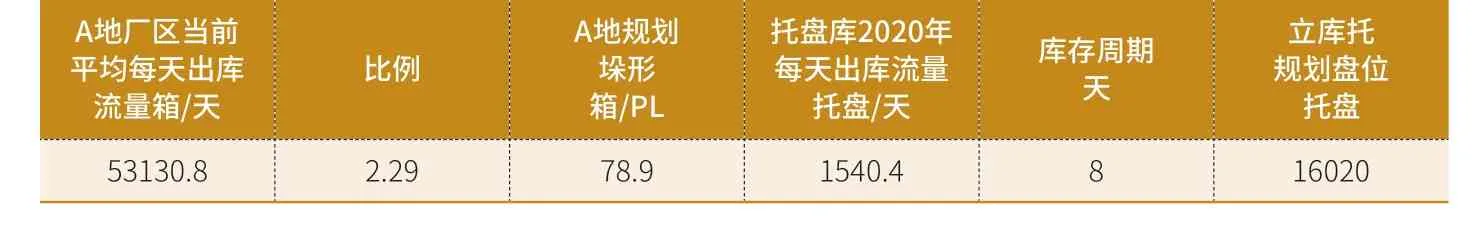

隨著效率增加,產量等都隨之增加,可得出流量預測如表8。

結合平均流量及峰值系數,可得倉庫2020年規劃流量參數如表9。

②庫存預測分析

根據平均流量,結合庫存周期,可得出A地成品庫2020年庫存需求,如表10。

倉庫入庫系統、出庫系統、整箱揀選系統具體配置將根據表10展開規劃。

三、工藝規劃

1.總體方案規劃

(1)規劃輸入

● 參數依據:數據分析結論;

● 流程依據:結合當前倉庫功能與現場調研;

(2)設備配置

● 立體貨架:自動化立體庫存儲基礎設施,根據物料、存量需求,取11層;

● 巷道堆垛機:自動化立體庫核心設備,根據流量需求,選取單貨位、單深高速堆垛機;

● 一樓整件揀選系統:代替大量人工揀選搬運工作,實現發貨全自動化,根據流量需求,選取移動式機器人+托盤站臺自動化揀選系統;

● 一樓發貨輸送系統:實現托盤物料自動化搬運、智能化分流,根據功能、流量需求,選取環形穿梭車系統;

● 發貨站臺:實現發貨訂單托盤在線緩存,根據功能、流量選取無動力緩存站臺;

● 二樓件箱碼垛入庫系統:實現揀選物料送至碼垛區自動堆碼,并將碼垛后實托盤自動輸送至立體倉;根據功能、流量需求,在連廊區配置件箱輸送線、機器人碼垛系統、環形穿梭車系統;

● 此外根據特殊功能需求,配置人工混碼站臺、整托裝車發貨站臺、倉檢站臺。

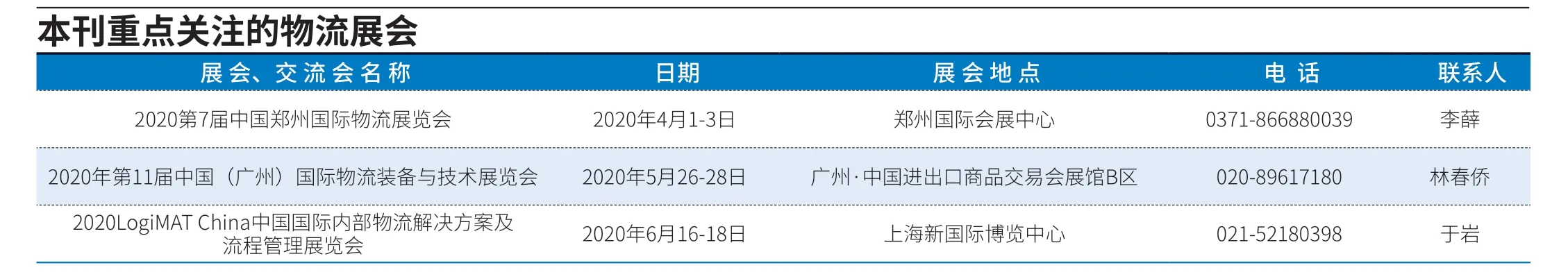

(3)布局規劃

本刊重點關注的物流展會展 會、交 流 會 名 稱 日期 展 會 地 點 電 話 聯系人2020第7屆中國鄭州國際物流展覽會 2020年4月1-3日 鄭州國際會展中心 0371-866880039 李薛2020年第11屆中國(廣州)國際物流裝備與技術展覽會 2020年5月26-28日 廣州·中國進出口商品交易會展館B區 020-89617180 林春僑2020LogiMAT China中國國際內部物流解決方案及流程管理展覽會 2020年6月16-18日 上海新國際博覽中心 021-52180398 于巖

● 立庫貨架區:根據存量需求及堆垛機流量需求,規劃10個巷道,約19360托盤位;

圖3 一樓發貨區

圖4 一樓自動撿貨區

圖5 二樓出入庫及碼垛區

表7 A地廠區增長率分析

表8 A地廠區規劃流量預測

表9 A地廠區規劃流量分析

表10 A地廠區庫存量分析

● 一樓整件揀選區:根據揀選策略需求,規劃約150個揀選站臺,約6臺拆垛機器人全自動揀選;

● 一樓發貨站臺:根據流量需求,規劃20個發貨口,3個入庫口(2個外來物料入庫口一個空托盤組入庫口);

● 一樓托盤輸送系統,包含庫前站臺、揀選站臺、輸送主線、發貨站臺、入庫站臺人工混碼站臺;并留出叉車運行空間;

● 二樓件箱輸送系統,根據流量需求,規劃總長度約600m長件箱輸送線;

● 二樓機器人碼垛系統,根據功能、流量需求,規劃8臺碼垛機器人;

● 二樓托盤輸送系統,包含碼垛系統托盤輸送機、輸送主線、庫前站臺、倉檢站臺;考慮預留空間及二樓檢驗室等功能間;

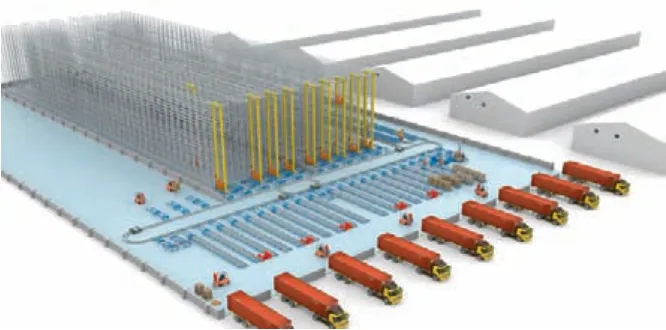

(4)三維效果(如圖3、圖4、圖5)

四、總結

本文基于快消品行業客戶出貨訂單信息,采用EIQ和ABC分析法相結合的方式,了解客戶的具體需求特性,并對出貨訂單進行IQ/IK交叉分析,為其出庫撿貨系統提供了科學、合理、經濟地規劃依據,也為后續設計出符合本行業物流特征的自動化倉儲系統提供了宏觀角度的切入點,也為最終的立體倉庫整體規劃設計提供了決定性的要素。