一種基于低溫共燒陶的無引線鍵合封裝

焦靜靜,石云波,趙永祺,趙思晗,張 婕,米振國,康 強

(1.中北大學 電子測試技術重點實驗室,山西 太原 030051;2.中國兵器工業實驗測試研究院,陜西 華陰 714200)

0 引言

微機電系統(MEMS)加速度計因高集成度和低功耗等優點在工業和國防等領域發揮著極大的作用[1-2]。傳感器的封裝對于傳感器的可靠性有重要的影響[3]。在高沖擊環境下加速度傳感器的主要失效模式包括鍵合引線的脫落、微梁斷裂等[4]。通過長期試驗表明,在沖擊載荷環境下引線易疲勞斷裂,同時金線和芯片上的鋁鍵合點發生固相反應,形成“紫斑”。傳感器鋁焊盤表面的氧化膜也會阻礙金絲鍵合,從而易導致鍵合質量差或引線脫落[5]。金絲鍵合的鍵合質量及抗沖擊性在實驗過程中影響極大。因此,有效的封裝是影響傳感器可靠性的一個重要因素。

低溫共燒陶瓷(LTCC)技術結合厚膜技術和高溫共燒陶瓷技術的優點,與其他微電子封裝工藝相比,其工藝難度較低,且具有較好的溫度特性和高機械品質[6]。在LTCC材料中可集成無源組件,有利于實現結構的動員化和小型化[7]。越來越多的人開始采用LTCC材料進行封裝,實現傳感器的異構集成[8-9]。2016年,Fraunhofer實驗室提出在與硅陽極鍵合過程中,含有Na+的LTCC基板的電子遷移率會高于高硼硅玻璃中的電子遷移率[10]。2017年,Andrea將LTCC射頻MEMS技術應用于重構空間子系統中并進行了設計、制造和測試,測試結果表明,LTCC與MEMS技術適用于極端條件[11]。

為提高MEMS加速度計的可靠性,減小因為引線鍵合導致傳感器失效。本文提出了一種基于LTCC的無引線晶圓級封裝。通過LTCC基板實現無引線封裝和電路轉接功能,極大地減小了傳感器的封裝體積,為實現MEMS傳感器的異構集成提供可能。

1 結構設計

1.1 傳感器結構

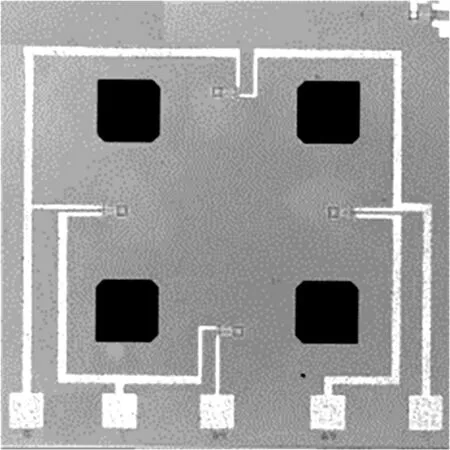

本文設計針對高量程加速度傳感器,采用四懸臂梁粗梁結構[12](見圖1),通過離子摻雜形成電阻,芯片表面濺射鋁線形成惠斯通電橋。依靠壓阻效應將加速度信號轉化成電壓信號。

圖1 傳感器實物圖

1.2 LTCC三層封裝設計

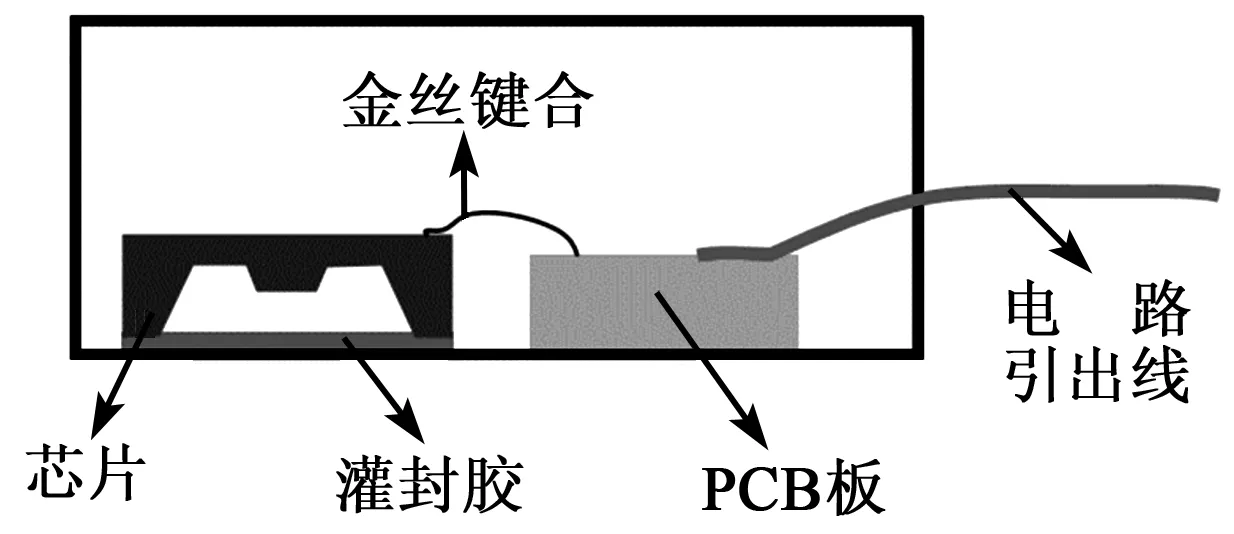

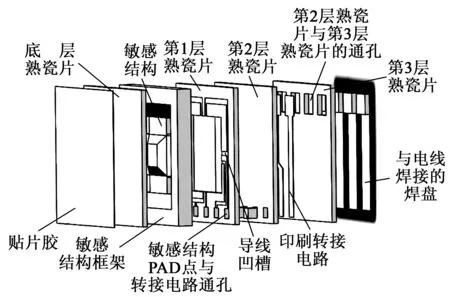

現有高量程加速度傳感器封裝均采用金絲鍵合將敏感結構與印刷電路板(PCB)相連,而后輸出電線釬焊在PCB板上,如圖2所示。由于金絲鍵合和PCB板的存在,增大了封裝后的體積,同時降低了傳感器在高沖擊條件下的可靠性。LTCC實現電路轉接比用普通PCB電路基板具有更優良的熱傳導性和更好的溫度特性。由于LTCC較小的熱膨脹系數和介電常數溫度系數,其與硅芯片陽極鍵合過程中產生的殘余應力較小。無引線鍵合封裝結構如圖3所示。當采用含Na+的熟瓷片與敏感結構陽極鍵合,同時在熟瓷片內印刷電路,從而實現電路轉接功能。該結構可簡化敏感結構到傳輸線之間的步驟,減小由于金絲鍵合和PCB板造成的噪聲,提高傳感器整體的可靠性;同時保證了加速度傳感器整體封裝后的面積與敏感結構相同。在高度提高時,仍能有效地保護敏感結構。

圖2 常規封裝示意圖

圖3 整體封裝結構示意圖

1.3 設計參數

本傳感器敏感結構為對稱四懸臂梁結構,因此可簡化為中心有一質量為m2的質量塊的簡支梁模型。梁的長、寬、厚分別為a1,a2和h1。

懸臂梁的撓度曲線近似方程為

(1)

式中:M(x)為梁彎矩;E為楊氏模量;I為慣性矩。

彎矩方程為

EIy″=Fx-M0

(2)

式中:F為兩端固支面的支持力;x為梁上位置;M0為梁邊緣的約束彎矩。

通過邊界條件:

(3)

當結構受加速度a的作用時,可解得結構撓度方程:

(3a1x2-2x3) 0≤x≤a1

(4)

式中:υ為泊松比;m1為梁質量。

當x=a1時為形變最大值點,即

(5)

通過式(5)計算可得在滿量程條件下質量塊的最大位移為5.6 μm,故第一層生瓷片空腔高度應大于6 μm。

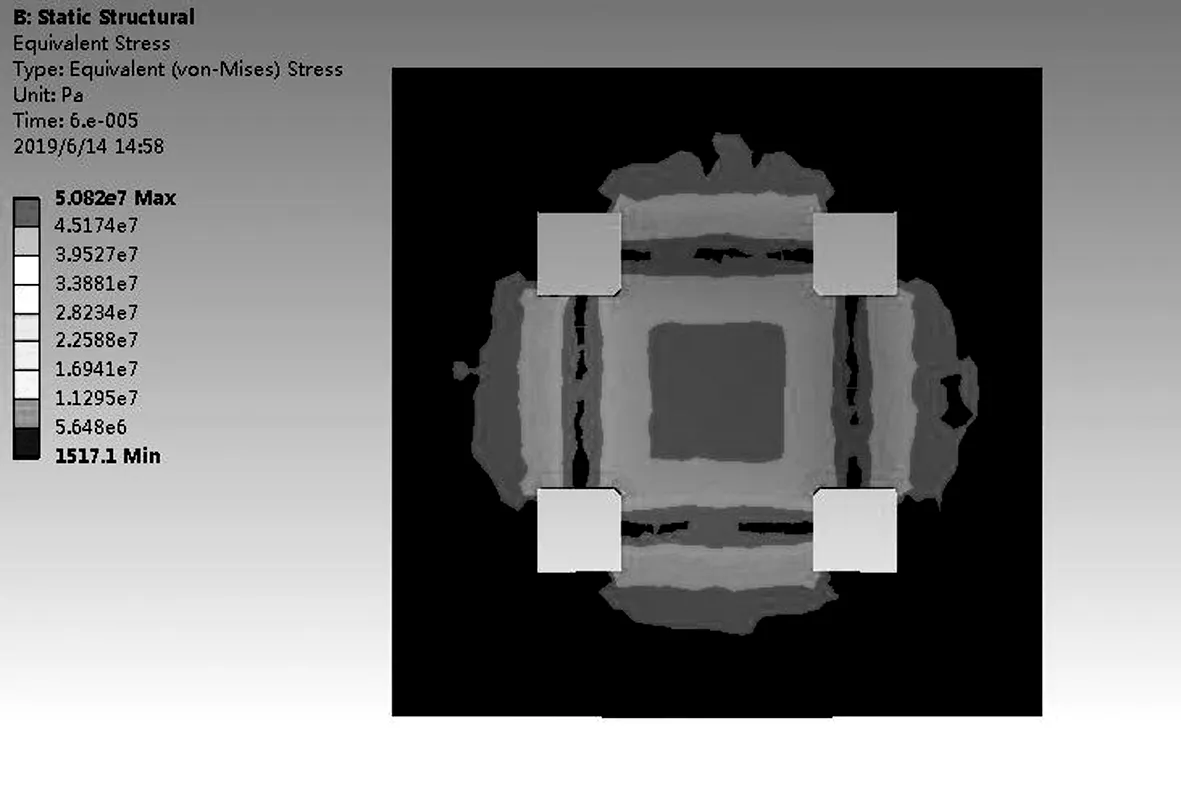

2 性能仿真

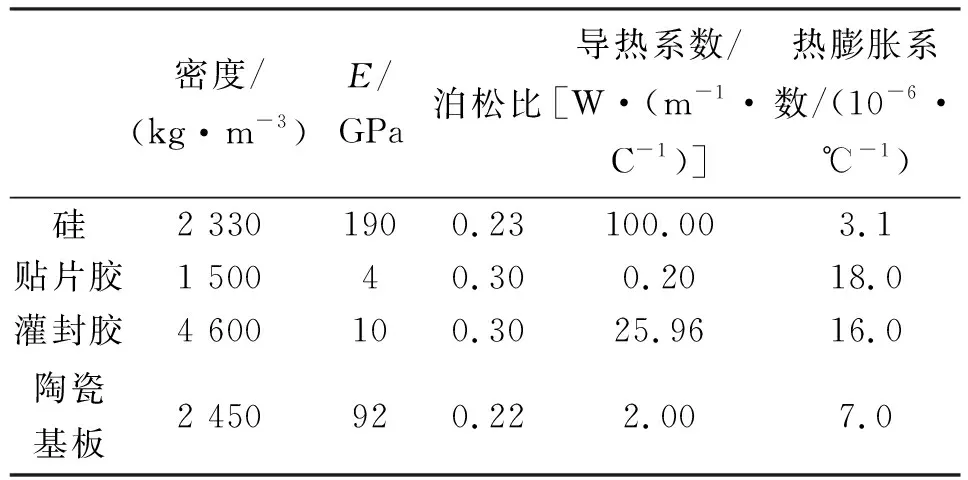

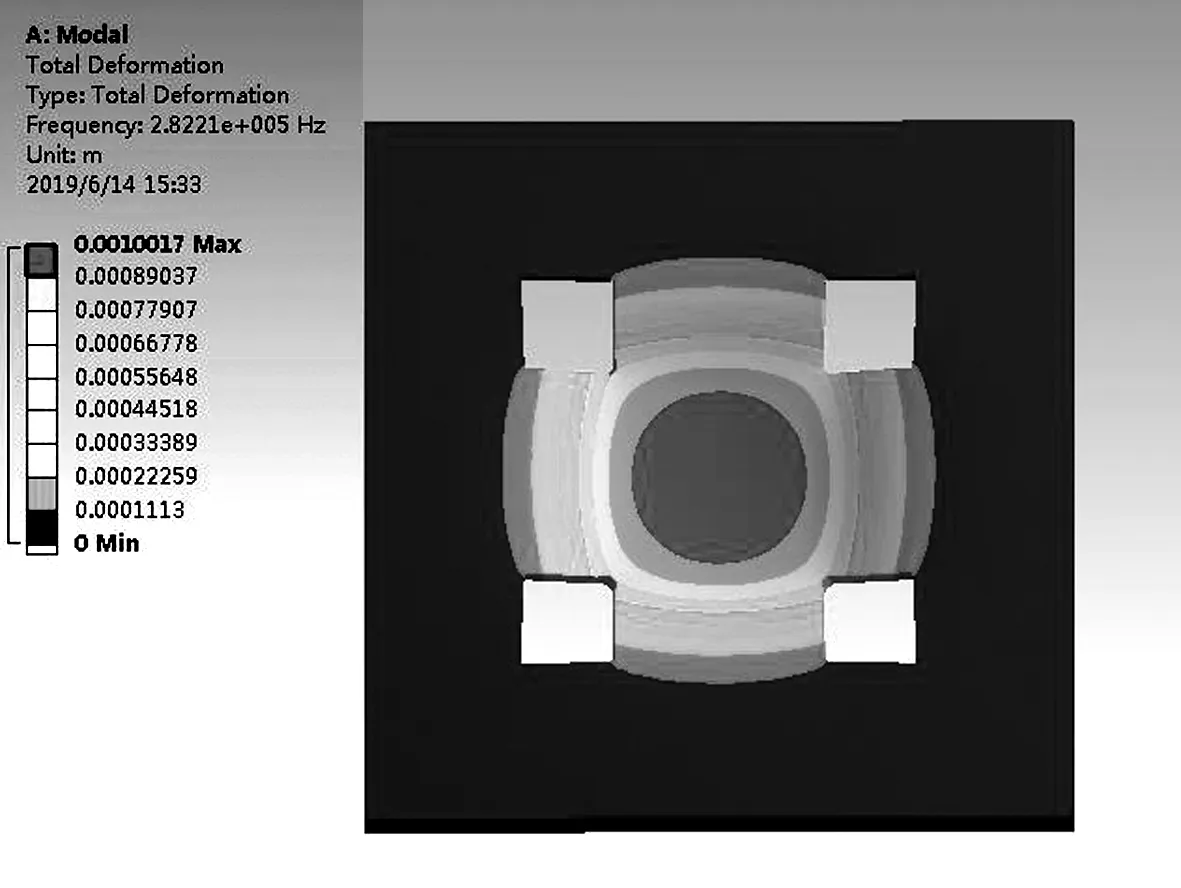

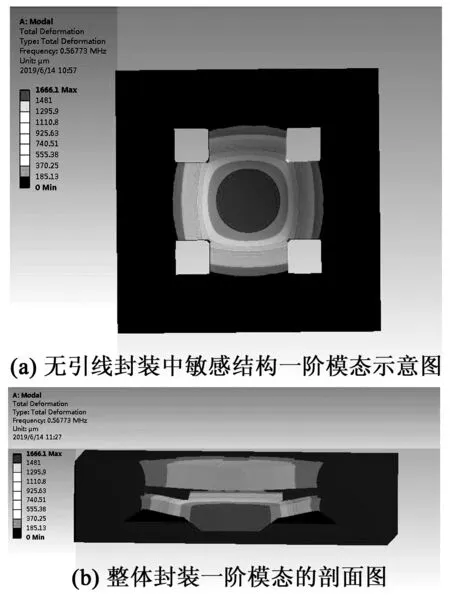

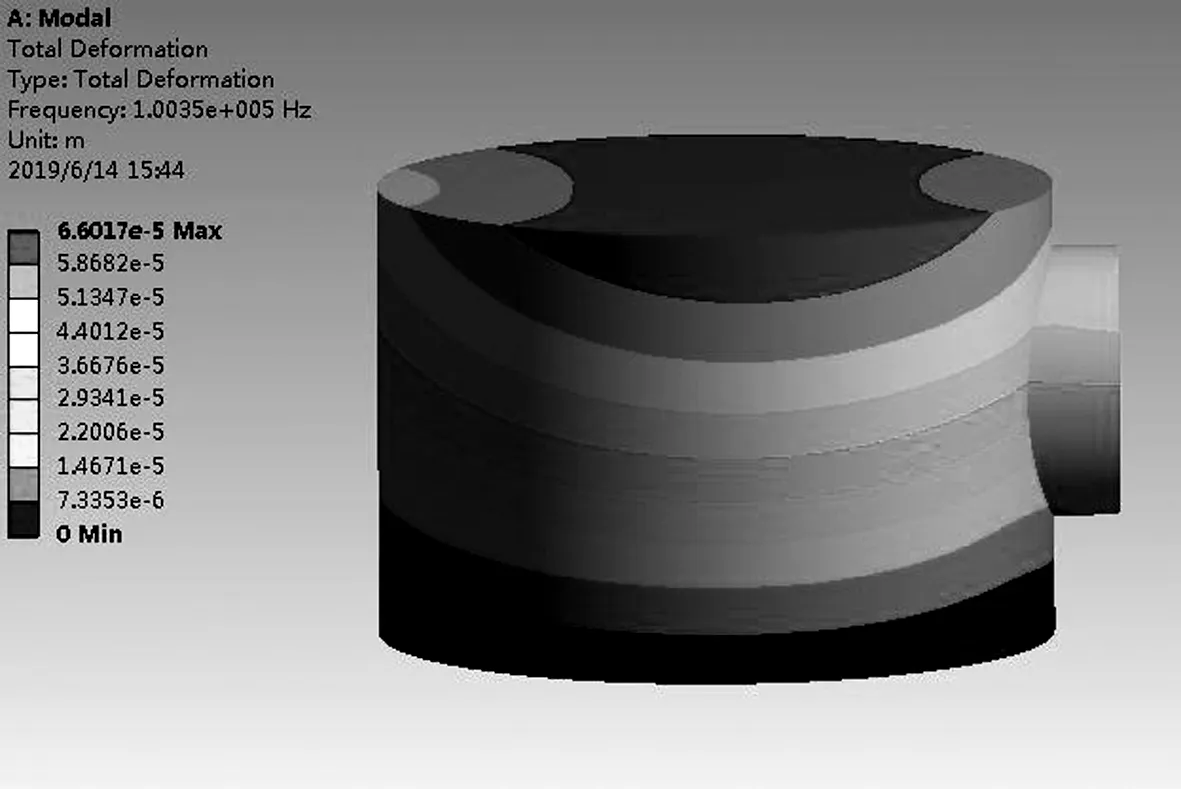

利用ANSYS workbench有限元仿真軟件對封裝結構和整體封裝的振動模態進行分析,相關材料參數如表1所示。圖4為裸片第一階模態。由圖可知,未封裝傳感器的z軸振動模態為285 kHz。圖5為無引線封裝后的第一階固有頻率為567 kHz。由此可見,無引線鍵合封裝對整體傳感器的固有頻率有較大的提升。當采用不銹鋼金屬管殼為封裝外殼,灌封膠灌封對芯片進行系統級封裝后的整體固有頻率為103 kHz,如圖6所示。對封裝體進行沖擊仿真,沖擊載荷200 000g(g=9.8 m/s2),加載時間60 μs,底邊固定。圖7為200 000g沖擊下的無線封裝后的敏感結構應力等效圖。由圖可知,無引線鍵合封裝最大應力為50.81 MPa,最大應力位置為梁根部。梁根部的最大應力小于硅的許用應力,該結構滿足設計要求。

表1 參數性能

圖4 裸片第一階模態

圖5 無引線鍵合封裝第一階模態及剖面圖

圖6 灌封封裝后的第一階模態

圖7 無引線封裝后的敏感結構應力等效圖

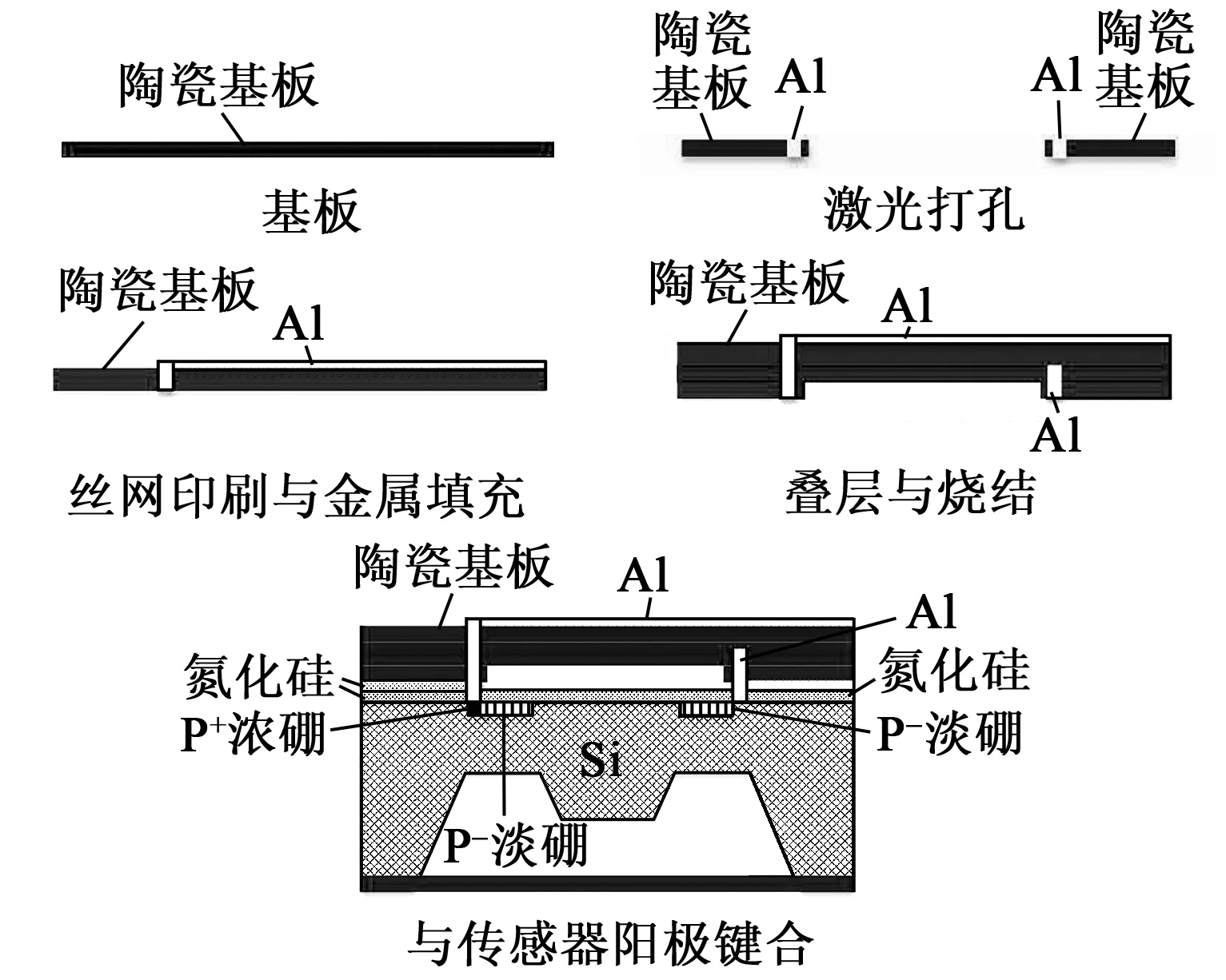

3 封裝工藝制備

圖8為LTCC基板的制備圖。通過陽極鍵合技術將敏感結構和底層生瓷片連接。第1層生瓷片上通過激光打孔技術打上和敏感結構硅片上的引腳焊盤(PAD)點大小、位置一致的通孔,同時在和敏感結構接觸面刻出與敏感結構表面濺射同大小導線的凹槽。第2層生瓷片打孔位置與第1層生瓷片一樣,采用漿料填孔實現敏感結構與轉接電路垂直連接。在第2層生瓷片表面上印刷轉接電路,第3層生瓷片在第2層生瓷片轉接電路結束處相應位置激光沖孔。在第3層(頂層)生瓷片上印刷可釬焊漿料形成與電線焊接的焊盤。上面三層生瓷片整體通過疊層、壓片、在850 ℃熔爐中燒結形成一個緊湊的整體模塊,將這個整體與已鍵合底面熟瓷片的敏感結構通過陽極鍵合連接。最后,封裝后的整體通過貼片膠粘接,實現三層封裝結構與管殼的連接。

圖8 低溫共燒陶瓷基板的制備

4 結束語

本文設計了一種無引線鍵合的封裝結構,該結構采用含Na+的陶瓷板通過陽極鍵合與傳感器相連。陶瓷基板內含有金屬連接通孔,同時將電路轉接功能也制作在陶瓷基板內。基板上表面含有可焊錫漿料,可直接釬焊金屬導線,從而實現無引線鍵合的封裝。這種結構減小了由于金絲鍵合和灌封膠對傳感器的影響。通過仿真可知,該結構在不影響傳感器輸出性能的同時,可減小傳感器的封裝體積和質量,提高傳感器的穩定性和可靠性。