釩鈦磁鐵礦鐵、釩、鈦一步分離試驗

郝建璋,曾冠武

(釩鈦資源綜合利用國家重點實驗室,攀鋼集團研究院有限公司,四川 攀枝花 617000)

我國西南攀枝花地區蘊藏著及其豐富的釩鈦磁鐵礦。其中共生有鈦、釩、鈷、鎳、鉻、鎵、鈧等具有戰略意義的金屬,鈦、釩儲量在全國和全世界都占有重要的地位。在開發釩鈦磁鐵礦的同時,把共生的重要金屬高效綜合利用起來,無疑對我國建設有著重大的意義。

在攀枝花釩鈦磁鐵礦開發利用過程中,通過老一輩科技工作者艱苦的技術攻關,從實驗室試驗到大規模工業試驗,創造了世界上獨一無二的攀枝花釩鈦磁鐵礦高爐冶煉技術,解決了世界難題,并逐步形成了攀鋼現行的生產工藝流程,為國民經濟發展做出了貢獻。

但針對釩鈦磁鐵礦高效資源化綜合利用新流程(非高爐流程)的科技攻關從未停歇。探索采用非高爐煉鐵技術冶煉釩鈦磁鐵礦,進而實現鐵、釩、鈦資源綜合利用的合理途徑,根據元素提取的順序不同,新流程可分為先釩后鐵和先鐵后釩流程以及鐵、釩、鈦同時提取流程。

先釩后鐵流程(南方流程)[1]:將釩鈦磁鐵精礦進行氧化鈉化焙燒,使釩轉化為可溶性釩鹽浸出。殘球再經過回轉窯還原、電爐熔分獲得鋼水和鈦渣,從而使鐵、釩、鈦均得到回收利用。該工藝優點是鐵、釩、鈦綜合利用程度較高,但工藝流程仍較長,含鈉鹽的球團在煉鐵過程中存在較大工藝問題不能解決。

先鐵后釩流程(北方流程)[1]:將釩鈦磁鐵精礦首先進行預還原,通過熔分或磁選分離得到金屬鐵料,進一步煉鋼,釩、鈦主要富集到渣中,再通過傳統提釩鈦工藝提取。主要工藝有豎爐-電爐、回轉窯-電爐、轉底爐-電爐等流程。該工藝流程仍較長,熔分分離成本高,爐渣中釩鈦的資源化利用難度仍較大。

在研究過程中,又逐步形成了釩鈦磁鐵礦鐵、釩、鈦同時提取新流程[2]:在釩鈦磁鐵精礦中加入碳酸鈉進行還原焙燒。還原焙燒產品于熱態下直接投入水中,然后經磨細、磁選處理,同時獲得金屬鐵粉、鈦酸鈉和溶于水的釩酸鈉。日本和俄羅斯對這一流程進行過一些研究。

開展了釩鈦磁鐵礦鈉化還原鐵、釩、鈦一步分離試驗,對比了碳酸鈉與硫酸鈉作為鈉化劑的不同試驗效果,提出了采用碳酸鈣替代部分碳酸鈉的工藝思路,取得了一定效果。

1 試 驗

1.1 試驗原理

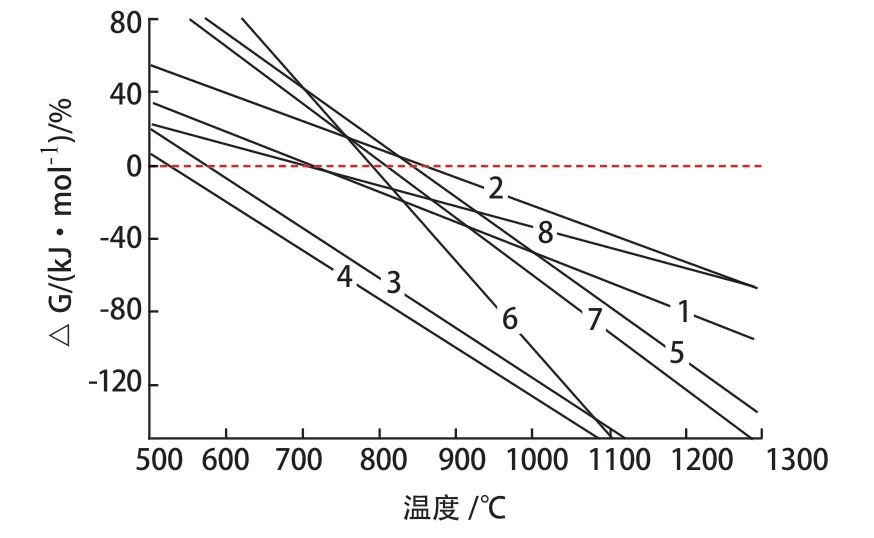

釩鈦磁鐵礦添加鈉鹽煤基還原熱力學計算見圖1,發生的反應見式(1) ~ (8)。

圖1 熱力學計算Fig. 1 Thermodynamic calculation

(1) 1/4Fe3O4+C=3/4Fe+CO(g)

(2) FeTiO3+C=Fe+TiO2+CO(g)

(3) SiO2+Na2CO3+C=Na2SiO3+2CO(g)

(4) 1/2TiO2+Na2CO3+C=1/2Na4TiO4+2CO(g)

(5) V2O3+3Na2CO3=2Na3VO4+2CO(g)+CO2(g)

(6) V2O3+3Na2CO3+C=2Na3VO4+4CO(g)

(7) 1/2FeV2O4+3/2Na2CO3+C=Na3VO4+1/2Fe+5/2CO(g)

(8) 2/7Na3VO4+C+3/7SiO2=2/7VC+3/7Na2SiO3+5/7CO(g)

可以看出,在釩鈦磁鐵礦煤基還原過程中,如果引入碳酸鈉,更有利于鐵的還原,同時釩被氧化為四價釩,與鈉結合形成偏釩酸鈉,鈦與鈉結合生成鈦酸鈉。

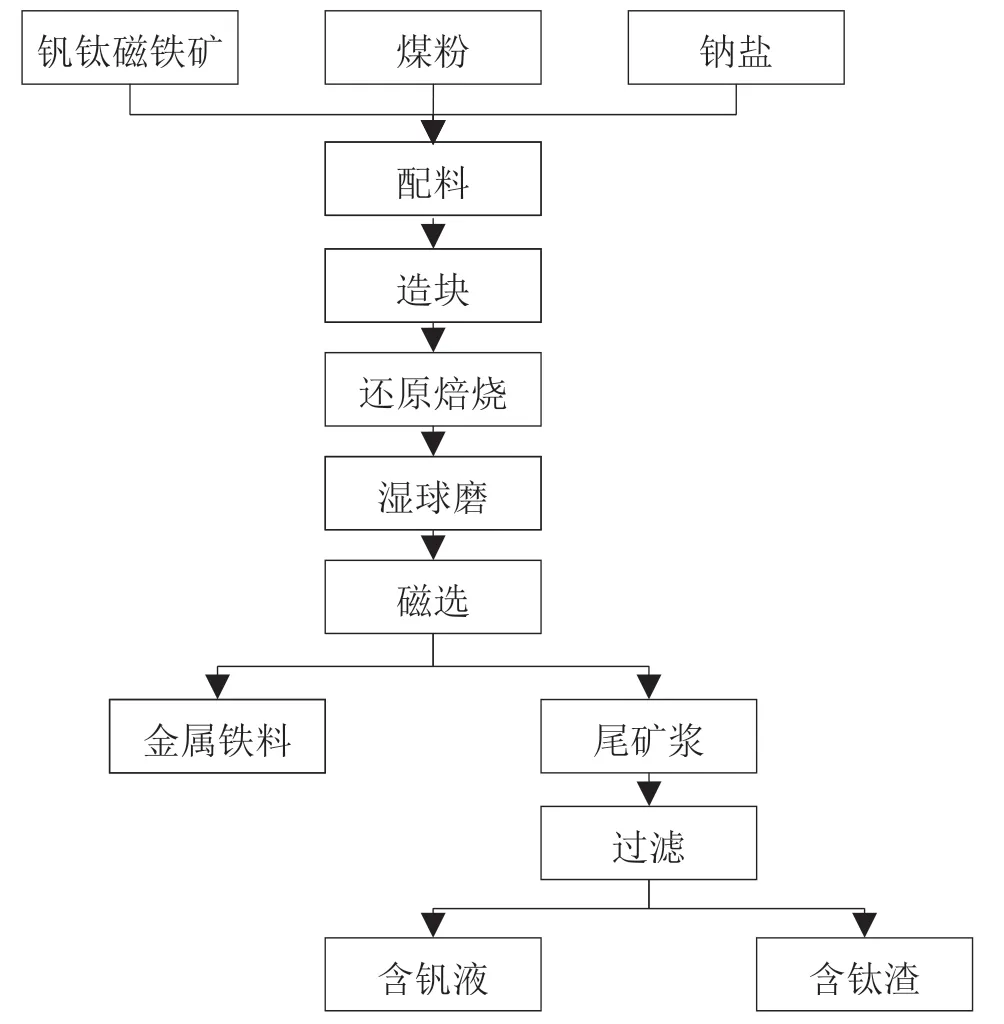

1.2 試驗流程

研究試驗流程見圖2。

圖2 試驗流程Fig .2 Test f low

1.3 試驗原料

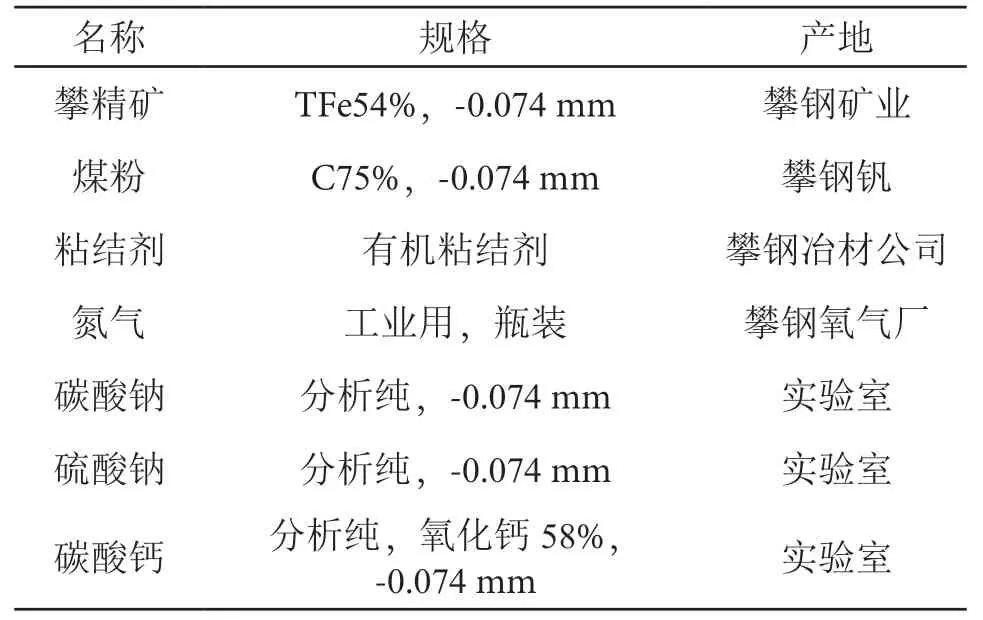

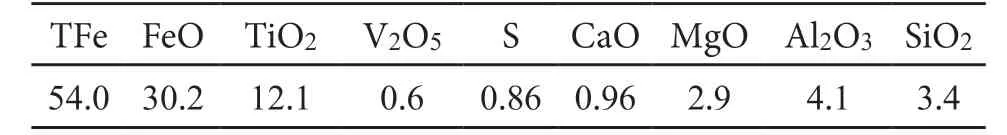

試驗原料見表1,釩鈦磁鐵精礦化學成分見表2。

表1 試驗原料Table 1 Test materials

表2 釩鈦磁鐵精礦化學成分/%Table 2 Chemical composition of vanadium titanium magnetite concentrate

1.4 試驗儀器設備

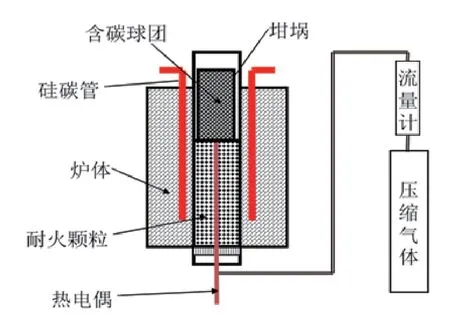

試驗所用儀器設備主要為豎式管式快速還原裝置,見圖3。

圖3 快速還原裝置Fig. 3 Schematic diagram of rapid reduction device

1.5 試驗方法

(1)原料預處理與造球

球團制備采用圓盤造球機,首先將原料鐵精礦、煤粉、粘結劑(1%)、鈉鹽、鈣鹽等按照設定的配比稱量配制,然后放置在5 kg 的罐磨機中混料10 min,保證原料混合均勻。然后將混合好的料放置在圓盤造球機中,調整圓盤造球機轉速和角度符合造球要求,然后采用噴頭灑水,使物料成球,控制加水量在10% ~ 12%,將造好的球按要求篩分后放置在瓷盤中,在電熱鼓風干燥箱中于110℃條件下烘干24 h,待用。

(2)含碳球團還原試驗

將快速還原裝置升溫到所需要的溫度,通入氮氣作為保護氣體,設定氣體流量,待氣體穩定5 min后,將干燥后的球團稱量后放置在氧化鋁坩堝中,然后放置在剛玉管中加熱區,反應時間到60 min(根據以往經驗,還原時間60 min 能保證鐵精礦充分還原。)后取出,及時埋在碳粉中,防止氧化,冷卻后取出反應產物,進行成分分析。

(3)還原產物磁選分離試驗

還原產物金屬化球團采用密封制樣機和罐磨機破碎細磨,過0.074 mm 篩,90℃下液固比3:1條件下浸煮1 h,過濾后得到含釩溶液和含鐵料,含鐵料采用磁選管于150 mT 磁場中磁選,得到鐵粉、鈦渣。

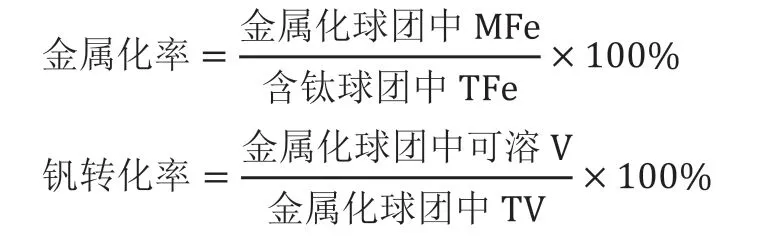

(4)計算公式

還原產物的金屬化率及釩轉化率計算見下列公式。

2 試驗結果與分析

2.1 碳酸鈉對金屬化率和釩轉化率的影響

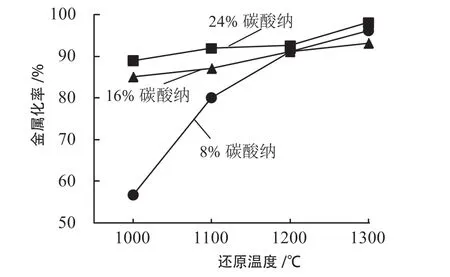

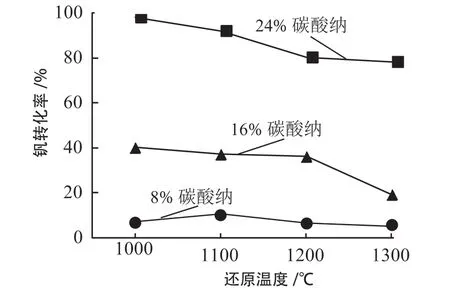

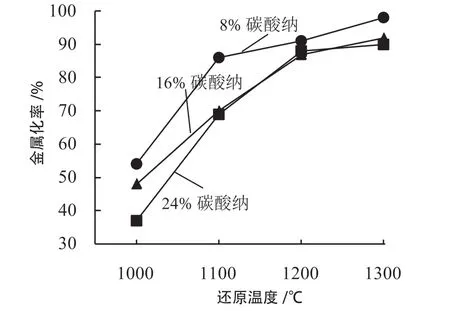

煤粉添加量為12%,粘結劑添加量為1%,還原時間60 min 的條件下,研究了還原溫度、碳酸鈉添加量對還原產物金屬化率和釩轉化率的影響,見圖4、5。

圖4 還原溫度、碳酸鈉添加量對金屬化率的影響Fig. 4 Effect of reduction temperature and sodium carbonate addition on metallization rate

圖5 還原溫度、碳酸鈉添加量對釩轉化率的影響Fig. 5 Effect of reduction temperature and sodium carbonate addition on vanadium conversion

可以看出,還原溫度、碳酸鈉添加量對還原產物金屬化率影響顯著,隨著還原溫度的升高,還原產物金屬化率逐步升高,隨著碳酸鈉添加量的增加,還原產物金屬化率逐步升高。還原溫度、碳酸鈉添加量對還原產物釩轉化率影響顯著,隨著溫度的升高,還原產物釩轉化率逐步降低,隨著碳酸鈉添加量的增加,還原產物釩轉化率顯著升高,當碳酸鈉添加量達到24%、還原溫度1100℃時,還原產物金屬化率和釩轉化率均超過90%。

2.2 硫酸鈉對金屬化率和釩轉化率的影響

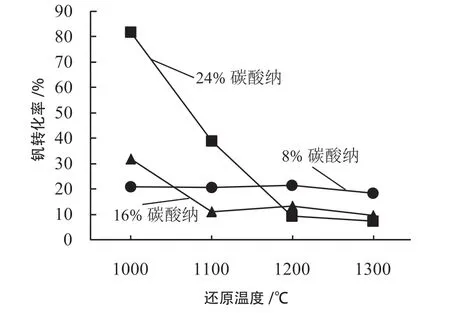

試驗條件:煤粉添加量為12%,粘結劑添加量為1%,還原時間60 min。研究了還原溫度、硫酸鈉添加量對還原產物金屬化率和釩轉化率的影響,見圖6、7。

圖6 還原溫度、硫酸鈉添加量對金屬化率的影響Fig .6 Effect of reduction temperature and sodium sulfate addition on metallization rate

圖7 還原溫度、硫酸鈉添加量對釩轉化率的影響Fig .7 Effect of reduction temperature and sodium sulfate addition on vanadium conversion

可見還原溫度、硫酸鈉添加量對還原產物金屬化率影響顯著,隨著還原溫度的升高,還原產物金屬化率逐步升高,隨著硫酸鈉添加量的增加,還原產物金屬化率逐步降低。還原溫度、硫酸鈉添加量對還原產物釩轉化率影響顯著,隨著還原溫度的升高,還原產物釩轉化率逐步降低,在1100℃以下隨著硫酸鈉添加量的增加,還原產物釩轉化率逐步升高,當硫酸鈉添加量達到24%、還原溫度1000℃時釩轉化率達到80%以上。當還原溫度1100℃以上時,還原產物釩轉化率都低于40%,并且隨著硫酸鈉添加量的增加,還原產物釩轉化率逐步降低。總體來說,添加硫酸鈉后,對釩鈦磁鐵礦中鐵的還原不利,在1000℃左右對釩的轉化有利。

2.3 不同溫度還原產物形貌

通過觀察添加24%碳酸鈉時不同還原溫度下的還原產物形貌,可以看出,溫度1000℃時,球團表面滲出微細金屬鐵珠,當溫度達到1100℃時,鐵珠沉底匯聚成小鐵塊,當溫度達到1200℃以上時,形成大型鐵塊,鐵與渣分離良好。

添加24%硫酸鈉時不同還原溫度下的還原產物形貌與24%碳酸鈉類似,但產物在實驗室放置一段時間后,出現嚴重粉化現象,同時伴有臭雞蛋氣味,分析認為在反應過程中形成了硫化鈉,在室溫放置時吸潮粉化。

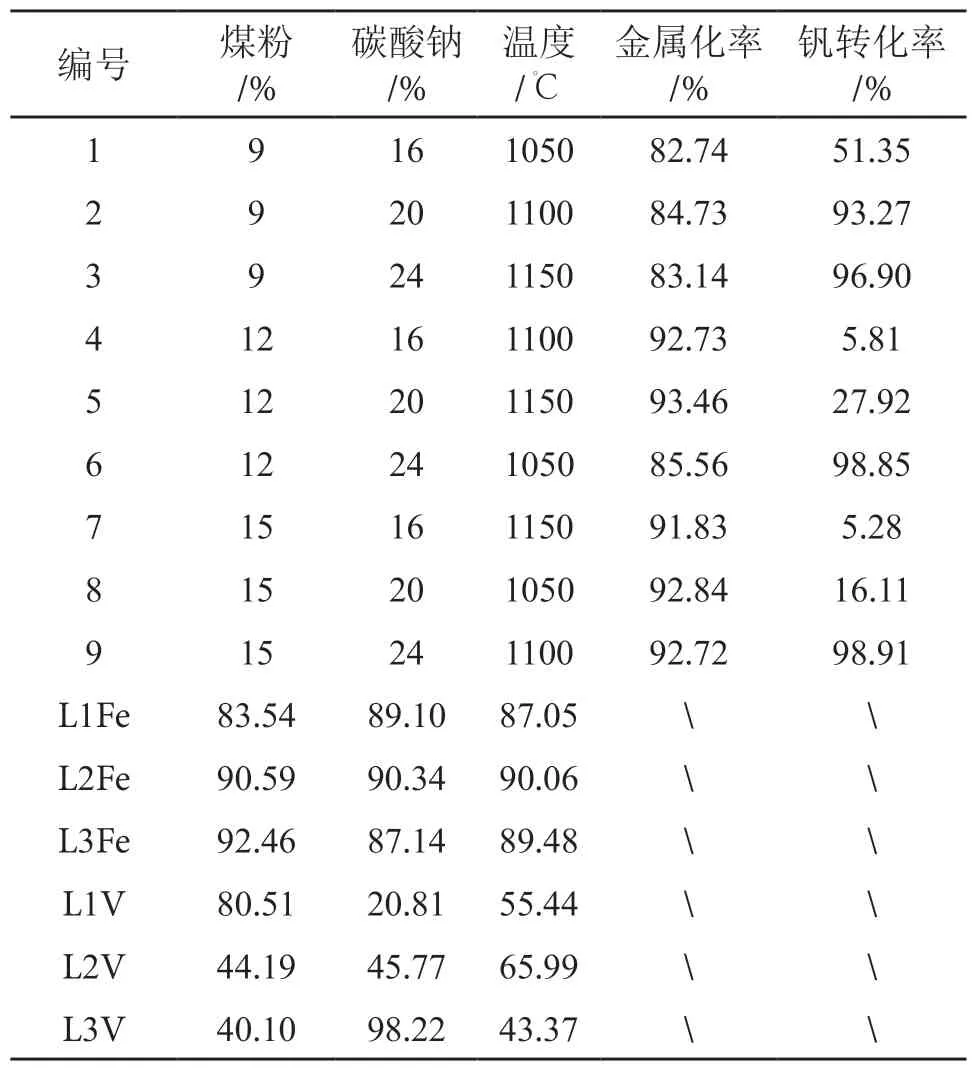

2.4 正交試驗

開展了碳酸鈉還原分離3 因素3 水平正交試驗,主要選取還原劑煤粉添加量、碳酸鈉添加量、還原溫度研究對還原產物金屬化率和釩轉化率的影響,結果見表3,還原時間控制在60 min。可以看出,對還原產物金屬化率影響最顯著的因素為煤粉添加量,對還原產物釩轉化率影響最顯著的因素為碳酸鈉添加量,其次為煤粉添加量,第三為還原溫度。較佳條件:當還原溫度1100℃,煤粉添加量15%,碳酸鈉添加量24%時,還原產物金屬化率達到92%,釩轉化率達到98%以上。

表3 碳酸鈉還原分離正交試驗Table 3 Orthogonal test of sodium carbonate reduction and separation

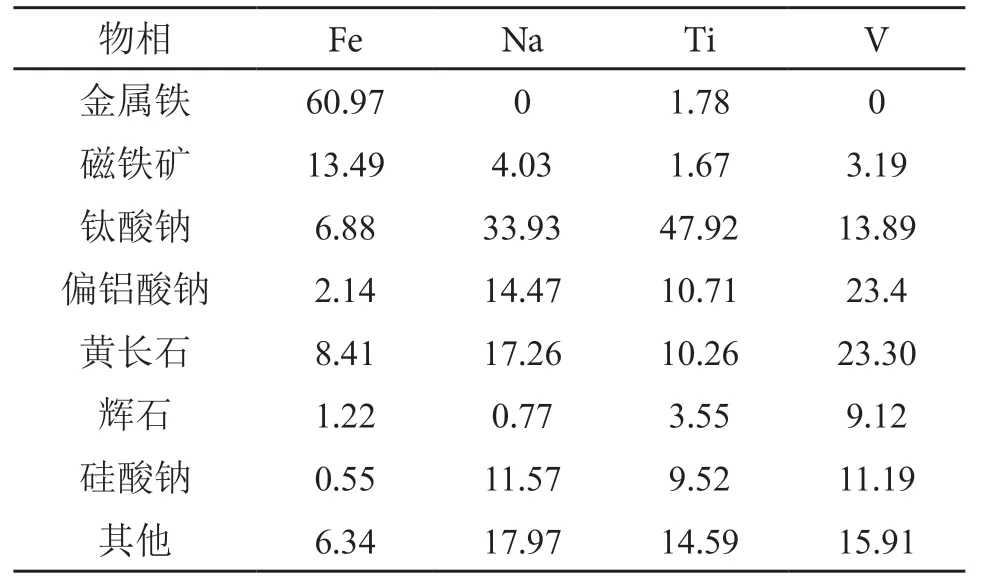

2.5 還原產物物相分析

對較佳試驗條件下得到的產物進行了微觀形貌分析和物相分析(見表4),可以看出,鐵主要以金屬鐵形式存在,釩主要以偏飯酸鈉、黃長石形式存在,鈦主要以鈦酸鈉形式存在,還原產物物相分析進一步驗證了釩鈦磁鐵礦鐵、釩、鈦一步分離工藝的正確性。

表4 還原產物物相組成/%Table 4 Phase composition of reduction products

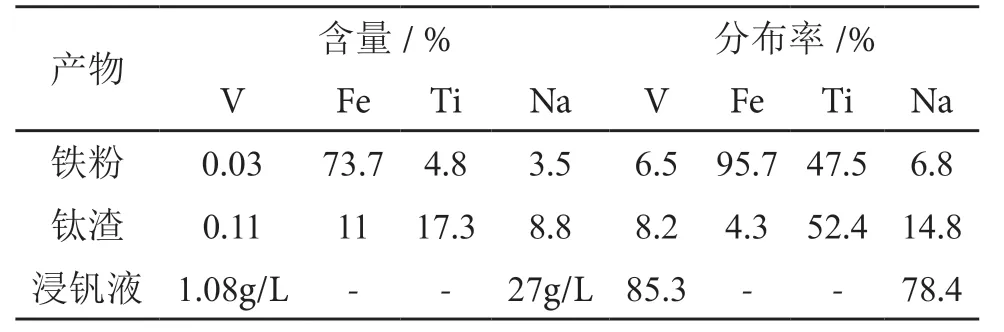

2.6 焙燒產物浸出-磁選分離

較佳試驗條件下得到的還原產物金屬化球團采用密封制樣機和罐磨機破碎細磨,過0.074 mm篩,在90℃下、液固比3:1 條件下浸煮1 h,過濾后得到含釩溶液和含鐵料,含鐵料采用磁選管于150 mT 磁場中磁選,得到鐵粉、鈦渣,結果見表5。

表5 還原產物浸出-磁選分離結果Table 5 Results of leaching and magnetic separation of reduction products

得到的鐵粉Fe 含量達到了73.7%,鐵收率達到95.7%;得到的鈦渣中Ti 達到了17.3%;得到的含釩溶液釩含量1.08 g/L,釩收率85.3%。

2.7 碳酸鈣代替碳酸鈉試驗

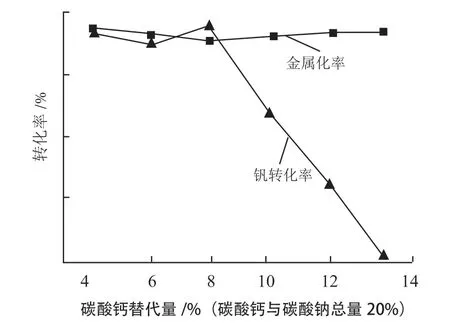

進一步研究了采用碳酸鈣替代部分碳酸鈉對還原產物金屬化率和釩轉化率的影響,結果見圖8。

圖8 碳酸鈣代替部分碳酸鈉對產物金屬化率和釩轉化率的影響Fig. 8 Effect of calcium carbonate replacing part of sodium carbonate on metallization and vanadium conversion

碳酸鈣高溫分解產生的CaO 可首先與物料中的SiO2、Al2O3、TiO2等結合,從而減少碳酸鈉消耗,但也會與釩結合為釩酸鈣。結果分析表明,當碳酸鈣替代碳酸鈉量8%以內,還原產物仍具有較高的金屬化率(81.4%)和釩轉化率(86.5%),但與24%碳酸鈉試驗條件相比,有較明顯降低。

3 結 論

(1)釩鈦磁鐵礦還原過程中,碳酸鈉的加入對提高還原產物金屬化率和釩轉化率有明顯效果,隨著碳酸鈉添加量的增加,還原產物金屬化率提高,釩轉化率也提高,當碳酸鈉添加量達到24%、還原溫度1100℃時,還原產物金屬化率和釩轉化率均超過90%。硫酸鈉的加入不利于提高還原產物金屬化率,但當還原溫度較低時,可以提高釩的轉化率。

(2)當煤粉添加量15%、碳酸鈉添加量24%、還原溫度1100℃時,還原產物金屬化率和釩轉化率均超過90%。通過鈉化還原-浸出-磁選工藝可實現鐵、釩、鈦的有效分離,得到鐵粉、浸釩液和鈦渣三種產物,鐵、釩、鈦的收率分別為95%、85%、52%。

(3)使用碳酸鈣替換部分碳酸鈉,仍可實現還原過程中鐵與釩的同時轉化,但相應的轉化率隨碳酸鈣的增加而均降低。較佳碳酸鈣添加量為8%,金屬化率達到81.4%,釩轉化率達到86.5%。