波形鋼腹板組合梁連續(xù)剛構橋掛籃異步懸澆施工技術

田復之

(貴州省公路工程集團有限公司,貴州 貴陽 550003)

1 工程概況

1.1 主梁總體

主橋上構為(72+120+72)m波形鋼腹板組合梁連續(xù)剛構,縱向按全預應力構件設計。主梁采用單箱雙室截面,中墩支點梁高6.5 m,邊墩支點及跨中梁高3.0 m。梁高按2次拋物線變化。主梁對稱懸臂施工,合龍前節(jié)段劃分為12.8 m(0號節(jié)段)+8×6.4 m。邊、中跨合龍段長均為4.8 m。邊跨搭架現(xiàn)澆段長9.6 m。主梁頂板寬20.25 m,翼緣3.025 m,雙箱室底總寬14.2 m,箱室混凝土頂板厚28 cm,頂板設2%橫坡。

1.2 鋼主梁

鋼主梁設計成倒梯形結構,主要由上翼緣板、腹板、底板、底板加勁肋、橫隔板以及橫肋板組成。鋼主梁頂寬14.2 m,底寬14.0 m,腹板采用波形鋼腹板。鋼主梁懸臂施工段1#~8#、1’~8’#標準節(jié)段長6.4 m,中、邊跨合攏段9#、9’#梁段長4.8 m,邊跨支架段10’#梁段長4.8 m,0#和11’#分別為鋼混結合段。

1.3 波形鋼腹板

波形鋼腹板采用1600型波形鋼板,材料為Q345qD鋼,采用模壓法成形。鋼腹板波形水平段長430 mm,斜段長430 mm,斜段水平方向長370 mm,波高220 mm,彎折半徑不小于15倍板厚。波形鋼腹板跨中至中墩厚度采用14 mm、20 mm。

鋼主梁上翼緣板厚度為20 mm,寬600 mm。底板寬14 000 mm,底板厚度分為20、24、32 mm三種。底板縱向加勁肋采用板式構造,橫向間距750 mm,根據(jù)受力不同分為28×320 mm、24×280 mm、20×240 mm三種形式。

1.4 橫隔板

鋼梁節(jié)段橫隔板采用實腹式橫隔板和桁架式空腹橫隔板兩種形式。全橋共19道實腹式橫隔板,間距12.8 m,板厚為20 mm,橫隔板上設置橫、豎向加勁肋,板厚20 mm。實腹式橫隔板設置橫向通長的翼緣板與鋼梁上翼緣相連,翼緣板上布置焊釘剪力鍵與混凝土板相連。每兩道實腹式橫隔板間設置兩道桁架式空腹隔板,桁架上弦桿、斜腹桿均采用雙肢∠140×140×12 mm等邊角鋼,橫隔板間距3.2 m,桁架桿件材質均采用Q345C。

1.5 預應力體系

預應力采用體內預應力與體外預應力結合的設置方式。體內預應力采用預應力鋼絞線、群錨體系,頂板橫向預應力采用鋼絞線,扁錨體系。鋼絞線抗拉標準強度,設計錨下張拉控制應力。預應力孔道采用金屬波紋管,智能真空壓漿。

2 方案概況

主梁1#~8#梁段采用吊掛式掛籃懸澆施工,施工時利用波形鋼腹板作掛籃的承重梁,頂板、腹板、底板異步異幅掛籃懸臂澆筑方式施工。節(jié)段翼緣板采用外滑梁加外架及模板懸掛澆筑,內箱頂板由于橫隔板的阻擋不能采用常規(guī)的滑梁加內架及模板方式澆筑,擬采用于箱內底板上搭設支架安裝模板澆筑。根據(jù)現(xiàn)場實際情況,橋位左側為原高速兩渡水湘江大橋老橋,距離新建橋位6 m,故此,重量較大的節(jié)段鋼構件吊裝采用100 t吊車吊裝,重量較輕的采用25 t吊車吊裝。

3 掛籃設計

結合本橋的設計特點,掛籃設計為吊掛式掛籃,利用波形鋼腹板作掛籃的承重梁,大大減小掛籃的自重,一套掛籃重約27 t(含模板、操作平臺、施工人員及機具重量,遠小于設計文件要求的74 t)。掛籃由四部分組成:承重系統(tǒng)、吊掛提升系統(tǒng)、行走系統(tǒng)、模板系統(tǒng)等,掛籃設計自重270 KN。

4 掛籃加工

掛籃屬于特殊構件,并長時間反復周轉使用,故本掛籃主要受力構件及配件全部由專業(yè)鋼結構加工廠家進行加工,模板等非受力構件為了保證模板精度,委托專業(yè)廠家加工。所有加工件應嚴格按照圖紙和有關規(guī)范要求,控制加工精度和焊接質量。

5 鋼結構分塊

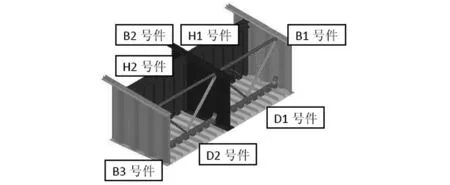

根據(jù)設計圖,1#~8#標準節(jié)段除頂板為鋼筋混凝土外,其余部分均為鋼結構,根據(jù)起吊設備配置情況(100 t吊車位于原高速老橋上安裝所有節(jié)段鋼構件),將1、3、5、7、9號節(jié)段劃分為7個吊裝大件(底板2件D1、D2、腹板3件B1、B2、B3、橫隔板2件H1、H2),2、4、6、8號節(jié)段劃分為5個吊裝大件(底板2件D1、D2、腹板3件B1、B2、B3),見圖1。

圖1 鋼結構分塊圖

6 主梁懸澆施工

6.1 N-1號節(jié)段腹板、底板及橫隔板施工

(1)腹板安裝

腹板安裝采用吊車提升安裝,節(jié)段與節(jié)段波形鋼板縱向連接只能在懸澆施工中完成,縱向連接設計采用雙面搭接貼角焊接。為節(jié)段施工中連接方便,設計考慮了用螺栓先作臨時固定后施焊的連接方法。通過普通螺栓將波形鋼腹板進行臨時固定,為現(xiàn)場施焊提供穩(wěn)定的支撐和固定作用,確保焊接質量,減少因施工而造成的內部應力,并降低成本。

(2)底板安裝

底板安裝采用吊車提升安裝,由于掛籃不設置底藍,腹板安裝完成后,底板在安裝前預先在底板與前一底板和兩側腹板接觸處焊接鋼板掛耳,在吊裝底板時掛耳可直接掛在前一底板和兩側腹板的底板上,及時就位焊接完成底板的安裝。

(3)橫隔板安裝

橫隔板安裝采用吊車提升安裝,橫隔板有實腹式和桁架式兩種,底板安裝完成后,實腹式橫隔板直接吊裝與腹板焊接連接,桁架式橫隔板桿件直接與連接件焊接連接。

6.2 掛籃安裝

掛籃安裝采用吊車提升安裝,掛籃安裝時。安裝的順序是:安裝波形鋼腹板間臨時支架→鋪設四氟滑板軌道→安裝掛籃上掛架→吊桿→安裝外滑梁→安裝外架→模板→安裝下操作平臺。

翼緣板外滑梁前端采用鋼板吊帶,后端采用φ32精軋螺紋鋼筋。精軋螺紋鋼筋凡用連接套的地方,必須用紅油漆作好標記,以保證錨固長度相等。使用千斤頂?shù)牡胤皆O計雙螺帽,上螺帽作頂升用,下螺帽作承重用。翼緣板模板采用鋼模板,內頂板采用中空塑鋼模板。

6.3 掛籃預壓

(1)預壓方案概述:加載預壓以鋼鉸線配重的方式分級加載,預壓分級為塊件設計荷載的20%→50%→80%→100%→分級卸載。加載預壓要達到完全模擬掛籃混凝土澆筑過程中的各種工況下的受力狀態(tài)。

(2)預壓準備工作:根據(jù)加載的重量要求將所需的鋼鉸線和機具設備準備就位,并完成所需鋼鉸線重量的統(tǒng)計工作;根據(jù)加載需要完成固定鋼鉸線的防護設施;完善各種監(jiān)控和測量基準點的布設工作;建立完善的掛籃預壓人員組織協(xié)調工作和必要的安全保障協(xié)調工作。

(3)預壓施工:在加載前必須先對掛籃進行全面的檢查,檢查無誤后方可進行加載預壓;在進行加載前同時應完成所有的測量和監(jiān)控初始數(shù)據(jù)的收集工作;頂板和翼緣荷載的加載工作要求均勻對稱地加載鋼鉸線(底板和腹板形成開口箱后作為掛籃的承重構件);加載過程中必須作好加載重量的統(tǒng)計,確保加載重量的準確性;在每完成一次加載工作后必須及時收集并整理各項觀測資料、數(shù)據(jù),經(jīng)分析處理后方能進行下一級荷載試驗;每一級荷載試驗時其持荷時間不得小于1 h;加載過程中在各個關鍵部位必須有人進行適時監(jiān)控和觀測;如在加載過程發(fā)現(xiàn)有異常必須立即停止加載,分析原因并處理后再進行,避免安全事故;在加載完成后應及時整理完善各種資料和數(shù)據(jù);在卸載過程中必須進行觀測和檢查工作,卸載也需分級進行,并收集彈性形變和非彈性變形情況。

6.4 N節(jié)段腹板、底板及橫隔板施工

同N-1號節(jié)段。

6.5 掛籃前移

N節(jié)段腹板、底板及橫隔板安裝完成后,先松開頂板模,安裝滑移小車,用千斤頂同步緩慢卸除滑梁的后吊桿將吊架受力傳至滑移小車上,同時降低外滑梁前錨固點、將外架及模板緩慢降低。

在完成模板的拆卸后,通過鋼銷將安裝在后支點處的液壓桿錨固于波形鋼腹板開孔鋼板上,利用3臺液壓千斤頂同步緩慢牽引掛籃前移至N節(jié)段1.5 m處,使掛籃上橫梁距N-1節(jié)段的距離方便N-1節(jié)段混凝土施工,包括預應力穿束及張拉壓漿。掛籃前移前認真檢查確認掛籃與箱梁的直接聯(lián)系完全解除后,方能牽引掛籃前移,在前移過程中必須用全站儀和水準儀對掛籃進行監(jiān)測。為保持掛籃模板系統(tǒng)同步前移,若滑移小車滑動效果不好模板移動不順利,可用手動葫蘆輔助牽引模板。

6.6 N-1號節(jié)段頂板混凝土施工

掛籃前移到位并鎖定后安裝翼緣板模板、搭設內頂板支架并安裝模板,為了方便拆除和安裝,內頂板模板采用中空塑鋼模板。

6.7 掛籃前移

當N-1節(jié)段頂板混凝土達到強度后,先松開頂板模板,安裝滑移小車,用千斤頂同步緩慢卸除滑梁的后吊桿將吊架受力傳至滑移小車上,同時降低滑梁前錨固點、將模板緩慢剝離頂板混凝土,即完成頂板模板拆卸。余下步驟同3.4中掛籃前移。

掛籃前移到位鎖定后,安裝N+1號節(jié)段腹板、底板及橫隔板,同時施工N號節(jié)段頂板混凝土,如此循環(huán)直到1-8號標準節(jié)段施工完成。