MEMS慣性器件低應力封裝過渡層研究

段 杰 ,趙萬良,成宇翔,楊 浩,慕蓉欣

(1.上海航天控制技術研究所,上海 201109;2.上海慣性工程技術研究中心,上海 201109)

0 引言

MEMS慣性器件是隨著微機械加工技術和超大規模集成電路技術的發展而逐漸成長起來的,由于微機械慣性器件具備體積小、質量小、功耗低、易于集成和實現智能化、可用于大規模生產等特點,在精度要求不高的民用市場已經逐漸取代了價格昂貴且體積龐大的傳統慣性傳感器,在汽車工業、生物醫療、消費電子行業等諸多領域都有著廣闊的應用前景[1]。

MEMS慣性器件一般采用掩膜、光刻、腐蝕、刻蝕、淀積、鍵合等微加工工藝制造微結構,可實現物理量敏感、力/力矩輸出等多種功能。但由于微結構的尺寸常常在微米量級,其運動特性受加工制造工藝和環境條件的影響較大,對應力應變的變化極為敏感[2]。

MEMS慣性器件封裝技術作為產品生產制造的關鍵技術,最終決定了產品的體積、可靠性和成本等。工藝性的好壞不僅關系到器件性能的優劣,而且會直接影響器件的制造成本,一般封測成本占整個產品價格的50%以上[3]。封裝工藝的主要作用是實現器件的機械支撐、電氣連接、物理保護、外場屏蔽、應力緩和、散熱防潮、尺寸過渡、規格化和標準化等多種功能[4]。MEMS慣性器件在封裝過程中,由于封裝對象間材料的熱膨脹系數不匹配,會產生熱應力,而熱應力會改變MEMS慣性器件的諧振頻率,并降低其性能[5]。因此,封裝應力的控制是封裝工藝需要解決的關鍵問題[6]。

本文采用有限元分析的方法,分析了不同粘接材料參數對陶瓷管殼基底上的三層結構MEMS陀螺芯片封裝應力的影響,研究了不同封裝形式和不同封裝結構的封裝過渡層對MEMS陀螺芯片封裝應力的影響,摸索出一套適用于該類產品的封裝應力控制方案,從而降低了封裝熱應力,提高了硅微機械陀螺儀的輸出性能。

1 MEMS陀螺儀封裝應力影響分析

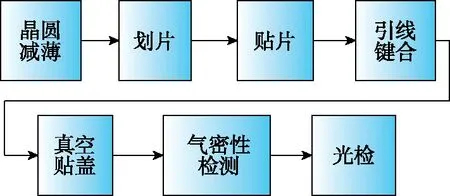

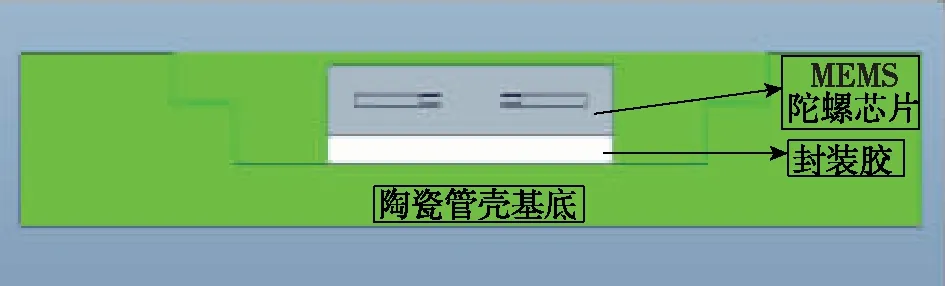

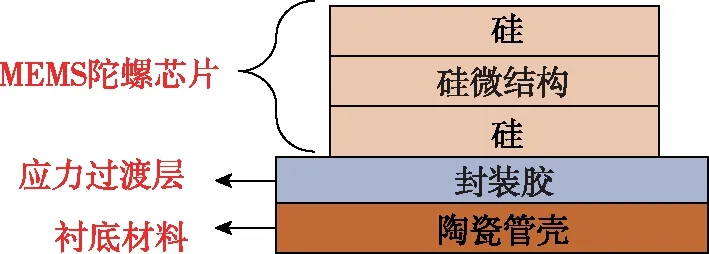

MEMS封裝一般分為3個層次:圓片級封裝、器件級封裝和系統級封裝[7],單芯片封裝屬于器件級封裝的范疇。由于MEMS的封裝比微電子封裝更為復雜,并且沒有統一的標準,因而不同的MEMS其封裝差別很大[8]。本文的主要研究對象為三層結構MEMS陀螺儀的陶瓷空腔封裝形式,屬于單芯片封裝,其典型的工藝流程一般如圖1所示。

圖1 典型陶瓷空腔封裝工藝流程Fig.1 Typical ceramic packaging process

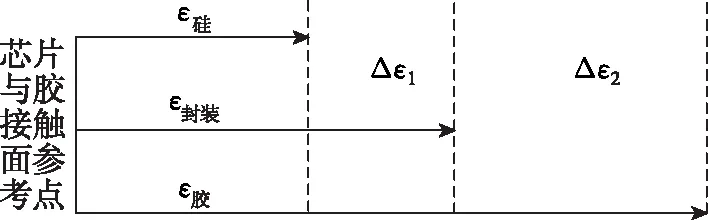

貼片工藝前的流程為MEMS陀螺儀芯片制造過程,本文不做深入研究。封裝過程中的貼片工藝會引入應力,該過程應力的產生機制大致可以分為兩類,第一類是由于MEMS陀螺儀內部不均勻的溫度梯度分布,使得器件各部分熱脹冷縮的程度不同從而形成相互約束,在MEMS陀螺儀內部形成熱應力;第二類是由于器件是由不同材料組合而成,在受到同樣的溫度載荷時,由于機械約束及封裝體各部件的熱膨脹系數不匹配、熱脹冷縮程度不同而形成相互制約,最終在封裝體內產生熱應變和熱應力。以粘接接觸面上一點為參考點,其封裝前后應變情況如圖2所示。

圖2 粘接面參考點應變圖Fig.2 Reference point strain diagram on the bonding surface

未封裝前

(1)

(2)

式中,ε膠為固化膠的應變值,ε硅為MEMS陀螺儀的應變值,α膠為固化膠的熱膨脹系數,α硅為硅的熱膨脹系數。

封裝后

(3)

Δα為封裝膠與MEMS陀螺儀芯片材料的熱膨脹系數不匹配值。

第二類封裝熱應力為

σ硅(T)=E硅(T)Δε1

(4)

σ膠(T)=E膠(T)Δε2

(5)

粘接接觸面上的應力大小相等,因此

σ硅(T)=σ膠(T)

(6)

E硅(T)Δε1=E膠(T)Δε2

(7)

則

(8)

(9)

(10)

第一類封裝熱應力為

(11)

封裝后,MEMS陀螺儀的輸出性能會受到溫度變化的影響,因此陀螺儀都會做溫度補償。對于封裝好的陀螺儀,其驅動軸的系統剛度可以表示為[9]

K=K0+KE+Kσ

=K0[1+(kE+λσσ熱(T))(T-T0)]

(12)

式中,K0為陀螺儀管芯在T0時的剛度;KE為溫度變化引起的材料楊氏模量變化所產生的剛度變化量;Kσ為溫度變化時,由于封裝應力引起的剛度變化量;λσ為封裝應力引起的剛度變化系數。

E(T)=E(T0)+kEE(T0)(T-T0)

(13)

式中,E(T)和E(T0)分別為硅材料在溫度為T和T0時的彈性模量;kE為硅材料彈性模量溫度變化系數。

陀螺儀系統剛度K與彈性模量E成正比,E變化引起K的變化

KE=K0kE(T-T0)

(14)

式中,KE和K0分別為溫度為T和T0時的系統剛度。

由于MEMS陀螺儀溫度分布不均以及封裝應力傳遞等因素引起的剛度變化量為

Kσ=K0λσσ熱(T)

(15)

則陀螺的諧振頻率為

(16)

式中,I為結構轉動慣量。諧振頻率ω、彈性模量E、線性尺寸L以及密度ρ與溫度T之間的關系如下所示[10]

(17)

式中,除硅材料線性膨脹系數為正外,其余各項均為負數。彈性模量溫度系數為

(18)

ω(T)=

(19)

由于kE+λσσ熱(T)的數量級較小,可以將式(19)在T=T0處泰勒展開,忽略二階以上余項,簡化可得

ω(T)=

(20)

由式(20)可以看出,封裝應力對微機械陀螺的諧振頻率有影響。MEMS器件芯片級封裝面臨的主要問題是熱機械應力耦合,也是MEMS器件的致命弱點。熱機械應力的存在使得MEMS器件在復雜溫度環境下,產品的輸出(如線性度和零偏等)性能和可靠性難以保證和維持,即影響封裝應力的主要因素為材料的楊氏模量、CTE差異、封裝形式和結構形式等。

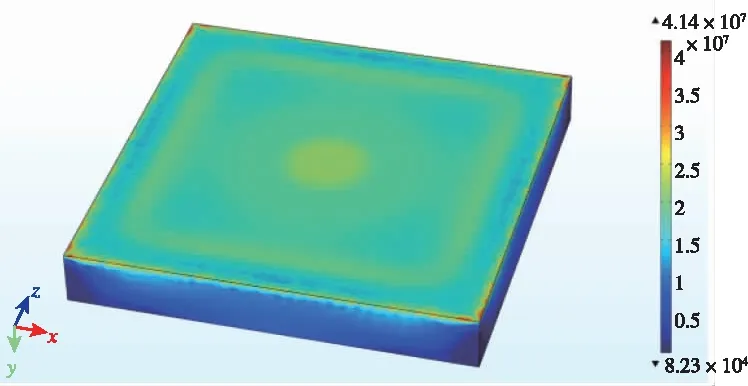

2 MEMS陀螺儀封裝過渡層

MEMS陀螺儀芯片與襯底間的連接固定是通過位于芯片和襯底間的一層過渡層結構實現的,其主要作用是連接固定和平衡應力。該過渡層一般的形式為一層封裝貼片膠,要求具備良好的粘接力、抗回流、低吸水性等,該層作為與芯片直接接觸的一層結構,除了起到固定連接芯片的作用外,還直接影響著粘接熱應力,因此對其材料熱物理特性和結構形式的研究顯得尤為重要[11]。本文將針對過渡層的熱物理特性和結構形式展開研究,旨在指明過渡層熱物理參數、粘接形式和結構形式對芯片封裝應力應變的影響。

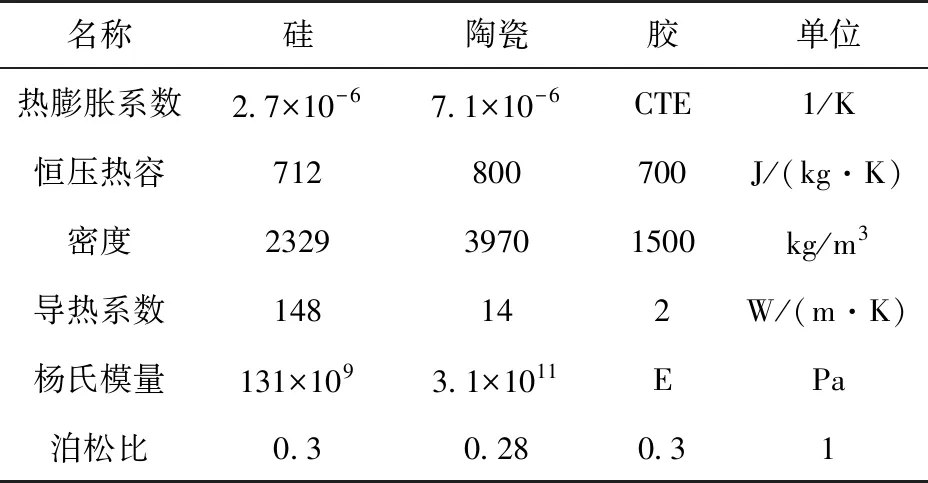

2.1 不同材料參數下封裝應力分析

產品性能輸出與封裝材料性能息息相關[12],本文利用COMSOL的參數掃描功能分析了不同楊氏模量和熱膨脹系數的粘接膠所產生的封裝應力,MEMS陀螺儀工作環境溫度設置為80℃,研究對象如圖3所示,材料參數設置如表1所示。楊氏模量利用參數掃描分別取:1×106、1×108、1×109、5×109、1×1010、1×1011;熱膨脹系數取:1×10-5、2×10-5、3×10-5、4×10-5、5×10-5、6×10-5、7×10-5、8×10-5、9×10-5、10×10-5。參數的選擇范圍是基于商用膠水實際的數值,膠水厚度為0.1mm,底部為全膠形式,進行穩態分析,陶瓷管殼底面為固定約束。

圖3 三層結構MEMS陀螺儀Fig.3 Structure of three-layer MEMS gyroscope

表1 材料屬性Tab.1 Material property

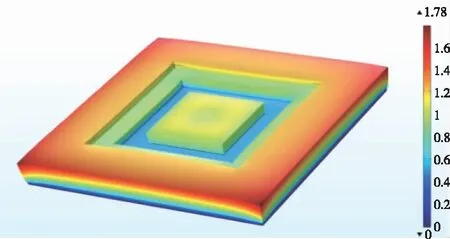

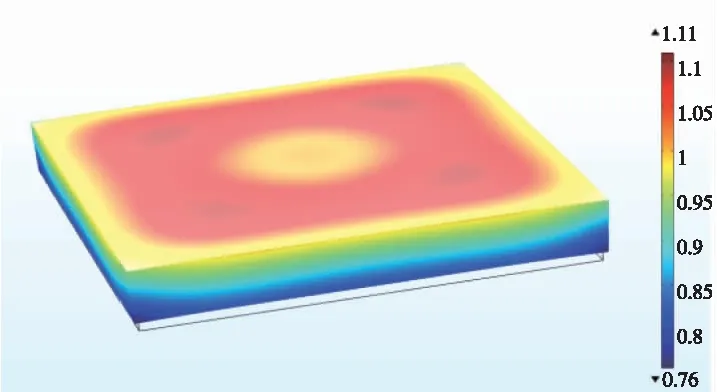

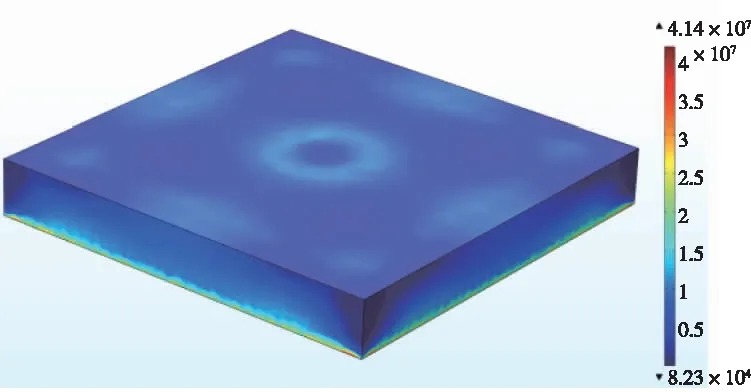

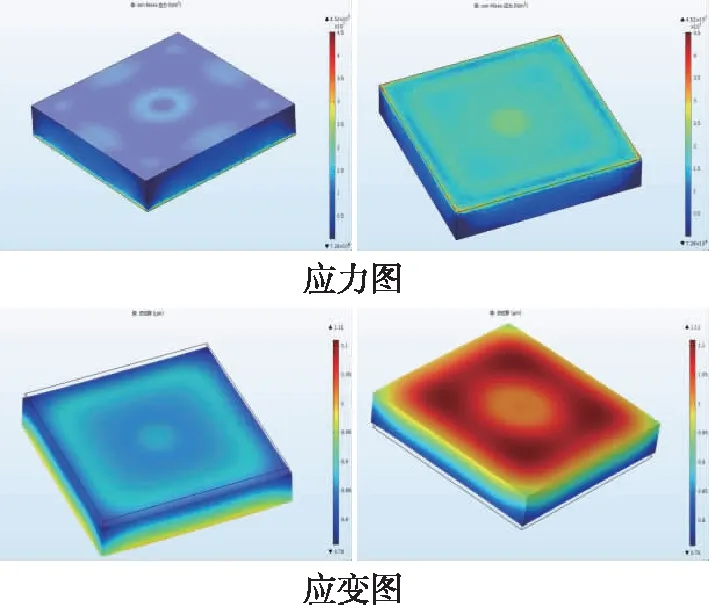

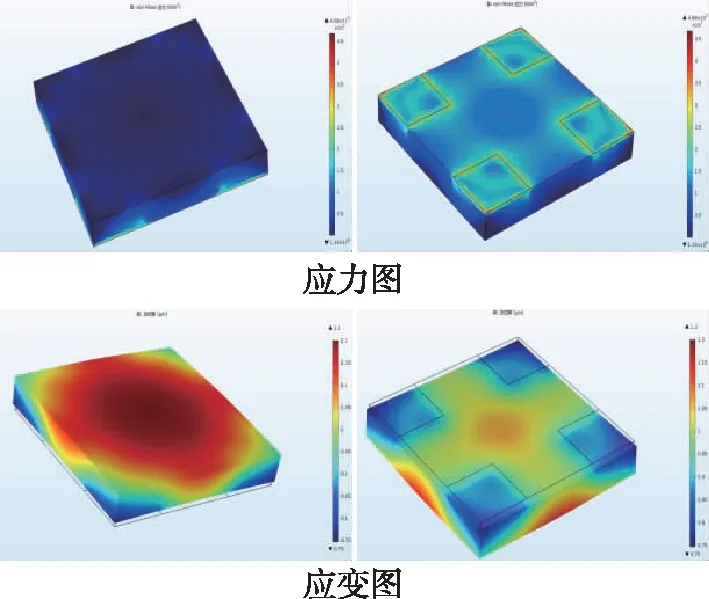

取某型常用膠水的參數為仿真分析輸入條件,其楊氏模量E=10000Mpa,熱膨脹系數CTE=30×10-6。通過分析可得,MEMS陀螺的應力應變分布情況如圖4~圖6所示,芯片的總應變規律為上層應變大于下層膠接面附近結構的應變,剛度較大的支撐柱和芯片邊緣的應變小于與剛度較小的空腔結構的應變。芯片應力整體分布規律為上層應力小于下層膠接面附近的應力,芯片邊緣和支撐柱附近存在應力集中現象。

圖4 MEMS陀螺總體應變Fig.4 Strain distributions of MEMS gyroscope

(a)上視圖

(b)截面圖圖5 芯片應變Fig.5 The strain in the chip

(a)非膠接面

(b)膠接面圖6 芯片應力Fig.6 Stress in the chip

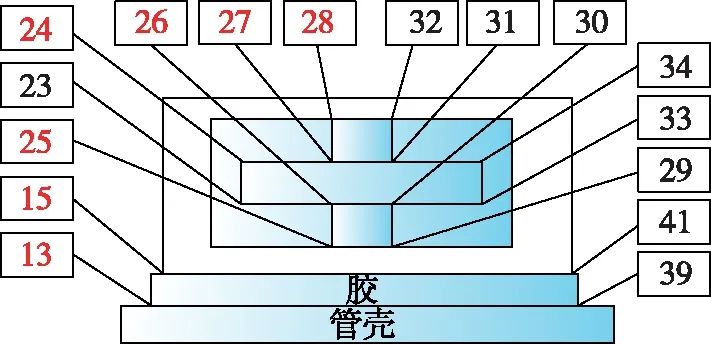

為了研究楊氏模量E和熱膨脹系數CTE對MEMS陀螺儀應力應變的影響規律,定義如圖7所示的應力應變分析參考點。

1)楊氏模量E,對封裝芯片應力應變的影響:CTE:33 ×10-6,楊氏模量E=(1×106、1×108、1×109、5×109、1×1010、1×1011)

由圖8可知,封裝膠的楊氏模量越大,所產生的應力就越大,應變呈減小趨勢。

圖7 參考點定義Fig.7 Definition of reference point

圖8 楊氏模量對參考點應力應變的影響Fig.8 Effect of young’s modulus on stress and strain at reference point

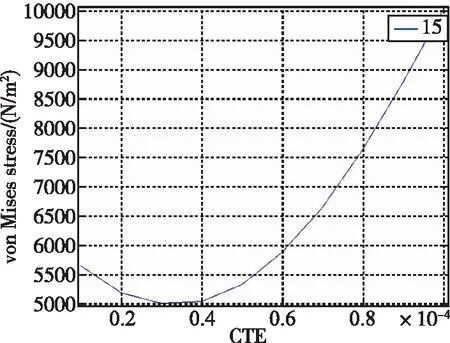

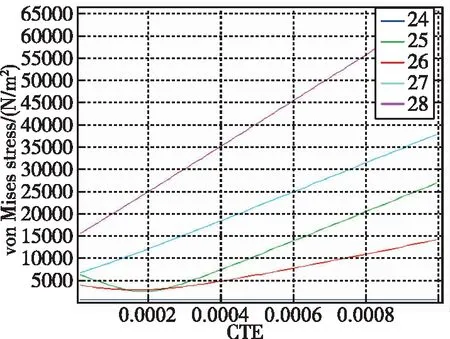

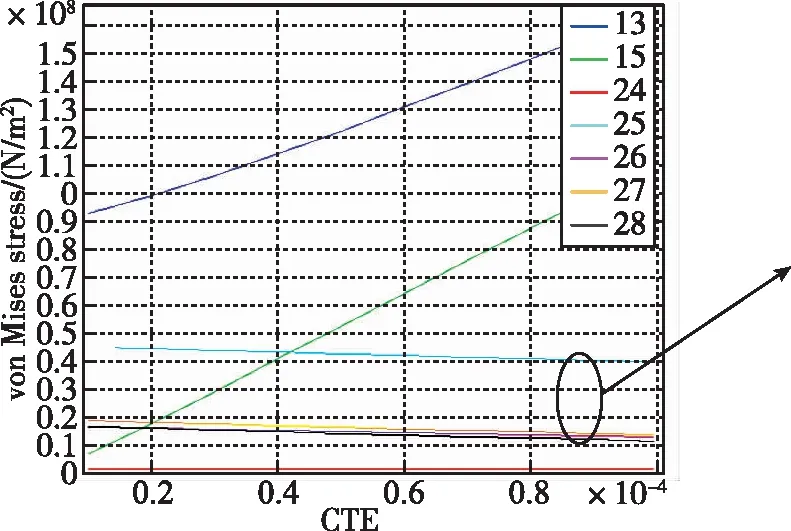

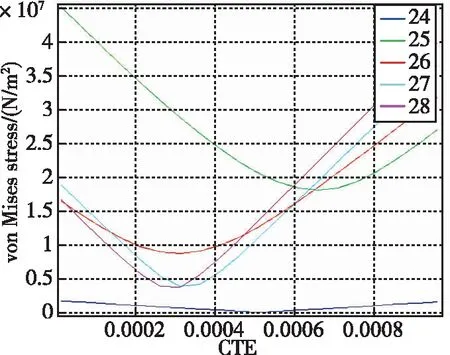

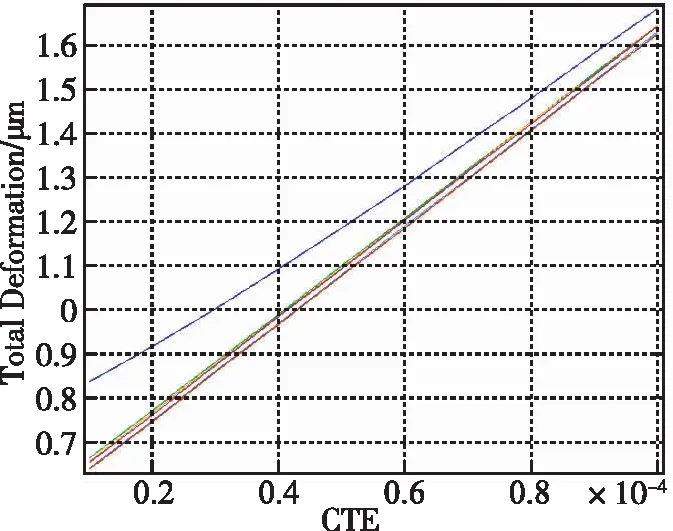

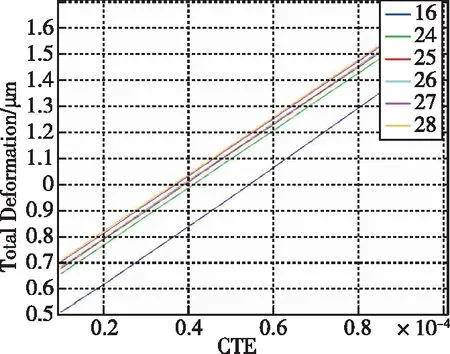

2)熱膨脹系數CTE,對封裝芯片應力應變的影響:

a.由圖9(a)可以看出,MEMS陀螺芯片與封裝膠接觸面存在熱膨脹系數匹配現象,當熱膨脹系數合適時,接觸面的封裝應力最小;而由9(c)和(d)可以看出,對MEMS陀螺儀內部結構各節點的影響不盡相同,總體規律是熱膨脹系數越大,封裝應力越大,但是也存在熱膨脹系數致應力極小值;而由9(b)和(d)可以看出,在商用封裝貼片膠的熱膨脹系數選型范圍內,不同種類的膠對MEMS陀螺儀內部結構各節點的影響也不同,楊氏模量較小的硅膠類產品比模量較大的環氧類膠所產生的封裝應力小1個數量級,但是它們對應變的影響一致,熱膨脹系數越大所引起的應變越大。因此,一般在實際工藝中,在保證粘接強度能滿足使用要求的前提下,會選擇楊氏模量較小且熱膨脹系數匹配的貼片膠。

(a)E=1×106 CTE(max)=1×10-4

(b)E=1×106 CTE(max)=1×10-3

(c)E=10×109 CTE(max)=1×10-3

(d)E=10×109 CTE(max)=1×10-3

(e)E=1×106 CTE(max)=1×10-4

(f)E=10×109 CTE(max)=1×10-4圖9 熱膨脹系數對參考點應力應變的影響Fig.9 Effect of CTE on stress and strain at reference point

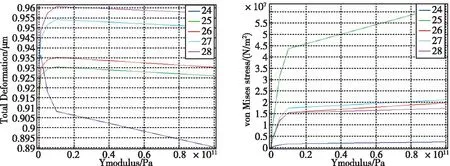

2.2 不同封裝形式下封裝應力分析

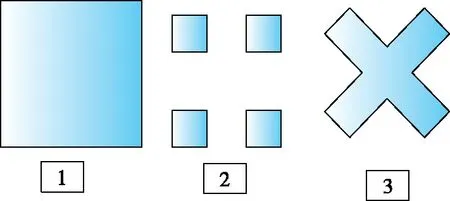

MEMS陀螺儀的封裝應力不僅與材料的參數有關,還與貼片膠的粘接面積、厚度、點膠圖案等不同的封裝形式有關[13]。圖10所示為常見的點膠方案,本文通過研究不同封裝形式對封裝的影響,摸索出合理的封裝形式。

圖10 常用點膠圖案Fig.10 Common dispensing pattern

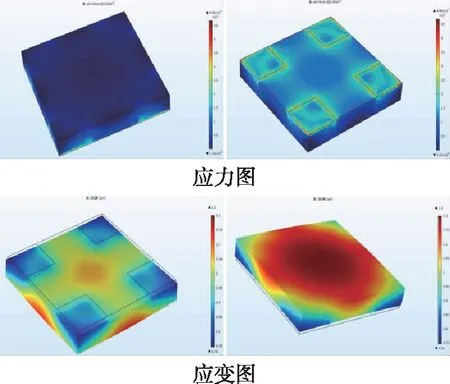

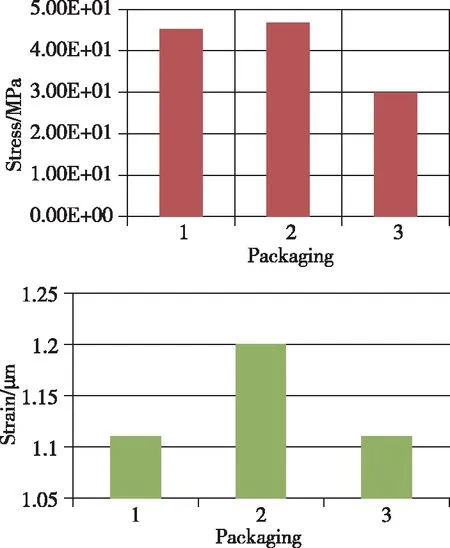

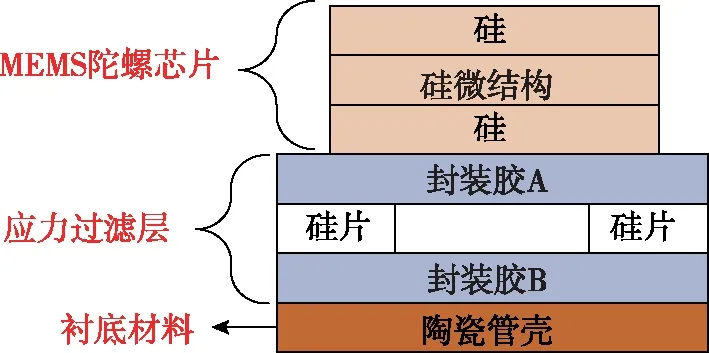

1)封裝形式對封裝芯片應力應變的影響:當封裝膠厚度均為0.1mm時,以某型環氧類粘接劑的材料參數作為仿真輸入條件,仿真結果如圖11所示。

(a)圖案1(底部全膠)

(b)圖案2

(c)圖案3(與封裝形式2粘接面積相同)圖11 不同封裝形式下的應力應變分布情況Fig.11 Stress and strain distribution with different adhesive patterns

由圖11和圖12所示可知,封裝形式3的封裝效果最優。與封裝形式1相比,封裝形式2有利于緩解結構局部應力集中的問題,三種封裝形式的最大應力都集中在接觸面邊界區域,這些區域的極限應力與封裝可靠性息息相關。

圖12 不同封裝形式下的應力應變峰峰值Fig.12 Peak value of stress and strain withdifferent packaging forms

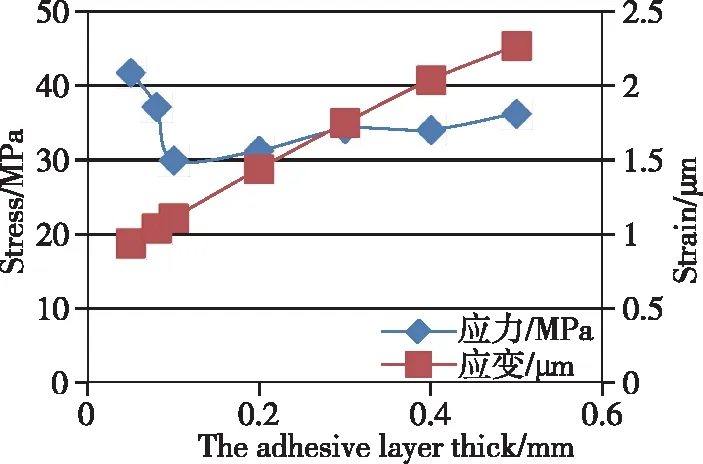

2)封裝膠層厚度對封裝芯片應力應變的影響:

膠層厚度也會影響封裝應力[14],為了研究膠層厚度對封裝應力應變的影響,以封裝形式1為研究對象,膠層厚度分別取(mm):0.05、0.08、0.1、0.2、0.3、0.4、0.5,分析結果如圖13所示。

圖13 不同封裝膠層厚度下的應力應變峰峰值Fig.13 Peak value of stress and strain with different adhesive layer thick

由圖13可知,合適的封裝膠層厚度所產生的封裝應力最小,而應變隨著膠層厚度的增加而變大。因此,封裝工藝中會嚴格地控制出膠量等工藝參數以保證得到合理的膠層厚度[15]。

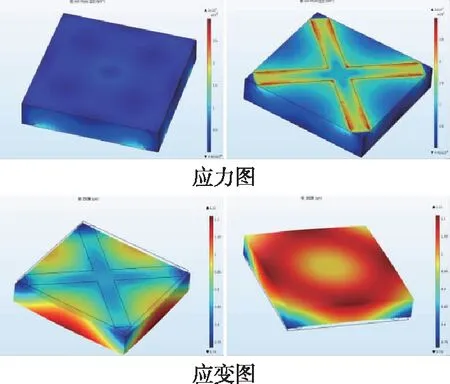

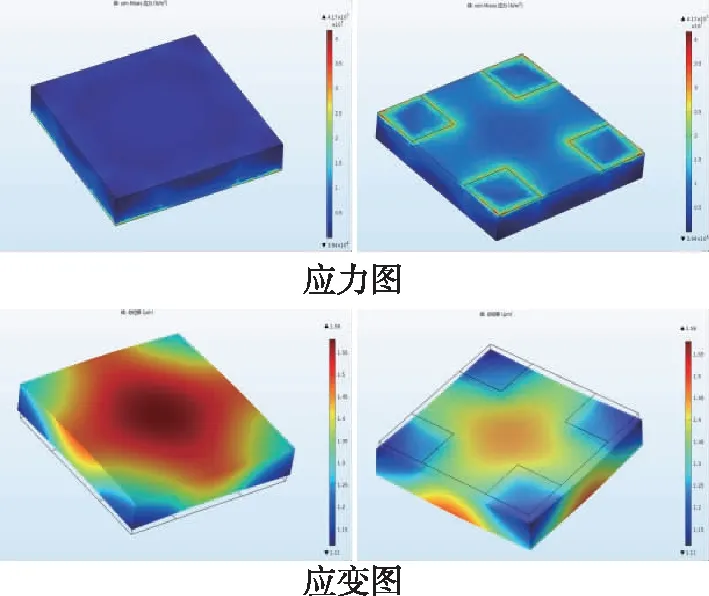

2.3 不同結構形式下封裝應力分析

除了材料參數和封裝形式外,不同過渡層結構形式也會對封裝產生影響[16]。圖14所示為兩種不同的過渡層結構,結構a為常見的結構形式,這種封裝方式被大量地應用在精度較低的民用產品上;結構b這類封裝形式比較少見,由于工藝相對復雜,成本較高,因此,在高精度的軍用產品中應用較多。為了研究不同結構形式對封裝應力應變的影響,本文以點膠圖案2為參考圖案。

(a)結構a

(b)結構b圖14 不同結構形式過渡層Fig.14 Different structure of transition layer

(a)結構a

(b)結構b圖15 不同結構形式過渡層應力應變對比圖Fig.15 Stress and strain comparison diagram of transition layer with different structure

圖16 MEMS陀螺儀內部關鍵參考節點(藍色)Fig.16 Key reference node in MEMS gyro(blue)

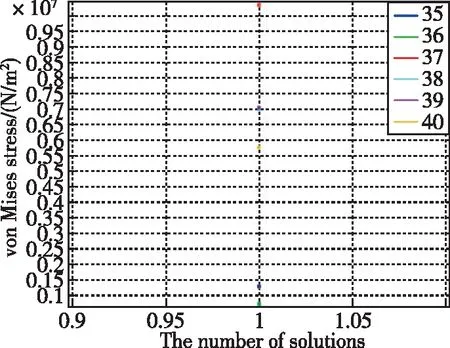

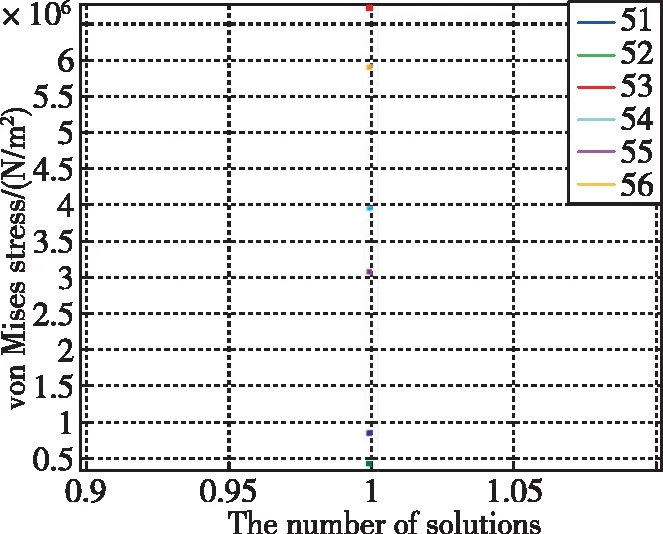

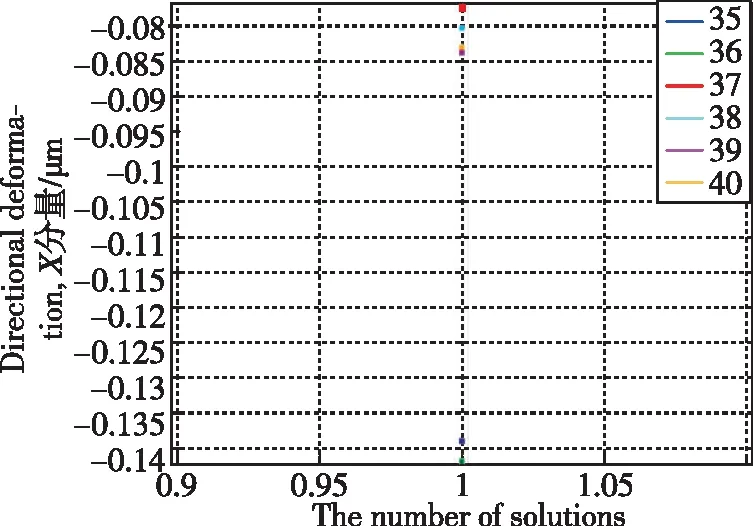

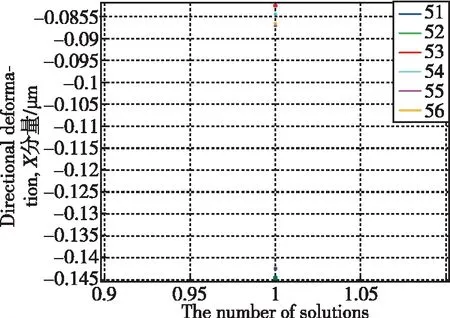

由圖17和圖18可知,封裝結構a和封裝結構b所引起的MEMS陀螺儀支撐柱和諧振子圓盤上關鍵節點的應變近乎相等,但是封裝結構b所產生的封裝應力普遍比封裝結構a所產生的封裝應力小,但是結構b的工藝更為復雜,實際生產中會根據精度要求和成本控制設計適合的結構形式。

(a)結構a

(b) 結構b圖17 關鍵參考節點徑向應力值Fig.17 Radial stress of key reference node

(a)結構a

(b) 結構b圖18 關鍵參考節點徑向應變值Fig.18 Radial strain of key reference node

3 結論

本文首先介紹了MEMS慣性器件的由來,總結了MEMS慣性器件的應用領域以及技術發展方向和市場前景,分析了MEMS慣性器件加工制造的關鍵技術,推導出熱應力與MEMS陀螺儀頻率的關系,并以三層結構MEMS陀螺儀和為研究對象,利用COMSOL有限元仿真軟件分析了不同材料參數、不同封裝形式和結構形式對MEMS陀螺儀封裝應力應變的影響。研究發現:

1)封裝膠的楊氏模量越大所產生的封裝應力越大,應變呈減小趨勢。

2)熱膨脹系數對封裝應力存在熱膨脹系數匹配現象,當熱膨脹系數合適時,封裝應力最小,但總體規律為熱膨脹系數越大,封裝應力越大,應變越大,實際工藝中會選擇楊氏模量較小且熱膨脹系數匹配的貼片膠。

3)改變封裝形式、膠層厚度和封裝結構均能有效地控制封裝應力應變。

在生產制造過程中可以根據精度要求和成本控制等因素,綜合考慮設計具體的封裝產品。