內浮頂儲罐浮盤損壞原因分析與預防措施

趙鋒(中國石油廣西石化公司儲運一部,廣西 欽州535000)

1 問題描述

2017 年6 月13 日,沿海某煉廠儲運車間,當班外操陪同化驗室人員對514 罐(澳洲出口汽油)進行上罐采樣操作。上罐后,外操發現罐頂汽油味較大,于是通過檢尺口向罐內查看,發現罐內油面清晰可見,外操立即停止止514罐一切操作。打開透光看查看后確認浮盤已損壞并下沉。

2 原因分析

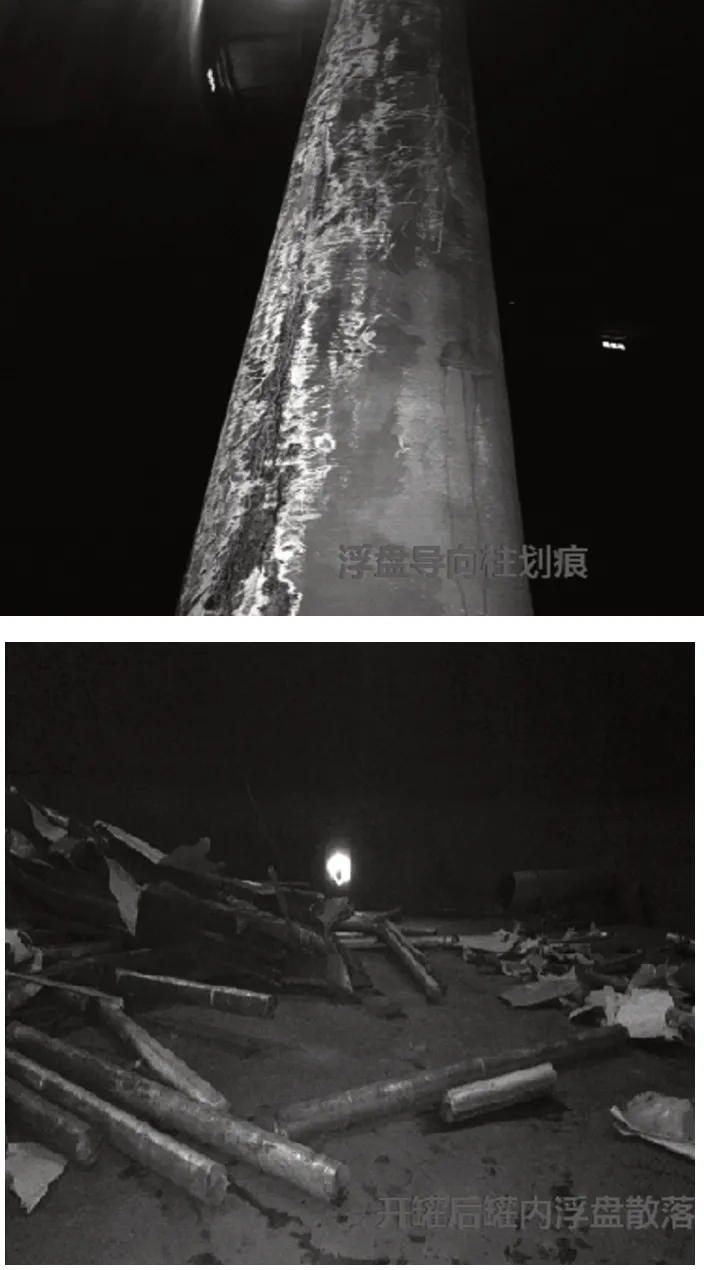

(1)浮盤失衡是導致浮盤沉船的直接原因。通過現場勘查,發現液位計護管自高度10m 處往下有明顯的劃痕,東側罐壁高度2m以下處有明顯劃痕。該浮盤的113根浮筒僅剩10根連接在坍塌的浮盤上,其余均散落在罐底,其中有75根浮筒在端部撕裂,損壞比例約達66.4%。經綜合分析認為:浮盤失衡是導致沉船的直接原因。

(2)罐底板沉降不均。罐底東側及南側積水較深,達10cm,而西側及北側無積水,罐底不平可能導致罐壁垂直度發生變化,進而導致卡盤,造成沉盤。

(3)浮盤多次落底。2013~2017年,514罐多次因油品牌號更換、采樣器維修,辦理了工藝卡片變更,將液位降至0.3m 以下。由于罐底不平導致浮筒端部撕裂,浮筒進油后浮盤失穩導致沉盤。

(4)浮盤質量、安裝存在問題。支腿大部分安裝在浮筒端部,浮盤落底后支腿受力不均從而使部分浮筒端部撕裂進油,導致沉盤。經檢查發現,浮筒吊帶安裝時緊固件未采取防松措施,在浮盤運行過程中,大量螺栓脫落(脫落數量為317套),浮筒脫落,導致沉船。

(5)設備腐蝕原因。檢查過程中發現,浮盤的部分蒙皮、浮筒吊帶及防旋轉鋼絲繩罐底錨板等腐蝕嚴重。浮盤升降過程中,油氣從破損的蒙皮處竄至浮盤上部,導致浮盤失衡從而沉盤。排查該罐儲存記錄,發現該罐運行期間曾儲存汽油組分催化汽油,硫含量較高。

(6)管理原因。

一是清罐維護不到位。按《中國石油天然氣股份有限公司輕質油品儲罐技術導則》8.3.1 條第二款規定,含硫量高的輕質油品儲罐未采用氮封或內防腐處理等特殊安全措施時,清罐周期不應超過2 年;采用氮封等安全措施時,清罐周期可適當延長,但不應大于4年。其他輕質油品儲罐清罐周期為6年。514罐自2010 年建成投用至今,已連續使用7 年,在這期間未對該罐進行過清罐、檢驗及浮盤維護。

二是浮盤落底頻繁。按《中國石油天然氣股份有限公司輕質油品儲罐技術導則》7.2.3 條第7 款規定,嚴格按儲罐液位控制指標進行控制,上限不得超過高高液位,下限不得低于低低液位(低低限液位報警設置高度:浮船支撐高度+200mm),既2米。514 罐浮盤自2014 年至今由于生產計劃要求及維修罐下采樣器需要已落底3次。

三是定期檢查管理規定執行不嚴格,抽查不全面。部門制定了罐頂油氣和罐底水樣定期抽檢制度,以確定浮盤密封和罐底板腐蝕情況,但抽查不全面,沒有及時發現509和514罐出現的問題。

四是未制定浮盤升降過程檢查管理規定。浮盤落底操作大部分應工藝生產需要進行,重點關注了操作的流速、流量和外漏情況,而未明確浮盤升降操作后對浮盤的相關檢查規定。

五是罐頂巡檢落實不到位,沒有及時發現浮筒脫落。部門制定了每月2次罐頂安全附件檢查制度,但在實際執行中存在走過場、檢查不細等較嚴重問題。

3 預防措施

(1)結合儲運系統VOCs治理項目,將內浮頂罐鋁浮盤更換為全接液浮盤。

(2)按規定定期對內浮盤氣相空間進行采樣分析并建立臺賬,發現異常數據跟蹤分析,必要時開罐檢查。

(3)嚴格執行清罐計劃,對儲罐附件、內浮盤進行檢查維護。加強對隱蔽工程質量的檢查,制定檢查清單、落實責任。

(4)建立健全管理制度,制定浮盤落底操作管理規定,對浮盤落底過程加強管控并檢查浮盤情況。

(5)加強罐頂安全檢查制度的執行、檢查、考核的力度。

4 結語

綜上所述,內浮頂儲罐浮盤需要工藝、技術和設備管理人員共同維護,精心操作,發現異常現象應及時調整,防止卡盤、沉盤等事故的發生;并且做好前期的維護保養工作,以免在發現卡盤、沉盤事故后因急于檢修而導致事故擴大。