汽車噴涂車間廢氣排放口廢氣的GC-MS化學成分分析

劉曉云 萬莉 安寶東 李文龍 楊秀麗(山東科建檢測服務有限公司,山東 日照276800)

近年來我國汽車制造量逐年提升。在汽車的生產過程中,表面涂裝是其中重要的一道工序,也是生產廢氣最多的環節。涂裝過程中所使用的涂料、有機溶劑等物質的揮發(即揮發性有機化合物,VOCs)對操作工和自然環境都有害。廢氣VOCs經呼吸道吸入人體后可引發中毒,是公認的強烈致癌物。據統計,一輛表面積為80 m2的汽車在表面涂裝過程中VOCs排放量達10kg[1]。一般來說,中涂、面涂和清洗溶劑使用過程中產生的廢氣含量最高。具體到生產車間,產生有機廢氣最多的有噴涂室、晾置室、調漆室、烘干室等,而不同車間產生的廢氣組分不盡相同。劉郁蔥等[2]對輕型汽車涂裝工藝過程的VOCs 化學組分分析表明,涂裝工藝過程中最主要的VOCs 化學成分是芳香烴以及乙酸乙酯、乙酸丁酯和丙二醇甲醚醋酸酯等物質。文章采用吸附管采樣法,用氣相色譜-質譜聯用技術(GC-MS)對汽車噴涂車間中的揮發物質中的化學成分進行了分離,通過檢索譜圖庫,并結合標準質譜圖,鑒定出了13種化學成分,同時利用峰面積歸一法通過化學工作站數據處理系統,得出各化學成分的相對含量,為汽車噴涂廢氣的有效治理提供了理論依據。

1.1 材料

2019 年采集自日照某汽車涂裝車間排氣筒(處理前)的揮發性有機化合物。

儀器:安捷倫7697A-7890B-5977B 型氣相色譜質譜聯用儀;熱脫附裝置;吸附管老化裝置;無油采樣泵;不銹鋼吸附管。

1.2 樣品處理

把樣品吸附管放進熱脫附儀,按照儀器設定條件,對樣品進行GC-MS分析。

1.3 GC-MS分析

色譜條件:安捷倫7890B-5977B 型氣相色譜質譜聯用儀,瑪珂思全自動熱脫附儀U-UNITY-M-XR;

色譜柱:DB-624(60m*250μm*1.4μm)

載氣:高純氦氣,高純氮氣;

柱流量:1.0ml/min;

升溫程序:初始溫度45℃,保持12 分鐘,以4℃/min 的速度升溫至140℃,以40℃/min 的速度升至220℃,在220℃保持5min。

熱脫附儀條件:吸附管初始溫度:室溫;聚焦冷阱溫度:室溫;干吹流量:36ml/min;干吹時間:2min;吸附管脫附溫度:325℃;吸附采樣管脫附時間:6min;脫附流量:48ml/min;聚焦冷阱溫度:25℃;聚焦冷阱脫附溫度:300℃;冷阱脫附時間:3min;傳輸線溫度:150℃。通用型冷阱,填料為石墨化碳黑。

質譜條件:離子源:EI源;電子能量:1045eV;溶劑延遲時間1min;質量掃描范圍:33-270amu;采集方式:SCAN掃描。

1.4 實驗步驟

定性分析:利用熱脫附儀對吸附管中的有機廢氣進行二階冷阱熱脫附,然后有機廢氣進入GC-MS聯用儀進行成分分析鑒定。通過化學工作站數據處理系統,檢索NIST MS Search 2.3譜圖庫,并結合標準質譜圖進行人工譜圖解析,鑒定廢氣中的各個化學成分。

定量分析:通過化學工作站數據處理系統,用峰面積歸一化法進行定量分析,求得各化學成分的相對含量。

2 結果與討論

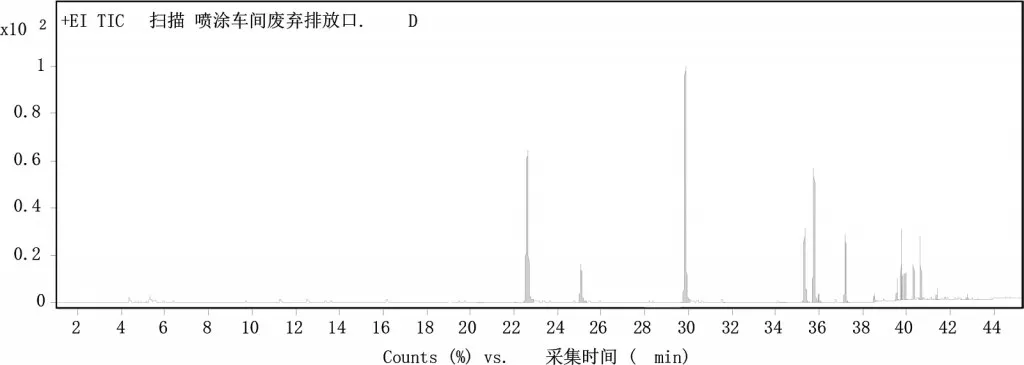

2.1 汽車噴涂車間廢氣排放口(處理前)揮發性成分的總離子流色譜圖

2.2 汽車噴涂車間廢氣排放口(處理前)揮發性有機物的GCMS分離鑒定結果

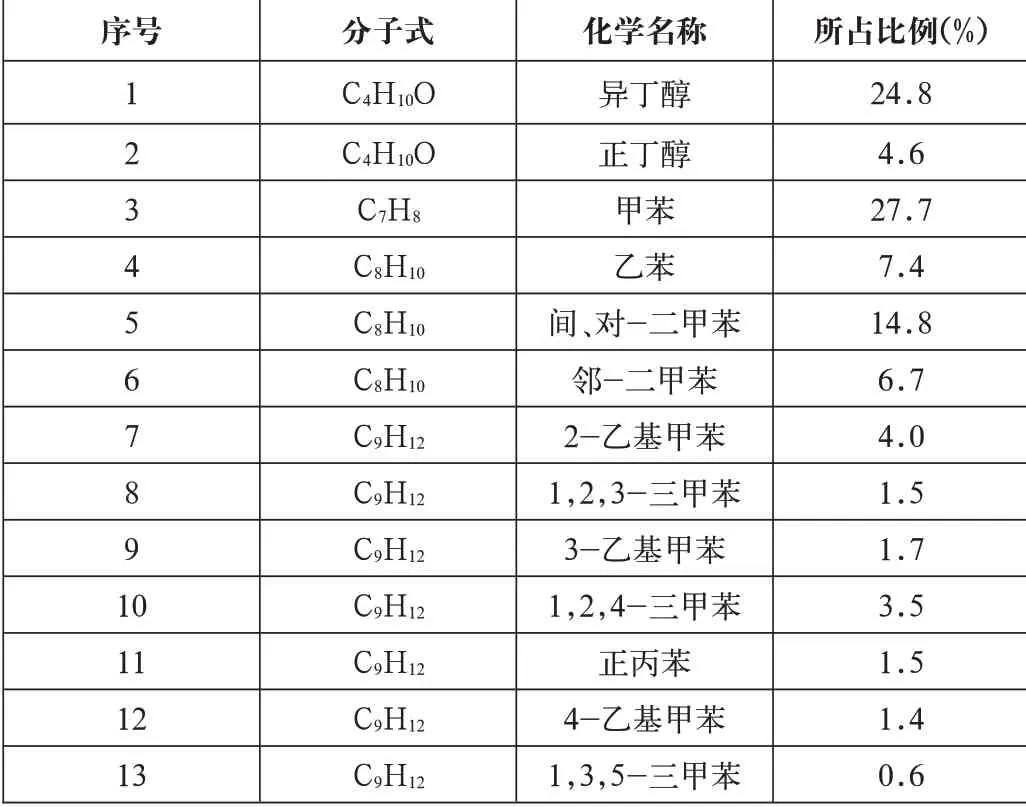

表1 汽車噴涂車間廢氣排放口(處理前)揮發性有機物化學成分分析結果

3 結果與分析

(1)在汽車噴涂廢氣中,主要污染特征物為苯系物,甲苯為排放比例最大的組分。

(2)經GC-MS 分析,汽車噴涂車間中廢氣有13 種化合物,含量依次是異丁醇(24.8%),正丁醇(4.6%),甲苯(27.7%),乙苯(7.4%),間、對-二甲苯(14.8%),鄰-二甲苯(6.7%),2-乙基甲苯(4.0%),1,2,3-三甲苯(1.5%),3-乙基甲苯(1.7%),1,2,4-三甲苯(3.5%),正丙苯(1.5%),4-乙基甲苯(1.4%),1,3,5-三甲苯(0.6%)。

(3)實驗結果證明,該噴涂車間所使用涂料為溶劑性涂料,溶劑多為甲苯、二甲苯、醇類等,無治理措施的條件下,最終均以VOCs的形式揮發至大氣環境中。鑒于汽車噴涂廢氣的危害性,要嚴格控制和治理汽車涂裝廢氣。本文的分析結果為汽車噴涂廢氣的有效治理提供了理論依據。