淺談氯吸附CycleMax催化劑再生差壓

韋見中(中國石油廣東石化,廣東 惠來515200)

中國石油廣東石化公司新建的2*300 萬噸/年連續重整裝置采用連續重整工藝技術,生產富含混合二甲苯的高辛烷值汽油組分,同時副產含氫氣體和液化氣。

1 催化劑再生裝置的工藝技術路線

該連續重整裝置重整反應器2+2設置,催化劑連續再生部分采用CycleMaxIII 工藝技術,再生放空氣脫氯采用UOP Chlor?sorb 工藝技術回收再生放空氣中的氯化氫。

2 催化劑再生裝置中幾個主要的差壓

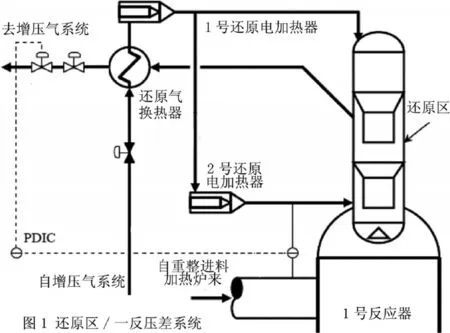

2.1 還原區/一反壓差3.1還原區/一反壓差

CycleMax催化劑再生還原區在重整第一反的頂部,為了防止重整一反中的重的烴類倒流回還原區,引起還原區高溫和形成焦碳,所以要保證還原區二段入口的壓力稍高于一反的壓力,利用還原區二段入口和重整一反差壓控制來實現這一目的,還原區/一反壓差控制如圖1所示。

該差壓控制通過控制還原區放空線上的差壓控制閥來控制還原區的壓力稍高于一反的壓力。

2.2 待生催化劑隔離系統及待生催化劑提升差壓

再生系統與重整反應系統是在不同壓力和環境下操作。再生的低壓、氧環境要和重整的高壓、氫/烴環境進行安全的隔離,以防止兩種不同的環境互竄而引起事故,利用壓差控制保持環境的分離。

該隔離系統位于四反出口,隔離反應器和待生催化劑提升系統。壓差控制待生催化劑二次氣壓力高于催化劑收集器的壓力,防止氫/烴從催化劑收集器里進入到待生催化劑提升系統。此壓差由待生催化劑除塵風機出口處氮氣補充閥來控制。

在待生催化劑提升系統中,通過壓差控制來實現一次氣的壓力要高于待生催化劑分離料斗的壓力,在差壓控制中,三反上部緩沖區料位控制器的輸出值與CRCS給出值低選后作為一次提升氮氣和待生催化劑分離料斗的壓差控制器的設定值,該壓差控制器的輸出值作為待生催化劑二次提升氣的設定值,實現待生催化劑的提升。

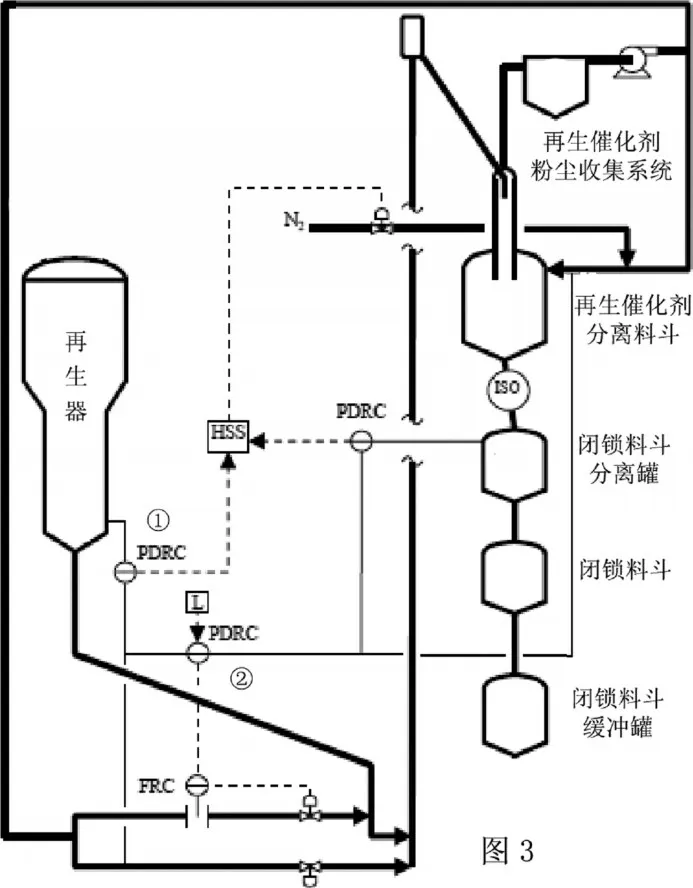

2.3 再生催化劑隔離系統及再生器內提升差壓

閉鎖料斗系統與再生系統是在不同壓力和環境下操作。再生部分的低壓環境、氧環境要和閉鎖料斗的高壓、氫環境進行安全的隔離,以防止兩種不同的環境互竄而引起事故,利用壓差控制保持環境的分離。

該隔離系統位于再生催化劑分離料斗出口,隔離再生催化劑分離料斗和閉鎖料斗分離料斗。壓差控制器控制再生器內部L閥組壓力高于再生器冷卻區的壓力,防止氧從再生器里進入到再生催化劑提升系統,另一個壓差控制器控制再生催化劑分離料斗的壓力高于閉鎖料斗分離罐的壓力,防止閉鎖料斗系統氫進入到再生催化劑提升系統,兩個壓差控制器輸出值通過高選后控制再生催化劑除塵風機出口處氮氣補充閥。

再生器內部催化劑提升差壓控制如圖3中②所示。通過壓差控制器來實現一次氣的壓力要高于再生催化劑分離料斗的壓力,該壓差控制器的輸出值作為再生催化劑二次提升氣流量控制器的設定值,實現再生催化劑的提升。

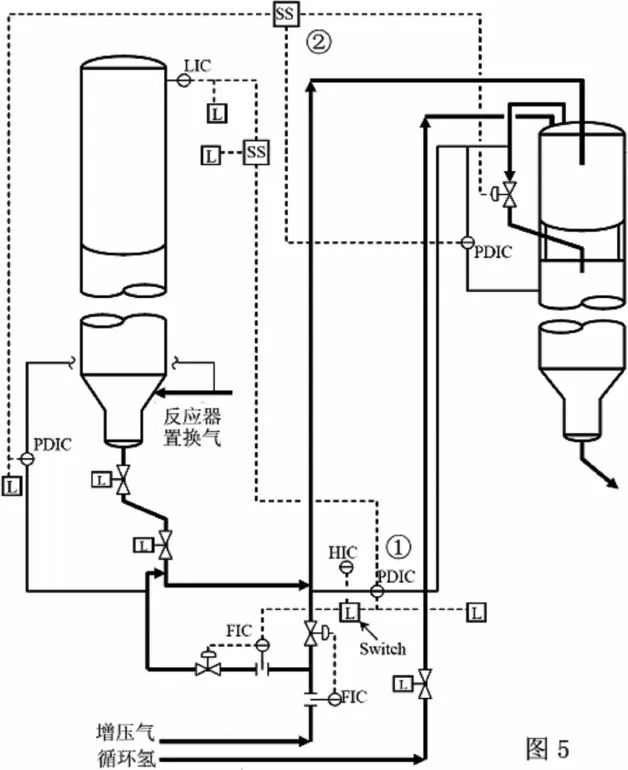

2.4 反應器間催化劑提升差壓

反應器間催化劑提升差壓控制如圖5中①所示。

一次提升氮氣和三反上部緩沖區的壓差即為反應器間催化劑提升壓差,在該差壓控制中,還原區料位控制器的輸出值與CRCS給出值低選后作為一次提升氮氣和三反上部緩沖區的壓差控制器的設定值,該壓差控制器的輸出值作為反應器間催化劑二次提升氣流量設定值,實現反應器間催化劑的提升。

為了防止反應器中的油氣竄入到提升氫系統中,操作中一個差壓控制器來實現反應器間二次提升氣壓力高于反應器置換氣的壓力,另一個差壓控制器來實現緩沖區壓力高于三反壓力,兩個壓差控制器輸出值通過高選后控制三反緩沖區差壓控制閥。如圖5中②所示。

2.5 再生催化劑提升差壓

再生催化劑提升系統的差壓控制中,一次氣的壓力要高于還原區的壓力,通過一個壓差控制器來實現,一次提升氫氣和還原區的壓差即為再生催化劑提升壓差。該壓差控制器的輸出值作為再生催化劑二次提升氣流量控制器的設定值,二次氣流量由流量控制閥控制。再生催化劑提升差壓控制如圖6所示。

3 結語

UOP 帶有氯吸附系統的CycleMax 催化劑再生裝置差壓控制是否平穩,對催化劑再生裝置的運行起到至關重要的作用,進而影響到重整反應部分,以上幾個差壓都要控制在一定的范圍之內,才能保證裝置的安全、平穩運行。