某柴油機氣缸蓋墊片密封失效故障分析及改進

李志勇,王春英,劉旺

1.內燃機可靠性國家重點試驗室,山東濰坊 2610613;

2.濰柴動力股份有限公司發動機研究院,山東濰坊 261061

0 引言

氣缸蓋墊片位于氣缸體和氣缸蓋之間,其功能是保證氣缸體與氣缸蓋結合面的良好密封。氣缸蓋墊片密封失效,將導致漏氣、漏水、漏油及油水混合等嚴重問題,因此必須保證氣缸蓋墊片密封良好。氣缸蓋墊片承受極高的交變機械負荷和熱負荷,惡劣的使用條件對其設計及可靠性提出了更高的要求。

氣缸蓋墊片有分體式和整體式兩種形式。分體式缸墊本體為金屬骨架及一個個鑲嵌的橡膠圈,缸口封氣采用低碳鋼板制成的圓環,圓環為平板、無壓波、但厚度不同的一個系列,缸口密封為迷宮式密封[1],如圖1所示。該結構的墊片由于零部件較多,拆裝比較繁瑣,逐漸被整體式氣缸蓋墊片所取代。整體式氣缸蓋墊片的缸口封氣、封水、封油的密封件做成一個整體結構,裝配、維修比較便利,如圖2所示。

柴油機氣缸蓋墊片受力狀態比較復雜,一直處于高爆發壓力、高溫環境下,還需要滿足密封可靠性,保證氣缸蓋墊片不漏氣。本文中針對某大缸徑柴油機耐久試驗過程中出現的氣缸蓋墊片漏氣故障,通過仿真分析和試驗驗證,系統分析缸蓋墊片漏氣產生的原因,提出改進建議,并對改進方案進行試驗驗證。

1 故障概況

某柴油機運行約117 h,一個缸的機體缸蓋結合面出現漏水故障,對該氣缸蓋、氣缸蓋墊片進行拆檢,發現氣缸蓋墊片水孔橡膠圈發生破裂,拆檢故障缸墊照片見圖3。更換新氣缸蓋墊片后,繼續進行柴油機耐久試驗。

耐久試驗結束后,對所有拆機缸墊進行狀態確認,發現另外兩個缸缸墊的進氣側位置有異常,見圖4。從拆檢結果可以看出,柴油機發生漏水問題是由缸墊膠圈破裂導致。缸墊漏水位置缸口燃氣密封帶處有大量積碳,膠圈的破裂位置靠近燃燒室,可以推斷膠圈破裂是由缸墊漏氣導致。對缸蓋進行排查,發現進氣側位置的氣缸蓋墊片密封帶出現嚴重磨損。進一步查找原因,發現該部位的氣缸蓋與氣缸體之間分離間隙過大,氣缸蓋、氣缸蓋墊片之間相對振動較大且相互摩擦導致密封面異常磨損。

針對出現的問題,從兩方面對影響氣缸蓋墊片密封性能的因素進行分析:1)進行仿真計算,研究分析氣缸蓋抬升量和氣缸墊片密封帶接觸面接觸壓力情況;2)研究氣缸蓋螺栓擰緊工藝對缸蓋墊片密封性的影響。

2 仿真分析

2.1 氣缸蓋墊片抬升量

柴油機工作過程中,氣缸內燃氣爆發壓力產生的移動量和熱脹冷縮產生的變形量使得氣缸體與氣缸蓋之間產生間隙,這個間隙稱為氣缸蓋抬升量[2]。氣缸蓋墊片在發動機工作過程中反復壓緊回彈,工作一定時間后,墊片不能回彈到原始高度,喪失密封性能。

通過ProE軟件建立精確地缸蓋-缸墊-機體-缸套一體化三維模型,基于Hypermesh有限元分析軟件進行前處理網格劃分,建立機體-缸套-缸墊-缸蓋的接觸屬性,根據發動機運行狀態施加準確的邊界條件,通過ABAQUS求解器迭代計算得到氣缸墊片抬升量。根據機體缸蓋一體化仿真計算評估結果,該柴油機氣缸蓋及氣缸體進氣側的兩主螺栓之間部位剛度較差,柴油機缸內燃燒爆發的瞬間,缸蓋在此位置抬升量比圓周方向其他位置大,最大抬升量達到14.3 μm,如圖5所示。對故障機拆解并檢查后發現,氣缸蓋墊片進氣側密封帶存在嚴重磨損,并有燃氣泄漏的痕跡,說明進氣側的抬升量偏大,這與仿真計算結果吻合。

2.2 氣缸蓋墊片冷、熱態缸口位置面壓

為保證氣缸蓋墊片的密封性能,氣缸蓋墊片密封帶接觸面的接觸壓力必須大于缸內最大燃氣爆發壓力[3]。根據氣缸蓋墊片接觸壓力仿真計算結果,按現有缸蓋螺栓擰緊工藝預緊缸蓋螺栓的條件下,氣缸墊上接觸壓力分布不均勻,氣缸蓋墊片進氣側兩主螺栓之間及排氣側兩主螺栓之間接觸壓力都比較小,接觸壓力最小的區域對應的氣缸密封性較差,而氣缸蓋墊片密封最差的位置出現在進氣側兩主螺栓中間位置,該處接觸壓力比氣缸其他位置都要低,且接觸壓力低于工況負荷下缸內最大燃氣爆發壓力,因此該部位存在密封失效發生燃氣泄漏風險。

2.3 缸蓋螺栓擰緊工藝對比

發動機氣缸蓋墊片主要通過缸蓋螺栓提供的夾緊力實現密封功能,合理的螺栓預緊力對氣缸蓋墊片密封至關重要[4]。當氣缸蓋螺栓擰緊后,螺栓軸向力壓縮氣缸蓋墊片密封帶產生回彈力,回彈力的反作用力作用于氣缸體和氣缸蓋上,該回彈力大于被密封的缸內燃燒氣體壓力,從而達到密封的效果。

對故障機氣缸蓋主、副螺栓擰緊狀態下的軸力進行檢測,結果如表1所示。

表1 某柴油機1000 h耐久試驗主副螺栓衰減測量對比 mm

由表1可知,主螺栓衰減率比副螺栓要大,對氣缸蓋墊片進、排氣側兩主螺栓之間位置密封性都有一定的影響,據此對氣缸蓋螺栓擰緊工藝進行排查分析發現,現有的缸蓋螺栓擰緊工藝不夠合理,最后兩步擰緊都是對氣缸蓋副螺栓進行擰緊,造成缸蓋主螺栓軸力的衰減,需要對擰緊工藝進行改進[5-6]。

3 改進方案

根據前述的氣缸墊片密封性影響因素評估分析結果,發動機氣缸蓋墊片抬升量和氣缸蓋墊片密封帶的密封力是影響氣缸蓋墊片密封性能的關鍵因素。因此,需要從減小氣缸蓋墊片抬升量和增加缸蓋墊片密封帶接觸壓力2個方面采取措施。

3.1 氣缸蓋和氣缸體進氣側結構改進

機體缸蓋進氣側剛度弱影響缸墊密封性能,是造成缸墊漏氣的一個重要原因。根據仿真分析結果,改進進氣側位置氣缸蓋和氣缸體結構模型,填充材料增大進氣側的剛度,從而減小氣缸蓋在高爆發壓力下的抬升量,見圖6、7。

改進后進行仿真計算,氣缸蓋最大抬升量減小至13.6 μm,如圖8所示;接觸壓力則有一定程度的提高,缸口面壓如圖9~11(圖中單位為MPa),缸孔密封帶面壓如圖12所示。

3.2 缸蓋螺栓擰緊工藝改進

合理的螺栓預緊力對氣缸蓋墊片密封至關重要,缸蓋螺栓擰緊工藝對缸蓋螺栓的軸力及缸蓋墊片密封帶接觸壓力都有較大影響[7-9]。根據仿真計算及實測對比的結果,對缸蓋螺栓擰緊工藝進行優化調整,如圖13所示,最后一步改為對主螺栓擰緊,保證主螺栓有足夠的擰緊力。

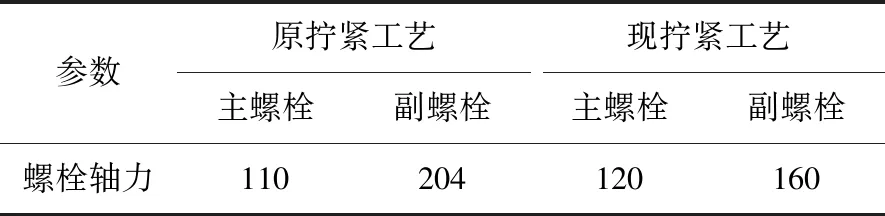

表2 新舊缸蓋螺栓擰緊工藝軸力對比 kN

對采用新螺栓擰緊工藝后的缸蓋主螺栓的軸力進行檢測,主螺栓軸力得到提升,見表2。在優化缸蓋螺栓擰緊工藝前,氣缸密封最差區域出現在氣缸蓋墊片進氣側兩主螺栓中間位置,改進的缸蓋螺栓擰緊工藝后氣缸蓋抬升量明顯減小,缸口密封帶接觸壓力也有提升,保證了氣缸蓋墊片進氣側位置的接觸壓力高于缸內最大燃氣爆發壓力,見圖14、15。調整氣缸蓋螺栓擰緊工藝后,氣缸蓋墊片最小密封接觸壓力提高25%左右,氣缸蓋最大抬升量降低30%左右,氣缸蓋墊片密封性能明顯提升,更好地滿足柴油機氣缸密封要求,預緊后的氣缸密封最差區域密封效果良好,從根本上解決了氣缸蓋墊片部位密封失效的問題。

4 試驗驗證

全負荷耐久試驗和熱沖擊試驗可以分別在穩態和瞬態溫度場下考核氣缸蓋墊片密封系統對燃氣、機油和冷卻液的密封能力及氣缸體、氣缸蓋、缸蓋螺栓等氣缸蓋墊片密封性能的影響。按改進后的方案改裝發動機,分別進行1000 h全負荷耐久試驗及3000次熱沖擊試驗,試驗結果均未發現任何泄漏及密封帶部位異常磨損情況,改進方案有效。

5 結論

1)對氣缸體、氣缸蓋剛度更改前后氣缸蓋抬升量、氣缸蓋墊片密封帶接觸壓力仿真計算分析及試驗檢測得知,增加氣缸體、氣缸蓋進氣側的剛度能夠減小氣缸蓋抬升量。2)通過改進氣缸蓋主、副螺栓擰緊工藝可增加缸蓋主螺栓擰緊軸力及密封帶接觸壓力;結合改進工藝前后氣缸蓋抬升量對比分析可知,氣缸蓋螺栓擰緊工藝對氣缸蓋抬升產生較大影響。3)根據仿真分析及測試結果,對氣缸蓋、氣缸體、氣缸墊片等的結構進行了合理的設計改進,同時優化了氣缸蓋螺栓擰緊工藝,并通過仿真分析評估及耐久試驗結果驗證了改進方案措施的有效性。