增材制造技術在火炸藥成型中的研究進展

楊偉濤,肖 霞,胡 睿,楊建興,趙煜華,王瓊林

(西安近代化學研究所,陜西 西安 710065)

引 言

火炸藥是一類含有爆炸性基團或含有氧化劑和可燃物,能夠獨立進行化學反應并輸出能量的化合物、混合物或復合材料,按其性質和用途分為發射藥、推進劑、猛炸藥、起爆藥、煙火劑等[1]。火炸藥的生產工藝及設備與一般化學工業如制藥工業、高分子化工等相似,傳統的火炸藥成型方式主要有壓鑄法、壓伸法和澆注法3種[2],采用傳統成型工藝制備的樣品形狀相對比較簡單,一般為柱狀、管狀、片狀等,無法實現復雜形狀或微小化的火炸藥樣品的制備。同時,采用傳統工藝制備的火炸藥制品一般不能直接應用于武器系統,需要后處理過程對制品進行去除、車削、表面處理或組裝等。顯然,傳統成型方式存在過程冗繁、制品形狀簡單、柔性化和適應性差的問題,越來越不能滿足新型彈藥武器系統對火炸藥產品結構復雜、制備效率高、微型化、能量釋放可控等提出的要求。

增材制造技術(即3D打印技術或快速成型技術),融合了計算機輔助設計、材料加工與成型技術,以數字模型文件為基礎,通過軟件與數控系統將專用材料按照擠出、熔融、光固化、噴射或燒結等方式逐層堆積,最終制造出實體物品。增材制造技術擺脫了傳統制造方式的約束,可以實現復雜結構件的制造。并且由于增材制造技術采用數字化制造,具有高度柔性和適應性、制備快速、材料利用率高、產品單價與結構復雜程度無關等優勢,已被廣泛應用于汽車、機械、航空航天、家電、通訊、電子、建筑、醫學等領域產品的設計和開發[3-8]。而將增材制造技術與火炸藥成型技術結合,可以達到傳統火炸藥成型工藝無法實現的功能與效果。

由于軍事保密及火炸藥行業的特殊性,國內外公開發表且能查閱到的將增材制造技術應用于火炸藥制造領域的信息較少。對比國內外增材制造技術在火炸藥成型方面應用的研究現狀與進展,以美國為首的軍事技術先進的國家己經能夠采用增材制造技術制備各種微小化火工元件、復雜形狀發射藥與推進劑、多點起爆炸藥藥柱,以便解決微小型火工品、燃爆序列、復雜結構發射藥和推進劑、炸藥裝藥、多模戰斗部裝藥等成型或裝藥工藝中的諸多問題[9-15]。我國也正在積極開展增材制造技術用火炸藥材料的物化性能參數、快速粘結及固化技術、增材制造過程安全控制與評價及樣件性能綜合測試等方面的研究,期待能夠創新國內火炸藥的成型工藝,為我國高新武器彈藥高效毀傷技術研究提供新方法、新工藝和新型火炸藥產品[16]。

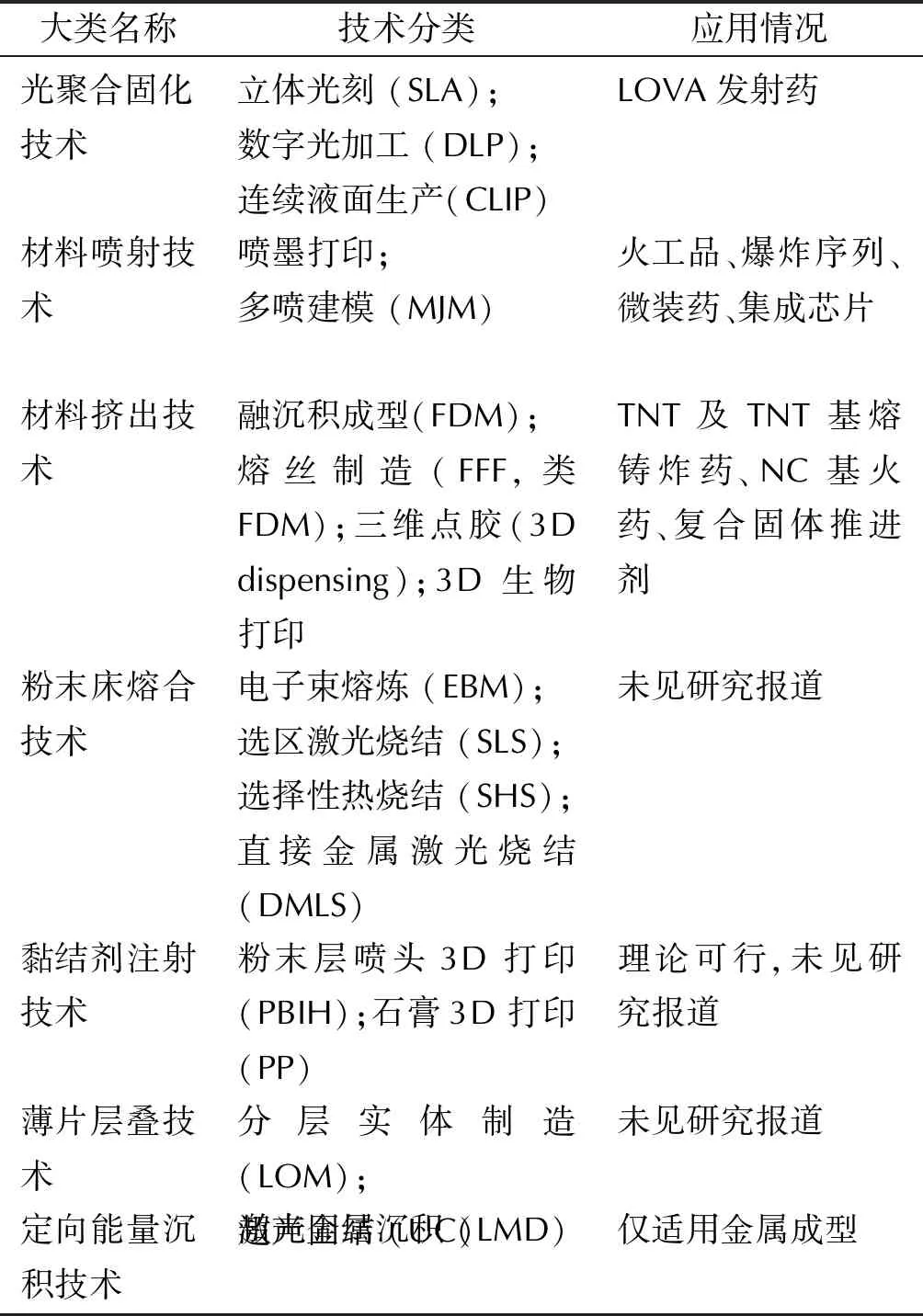

目前,根據美國材料與試驗協會(ASTM)增材制造技術子委員會F42制定的標準——增材制造技術標準術語中,根據增材制造技術的成型特點,將其分為材料擠出(Material extrusion)、光聚合固化技術(Vat photopolymerization)、材料噴射(Material jetting)、黏結劑-注射(Binder jetting)、粉末床熔合(Powder bed fusion)、薄片層疊(Sheet lamination)和指向性能量沉積技術(Directed energy deposition)七類[17-18]。

本文將按照增材制造技術的分類,綜述目前已經報道的用于火炸藥成型的增材制造技術研究情況,根據其應用情況,主要論述材料噴射成型技術(Material jetting)、材料擠出技術(Material extruding)、光聚合固化技術(Vat photopolymerization)等技術的工藝原理、分類及火炸藥工藝適配性研究情況,并提出未來增材制造技術在火炸藥成型中的應用展望。

1 材料噴射成型技術

1.1 材料噴射成型工藝簡述

材料噴射成型技術是利用滴落式噴碼機(DOP)將材料微滴選擇性沉積的成型方式,其工作原理是基于液滴噴射原理,將熱塑性樹脂、光固化樹脂或樹脂溶液以微滴的形式以一定速度噴出到指定位置并固化,逐步打印完成整個層面,然后逐層堆積,得到成型樣件,示意圖見圖1。

圖1 材料噴射成型示意圖Fig.1 Diagram of material jetting

由于材料噴射成型技術采用的打印材料(如熱塑性樹脂、光固化樹脂或樹脂溶液)為熔融態或液態,易于流動,因此通常需要支撐材料建立打印區域使打印材料在此區域內進行固化[19-22]。支撐材料主要種類有水溶性聚合物(如聚乙烯醇、聚丙烯酸)、低熔點聚合物(如十八醇+浮油松香)及可生物降解聚合物(如聚己內酯),可以通過浸水、升溫或生物降解除去,為加速支撐材料的剝離,有時也會在水溶性樹脂中加入碳酸氫鹽以便遇水產生二氧化碳氣體[23-25]。

噴墨打印技術的優勢是可以采用多噴建模(MJM)技術實現多種材料組成的構件一次打印成型而不需要再組裝。該技術的缺點是對打印材料流變性和表面張力的要求較高,并且由于需要大量的支撐材料導致其經濟性較差。

1.2 噴墨打印技術(Inkjet printing)

噴墨打印(Inkjet printing)技術是一種最常用的材料噴射成型技術,被認為是最具有應用潛力的圖案化方法之一,具有高效、低成本、柔性加工、高精度等特點,通過打印油墨,可以簡單、高效地實現打印材料在大面積基底上的薄膜沉積和圖案化。因此,噴墨打印技術已經在有機發光顯示器(OLED)、薄膜晶體管等現代工業應用中顯示出巨大的潛力[26-29]。

噴墨打印在火炸藥中的重要應用方向是火工品的爆炸序列、微裝藥和集成芯片(MEMS)直寫入技術方面。此類技術將噴墨打印技術與傳統火工品相結合,主要手段是將火工品(如起爆藥、猛炸藥)制成油墨后將其裝入噴墨打印機中,將油墨以液滴的形式打印到基片/基底所需的位置,完成任意形狀表面和材料上按需3D打印,然后通過溶劑揮發或光固化直接形成所需要的圖案化火工品,以便更好地解決固有裝藥成型工藝因生產過程過長,裝填密度和藥條接觸不可靠等因素造成的熄爆問題[30-39]。Fletcher R A等[37]于2008年采用含高能炸藥(HMX、TNT)/聚乳酸-羥基乙酸共聚物(PLGA)/二氯乙烷溶劑進行噴墨打印研究,論證了含能材料噴墨打印的可行性。

噴墨打印油墨的可打印性受到油墨的物理性能(黏度和表面張力)和噴射成型工藝參數的影響。對于某種特定的打印機,對打印油墨的黏度和表面張力有著較為嚴格的要求,需要兩者相匹配以保證微滴良好的球形度。例如,對于Dimatix噴墨打印系統,打印油墨理想的黏度和表面張力分別為1.0×10-2~1.2×10-2Pa·s和0.028~0.033N/m。因此,Ihnen Andrew等[38]將黑索金(RDX)與乙酸丁酸纖維素(CAB)的二甲基甲酰胺(DMF)溶液制備成溶劑法液體油墨,并且控制RDX的含量和二甲基甲酰胺的量,以控制打印油墨的黏度和表面張力分別為1.0×10-2Pa·s和0.037 N/m。Windsor E[36]為滿足Jetlab II噴墨打印機(MicroFab, Plano, TX)的動態黏度和表面張力的要求(分別為1 × 10-6~30 × 10-6m2/s和0.02~0.06N/m),選擇異丁醇代替乙腈和甲醇作為溶劑,用于溶解RDX,制備了匹配性高的含能油墨。

根據已有的報道,影響火工品噴墨打印的主要因素有黏結劑種類、基板溫度、微滴間距。如將季戊四醇四硝酸酯(PETN)晶體分散到聚乙烯醋酸酯(PVAc)或氯化石蠟的乙酸乙酯溶液,由于表面張力的作用,干燥后微滴形態明顯不同,采用PVAc可以形成較為均勻的微滴并且伴有“咖啡環效應”,而采用氯化石蠟作為溶劑則微滴向中間聚集[39]。同時,在打印過程中,微滴被噴射到指定位置后,溶劑揮發,固體炸藥與黏結劑發生相分離,相分離過程含能材料晶體形貌和尺寸隨著打印層數的變化而發生改變,比如,RDX/CAB打印油墨發生相分離過程中形成了0.2~0.5mm長的納米RDX枝晶,并且隨著打印層數的增加,RDX晶枝尺寸增加、表面光潔度逐漸變差[38-39],但尚未研究RDX晶枝結構的變化對其起爆性能的影響。

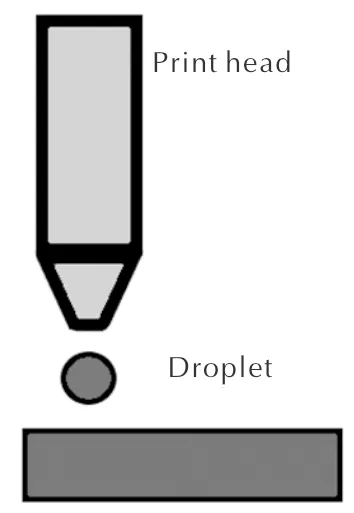

除黏結劑種類影響外,基板溫度也是影響打印質量的一個重要因素,當基板溫度較低時,油墨內溶劑揮發慢,微滴融合在一起,并且形成明顯的“咖啡環”效應(見圖2)。對于平板打印,在基板上的油墨微滴會形成“咖啡環”效應而無法實現顆粒的均勻沉積,并且這種效應會隨著打印層數的增加而加劇。根據“咖啡環”效應形成原理,可以通過控制顆粒的形狀或改變微滴的蒸發曲線消除“咖啡環”效應,實現均勻沉積固體顆粒層[40-43]。

圖2 噴墨打印“咖啡環效應”[39]Fig.2 Coffee-ring effect during inkjet printing

為實現火工品爆炸序列(如傳爆序列和傳火序列)的打印,需要利用微滴融合和覆蓋,實現一維線打印、二維面打印、三維立體打印。不同的微滴排列間隙和覆蓋方式,會影響晶體形貌和打印質量。如Ihnen A C[39]利用微滴融合過程微滴間距對季戊四醇四硝酸酯(PETN)晶體形貌和堆積狀態的影響,并提出了利用控制微滴間距來控制納米含能材料復合物的形態(見圖3)。

圖3 噴墨打印技術:(a)線打印;(b)面打印;(3)三維打印[39]Fig.3 Inkjet printing: (a) a single row of droplets, (b) in x-y directions, and (c) in x-y-z directions

噴墨打印樣品的性能雖然受到結構、缺陷等影響,但仍然與火炸藥配方自身性質有關。含能材料的形貌影響材料的爆轟性能、沖擊波感度、維持爆轟的臨界直徑。爆炸邏輯網絡的研究表明[44-49],炸藥爆轟臨界尺寸隨炸藥粒度的減小而降低,隨裝藥密度的增加而降低,隨黏結劑含量的增加而略有增加。炸藥的顆粒愈細,爆轟反應進行得愈快,化學反應區內完成反應所經歷的時間愈短,導致反應區寬度變窄,徑向膨脹所引起的能量損失相對減小,爆轟更容易傳播,從而爆轟臨界尺寸減小[50]。同時,炸藥種類也影響其爆轟性能,例如太安(PETN)炸藥的臨界直徑較小,而RDX、HMX的爆轟臨界直徑較大。目前,已報道的噴墨打印油墨包括了含RDX、CL-20、納米鋁熱劑、DNTF、HMX、TNT、乳化炸藥等配方,以乙酸丁酸纖維素(CAB)、乙基纖維素(EC)、聚乙烯醋酸酯、氯化石蠟、生物降解聚合物、氟橡膠及含能黏結劑(如硝化棉、聚疊氮類黏結劑)等為黏結劑,研究重點包括油墨的工藝性能(流動性、成膜性、內部形貌、密度、空隙等)及使用性能(如感度、機械強度、臨界爆轟直徑等)[51-57]。

對于MEMS微孔自動裝藥來講,油墨由針頭噴射出后裝入微孔中,有孔壁進行約束,因此噴出油墨并不需要支撐材料,也無需快速固化,即MEMS微孔自動裝藥中含能油墨配方中并非一定要加入光固化樹脂等可快速固化材料。可以采用溶劑制備打印材料,后處理過程將溶劑烘干進行固化。此類含能油墨通過各種溶劑和助劑與細化炸藥組成,利用噴頭或直寫筆寫到基板上,通過自然干燥或烘干使炸藥油墨成型,因此,此類炸藥油墨不需要紫外光固化或其他固化手段,其操作要求低,設備要求簡單。由于不采用不含能的光固化樹脂,含能油墨具有更好的點火性能。王景龍[32]研究表明,硝化棉(NC)/RDX配方相對于光固化樹脂/RDX配方具有更好的點火能力并且具有更高的能量,因此更適宜作為MEMS微推進芯片的裝藥,但其缺點是裝藥過程中會由于溶劑揮發造成裝藥空洞或缺陷,需要后期對裝藥芯片進行后處理將藥室上方空洞涂覆填滿。

1.3 基于液態光敏樹脂的噴墨打印技術

將噴墨打印與光聚合固化技術相結合,具有很高的成型精度及成型效率。在成型過程中,噴頭同時打印實體材料與支撐材料,同時用紫外光固化形成層面。同樣按照此過程打印出剩余層面,最后進行后處理完成成型件。基于液態光敏樹脂噴墨打印技術結合了光固化成型精度高和表面質量好的優點以及材料注射成型建立速度高和建立體積大的優勢,Stratasys和3D Systems建立了光固化材料3D打印技術。噴頭含有數百個噴嘴,沿X軸噴出微小液滴。在一層沉積之后,UV光照射固化,新一層重復上述動作[18]。基于液態光敏樹脂的材料噴射成型技術需要打印材料和支撐材料在打印溫度下有足夠低的黏度。為降低黏度,打印材料采用稀釋劑進行稀釋。為了處理長時間打印的工作(5h以上),噴墨打印的樹脂必須有足夠的熱穩定性并且暴露在光源下時能夠快速固化。因此環氧樹脂雖然在SLA中常用,但在噴墨打印中并不常見[58]。

紫外光固化油墨打印技術主要應用于火工品的微裝藥和集成芯片(MEMS)直寫入技術方面。液態光敏樹脂為黏結劑,可以加速含能油墨的固化速度,保持打印材料的均勻性,但是有時為降低樹脂的黏度通常加入少量溶劑或惰性稀釋劑對油墨進行稀釋,在打印完成后仍需要烘干除去。雖然添加光敏樹脂可以提高打印材料的均勻性,但由于目前光敏樹脂是非含能組分,在一定程度上會降低火工品的起爆性能[59-62]。

1.4 基于熱固性樹脂的噴墨打印技術

由于熱固性含能樹脂在火炸藥領域發展較早,目前GAP基、BAMO基、NIMMO基等含能熱固性樹脂已廣泛應用于推進劑、發射藥及炸藥配方體系,因此,除添加溶劑對打印材料稀釋、添加光固化樹脂提高固化速度外,研究人員還開發了基于含能熱固性樹脂的噴墨打印技術。如劉毅等[63]采用二甲苯和三氯甲烷混合物(質量比為3∶1)為溶劑,GAP為黏結劑,N100為固化劑,制備出固含量為85%的CL-20基熱固化炸藥墨水,打印樣品需置于45℃水浴烘箱中固化一周。這一技術的優勢是可以利用現有的含能黏結劑體系,相對光固化樹脂,提高了打印材料的能量和起爆性能。

2 材料擠出成型

2.1 擠出成型工藝簡述

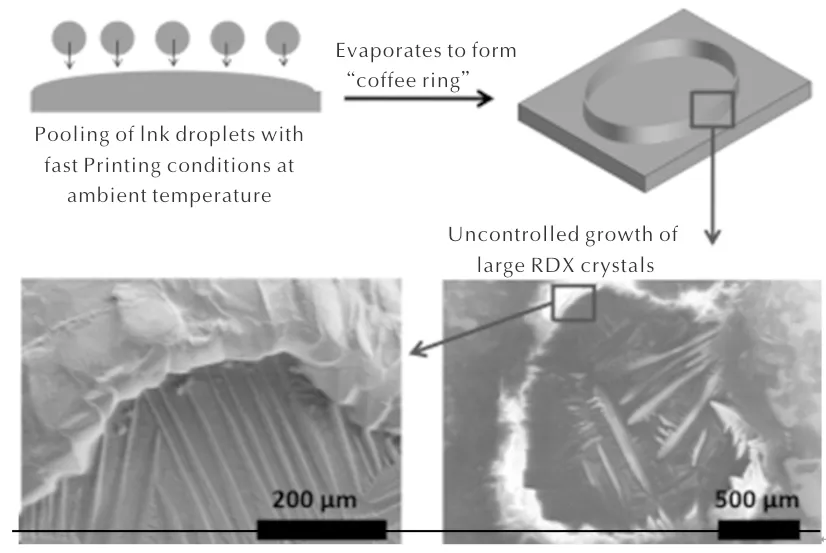

材料擠出成型是通過噴嘴提供打印材料的增材制造技術(示意圖見圖4),包括熔融沉積成型技術(FDM)、熔融纖維線材(FFF)、三維點膠技術(3D dispensing)和3D生物打印技術(3D bioplotting)。根據成型原理,與材料噴射成型的主要區別是擠出材料是線狀或絲狀,而非材料微滴。目前,材料擠出成型技術可以打印熱固性、橡膠、聚氨酯、硅樹脂、有機和無機糊狀物、聚合物乳膠等[64-65]。3D材料擠出成型可打印的材料種類較多,也可以結合多噴頭實現多種材料的打印。3D材料擠出成型可以打印生物材料和含能材料,而不需要采用高溫熔融和有毒的聚合物單體[66-68]。

圖4 材料擠出成型示意圖Fig.4 Diagram of material extruding

針對材料擠出成型,許多學者研究了擠出工藝參數,如3D打印速度、打印絲喂料、壓力和溫度梯度、噴嘴設計、離模膨脹、熔融黏度、剪切變稀,包括摩爾分子質量分布、支化度、結晶速率、穩定劑和其他添加劑,用于提高表面光潔度、尺寸精度、機械強度和加工效率[69-74]。目前擠出成型技術已用于熔鑄炸藥、雙基火藥和推進劑的成型。

2.2 熔融沉積成型技術

熔融沉積成型法(FDM,Fused Deposition Modeling)是材料擠出成型中應用較為廣泛的技術,采用熱熔噴頭,使半流動狀態的材料按CAD分層數據控制的路徑擠壓并沉積在指定的位置凝固成型,逐層沉積、凝固后形成整個原型或零件。這一技術又稱為熔化堆積法、熔融擠出成模等。熔融沉積成型技術主要采用絲狀或線狀熱塑性材料,常用的有石蠟、塑料、尼龍絲等低熔點材料和低熔點金屬/陶瓷等線材或絲材,由于成型設備對線材或絲材尺寸精度的要求較高,因此原材料價格昂貴。同時,FDM成型件的表面有較明顯的條紋,表面光潔度較差,并且制件存在各項異性,沿成型軸垂直方向的強度比較弱,并且需要對整個截面進行掃描涂覆,成型時間長。隨著精度和分辨率的提高,噴口直徑降低,打印速度也降低[75]。

2013年,美國賓夕法尼亞州立大學的Derrick Armol和Matthew J. Degges等[76-77]對增材制造技術在混合火箭發動機制造領域的應用進行進一步研究,采用增材制造技術制備了具有異形結構的ABS樹脂、丙烯酸樹脂的混合火箭燃料,并進行了點火及燃燒性能測試,實驗結果證明增材制造技術在未來混合火箭燃料制備領域有著廣闊的應用前景。但是其打印的材料為常用塑料,并不屬于火炸藥的范疇。

火炸藥常用配方并不適用于采用高溫加熱熔融。研究表明,可以熔融的打印材料主要為TNT及TNT基熔鑄炸藥。如2013年,NTO開展TNT熔融沉積成型(FDM)概念驗證試驗,成功建立了近300層TNT三維形狀[78-79]。肖磊[80]采用自主研發的熔鑄炸藥3D打印成型原理樣機,通過篩選熔鑄炸藥配方、優化工藝參數,成功打印出含納米奧克托今(HMX)和三硝基甲苯(TNT)的熔鑄炸藥藥柱,其中噴頭溫度105~115℃,擠出速度為40~60mm/s,層高為0.25~0.30mm,通過3D打印技術制備的藥柱密度達1.653g/cm3,且不同藥柱質量穩定性較好,抗壓強度平均為5.56 MPa。

2.3 擠出成型噴頭的優化

對于材料擠出成型技術而言,打印材料的黏度是決定打印性能的重要因素[81]。由于火炸藥產品(如PBX炸藥、復合固體推進劑、低易損發射藥等)的固含量高達75%以上,物料為假塑性流體,物料黏度較常用塑料的黏度要大幾個數量級,同時物料的黏度受到分子質量、固含量、固體粒度、溫度及剪切速率等眾多條件的影響[82-84]。

傳統的熔融沉積快速成型根據對熔融物料的擠出方式而不同,噴頭的結構一般可分為柱塞式噴頭與錐形螺桿式噴頭兩種[85]。為實現材料擠出成型設備和火炸藥材料之間的匹配,需要根據火炸藥材料的流變性對噴頭進行重新設計或改造,目前主要采用氣壓式柱塞型噴頭。肖磊等[80]根據火炸藥物料的黏度性質,設計針筒擠壓式擠出成型方式的熔融打印噴頭,并將黏度值7500mPa·s設為擠出成型極限黏度。樊黎霞等[86-87]針對溶塑型火炸藥配方,基于傳統FDM成型機的結構,設計了一款氣壓式3D打印機擠出噴頭,料筒直徑為40mm,柱塞可活動距離為100mm,一次性打印的材料最大體積為125.6cm3。McClain M S[88]打印高黏度HTPB推進劑時,采用改進的錐形噴頭,并在噴頭處增加了超聲震動裝置,用于提高物料的流變性。

2.4 添加輔助溶劑的火炸藥材料擠出成型技術

為實現材料擠出成型設備和火炸藥材料之間的匹配,另一種方法是對火炸藥配方體系進行優化調整。硝化棉作為火炸藥常用黏結劑,其原材料來源廣泛、技術成熟,在發射藥和推進劑等領域應用廣泛[89-90]。如果按照正常的熔融堆積成型原理方法,將原材料高溫加熱至熔融態,對于硝化棉基的火炸藥成型非常危險。因此,要將增材制造工藝中的熔融沉積成型法適用于火炸藥的增材成型,必須考慮在不影響火炸藥配方能量特性、力學特性等性能的前提下,適當改變其具有流動性的最低溫度。因此,通常做法是在火炸藥物料中添加輔助溶劑對火炸藥材料進行塑化,以提高其流動性。

孫義龍[91]利用半溶劑法在雙基火藥中添加一定量的乙酸乙酯溶劑,降低了雙基火藥具備適合流動性的溫度,使得其可以在較低溫度下(70℃)即可擠出成型,并在成型后通過加熱等手段將溶劑去除。在選擇溶劑比時,要考慮原料擠出后絲狀料有足夠的黏度可以完成層與層之間的粘結,同時,又不至于擠出絲速度過快,出現垂絲或流延現象。然而添加輔助溶劑進行熔融沉積的問題是由于溶劑揮發導致成型樣品產生較大收縮,且成型件的尺寸越小,成型精度越低。另外,打印每層時,必須待溶劑揮發后再進行打印,打印層也必須夠薄,避免內部溶劑揮發過程造成大量孔洞而產生缺陷,導致燃燒異常或者結構強度問題。

2.5 采用光固化或熱固化樹脂的火炸藥材料擠出成型技術

由于復合推進劑中固含量高達85%以上,其黏度較高,瑞典TNO公司采用注射式的擠出噴頭擠出光固化樹脂/含能固體組分的推進劑配方,并在噴頭處設置了一個紫外光源,擠出物料在紫外光源下可迅速固化,避免物料的流延[79]。McClain M S[88]采用含質量分數85%高氯酸鉀(AP)的HTPB和光固化樹脂的兩種高固含量、高度復合推進劑配方體系,采用聲共振混合將各組分進行混勻,并且借鑒高黏度物料3D打印經驗,在錐形噴嘴處加超聲輔助,以提高流動性,打印完的HTPB基推進劑制件置于60℃烘箱內固化3d,而采用光固化樹脂的推進劑制件在紫外光下放至30min。

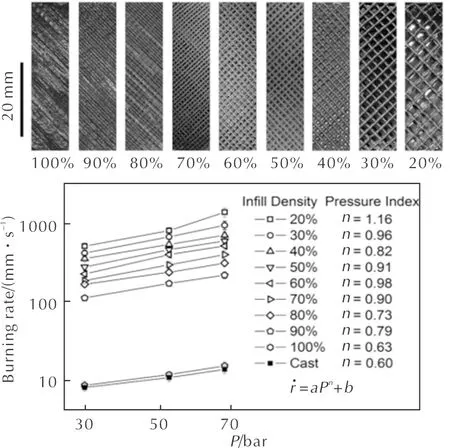

印度科學研究院采用單噴嘴噴墨打印技術制得三維網狀的高氯酸銨/端羥基聚丁二烯/鋁粉復合固體推進劑,不同堆積密度的推進劑藥柱表現出不同的燃燒速度和壓強指數,如圖5所示[92]。

圖5 印度科學研究院3D打印推進劑的燃速數據[92]Fig.5 3D printing propellant and burning rate value fabricated by Indian Institute of Science

3 光聚合固化技術

3.1 工藝簡述

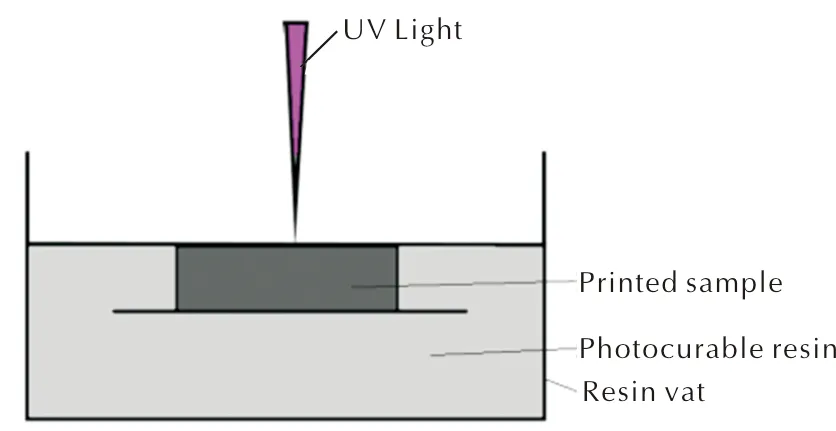

光聚合固化技術主要有立體光固化成型技術(SLA)、DLP激光成型(DLP)技術、連續液面生產(CLIP)技術[93-94],成型原理均是基于液態光敏樹脂的光固化原理,利用紫外光源使樹脂體系中的光敏物質發生光化學反應,產生具有引發活性的碎片,引發體系中的預聚體和單體聚合及交聯,快速得到固態制品(見圖6)。應用于光聚合固化技術的光敏樹脂體系通常由預聚體、光引發活性稀釋劑和少量助劑或填料組成。

圖6 光固化成型原理Fig.6 Diagram of vat photopolymerization

光聚合固化技術與熔融材料3DP相比,后者對實驗條件要求比較高,要具有較高的試驗溫度,通過冷卻進行固化,其固化速度也比光聚合固化技術慢,光聚合固化技術的實驗溫度較低,但SLA技術可打印材料范圍較窄,目前僅適用于固體含量較低的發射藥配方體系。

3.2 光聚合固化技術在火炸藥制備中的應用

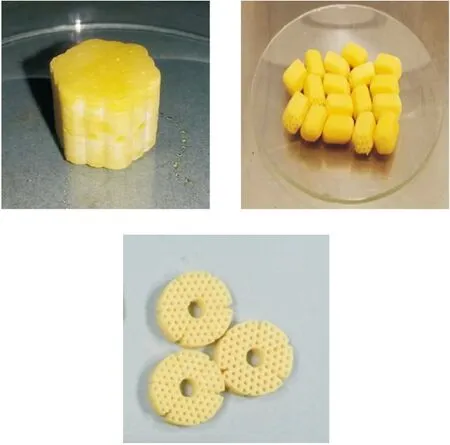

目前,SLA技術在火炸藥中的應用僅為TNO公司報道的3D打印LOVA發射藥[78-79]。TNO公司于2013年開展含能材料的3D打印技術,并在2014年結合火炸藥的應用背景重新審視3D打印技術在火炸藥中的應用,將重點放在發射藥3D打印成型,因為發射藥物料中固含量相對較低、流動性好,采用SLA打印材料與發射藥中固體炸藥+黏結劑的LOVA配方非常相似。TNO采用RDX+丙烯酸酯類光固化樹脂的發射藥配方,制備了含RDX 50%、惰性黏結劑50%(質量分數)的19孔梅花型的發射藥樣品,見圖7(a);在2015年,增加RDX質量分數至75%,同時選用了含能增塑劑,發射藥樣品的火藥力達到900J/g,同時制備了高裝填密度的七孔小粒藥,見圖7(b),使裝填密度提高18%;2016年,對48mm×5mm×0.7mm的片狀藥進行了燃燒性能測試,壓強指數α為1.17,燃速系數β為2×104;同期又制備了直徑29mm的帶有輻射狀傳火孔(用于放置奔那藥條)的多孔圓片發射藥,見圖7(c),在30mm口徑Gau-8平臺上進行彈道試驗,裝藥量為95g,并且采用1g的黑火藥為點火藥,2.4g奔那藥條(Benite strands)為輔助點火藥,實現初速260~370m/s,與計算結果一致。由于采用了大量的非含能黏結劑,導致發射藥火藥力較低,僅為單基藥水平[95-96]。

圖7 TNO公司SLA打印發射藥[78-79]Fig.7 Gun propellant fabricated by SLA in TNO

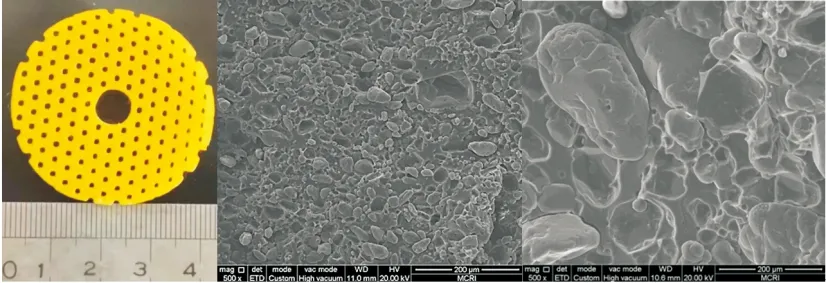

西安近代化學研究所發射藥3D打印課題組開展了發射藥光聚合固化成型的工作,研究了組分相容性、工藝適配性、配方設計等工作,并利用光聚合固化技術制備了固含量為70%的新型LOVA發射藥,完成了相關性能研究(見圖8)[97]。

圖8 西安近代化學研究所SLA打印發射藥及內部結構[97]Fig.8 Gun propellant fabricated by SLA in MCRI

4 其他增材制造技術

表1為目前增材制造技術的分類和在火炸藥成型中的研究概況。除上述增材制造技術已用于火炸藥成型,其他增材制造技術在火炸藥中的應用尚未見報道,主要包括黏結劑噴射(Binder jetting)、層疊(Sheet lamination)、顆粒床熔融(Powder bed fusion)、直接能量沉積(Directed energy deposition)。這些方法大多由于高溫、激光等強刺激條件下成型,或打印原材料要求苛刻(如粉末床熔合技術)、有的僅適用于金屬成型(如定向能量沉積技術),因此,尚未見該類方法在火炸藥中的研究報道。黏結劑注射成型雖然在理論上可以制備火炸藥產品,但尚未見有相關的研究報道。

表1 增材制造技術在火炸藥成型中的研究情況概述

5 結 論

從理論上講,適用于高分子、復合材料增材制造的技術同樣適用于火炸藥(包括發射藥、推進劑、炸藥和火工品)的成型。然而,增材制造技術在火炸藥領域的應用研究仍較少,且各技術僅適用于特定應用背景。其原因主要為:

(1)火炸藥是一類處于亞穩態的高能物質,其工藝安全性要求較高,要求對增材制造設備進行改造,以實現設備防爆和遠程操作;

(2)增材制造技術具有其優勢和局限性,一種技術很難應用于全部火炸藥產品研制的需求,導致某技術在火炸藥眾多的應用領域中很難直接復制,需按照具體應用領域具體研究;

(3)火炸藥作為一種具有一定功能特性的化學能源,不同應用背景(如發射藥、炸藥、推進劑等)不僅對火炸藥結構和形狀具有特定要求,而且對火炸藥的能量水平、力學性能、能量釋放特性(燃燒、爆轟、爆炸)、安定性等性能要求各不相同,一種材料、一種配方或一種成型技術難以滿足火炸藥在不同領域應用的需求,需開展火炸藥材料及配方研究。

因此,要實現火炸藥的增材制造,需要突破增材制造技術本身,根據不同火炸藥的應用背景、應用方式及設計原則的不同,突破增材制造用火炸藥配方(即耗材)、火炸藥制造快速成型設備改造和火炸藥應用三方面的關鍵技術。在突破上述關鍵技術后,增材制造技術在火炸藥中的應用會逐漸被豐富。